Loading...

TOP

スピードと精度、解析のすべて

デジタルマイクロスコープ DSX1000

- あたりづけと詳細解析をこの1台で。解析時間を大幅に短縮

- レンズと6つの観察方法を瞬時に切り替え

- 全倍率での測定精度保証

- パワーアップした計測機能で、より信頼性の高い解析を実現

製品紹介ビデオを見る | |

|---|

|

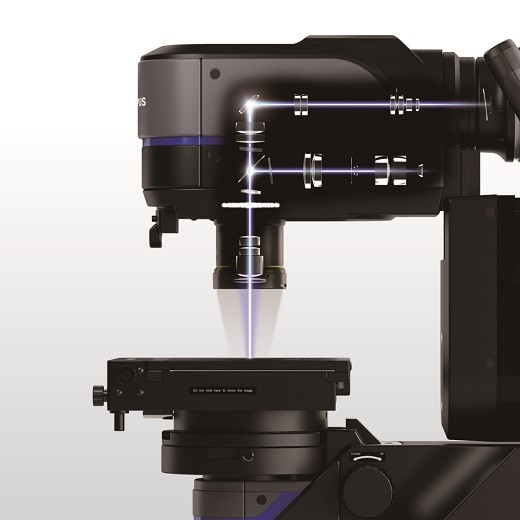

デジタルマイクロスコープとは

デジタルマイクロスコープは、接眼レンズを使用しない代わりにデジタルカメラを搭載して、観察対象をモニター上に映し出し観察するものです。観察画像を複数の担当者で同時に確認できるため、情報を迅速かつ容易に共有できます。

品質管理・保証部門や、製品開発部門におけるさまざまな解析業務では、製品の品質や欠陥・不具合分析の要求がますます厳しくなるとともに、作業の効率化が求められており、デジタルマイクロスコープのニーズが高まっています。デジタルマイクロスコープは、電子デバイスなど微細加工品から金型などの大型部品の検査に至るまで、さまざまな観察・検査・分析をスピーディーに実現します。

|

|---|

当社のデジタルマイクロスコープ一覧

エントリーレベルからハイエンドまで、多様な観察ニーズに応える4つのモデルを揃えました。

|

デジタルマイクロスコープ対応レンズ一覧

倍率のラインアップはもちろん、作動距離、NA(開口数)、解像度にこだわった光学レンズメーカー独自開発の17種類のレンズをご用意しています。

「これまで見えなかったものが見える」「今すぐ見たい」を実現します。

作動距離を重視したレンズ(超長作動距離対物レンズ)

金型・金属部品などの凹凸の

大きいサンプルの観察に適しています。

このレンズの詳細を見る

| 作動距離と解像度を両立したレンズ

(高解像度・長作動距離対物レンズ)

電子回路の基板など、作動距離の長さと解像度の

高さ両方が求められるサンプルの観察に適しています。

このレンズの詳細を見る

| 解像度を徹底したレンズ

(高性能・高NA・高解像度対物レンズ)

半導体・ウエハーなど、より高い解像度が

求められるサンプルの観察に適しています。

このレンズの詳細を見る

|

|

当社のデジタルマイクロスコープが解決できること

DSX1000シリーズなら、こんなことができます。

|

マクロからミクロまで、マルチ対応力

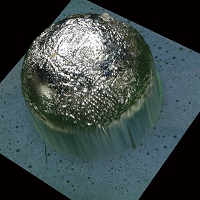

半導体ウエハーなどの薄型・微細なサンプルも、金型もこの1台で

- 27~9,637倍の観察倍率を実現し、マクロからミクロ領域まで幅広く観察できます

- 被写界深度が深く観察距離も長い対物レンズにより、凹凸のあるサンプルも苦にしません

- 観察の自由度を向上させる斜め観察、θ回転によりサンプルをさまざまな角度から観察できます

| |

|---|

|

瞬時に欠陥を見つけ出す、マルチアプローチ

倍率と観察方法を簡単&瞬間的に切り替え

- すべてのレンズ・倍率で多彩な観察方法に適応、欠陥の見落としを防ぎます

- 観察方法・倍率の切り替えはコンソール操作でワンタッチ操作。作業効率もアップします

|

|---|

全倍率で測定精度保証

正確さと繰り返し性をダブルで保証

- すべてのレンズに歪みや像の大きさの変化が少ないテレセントリック光学系を採用。高精度な画像計測を可能にしました

- 繰り返し性能の保証とオートキャリブレーション機能により、信頼性の高い解析・測定結果が簡単に得られます

| |

|---|

|

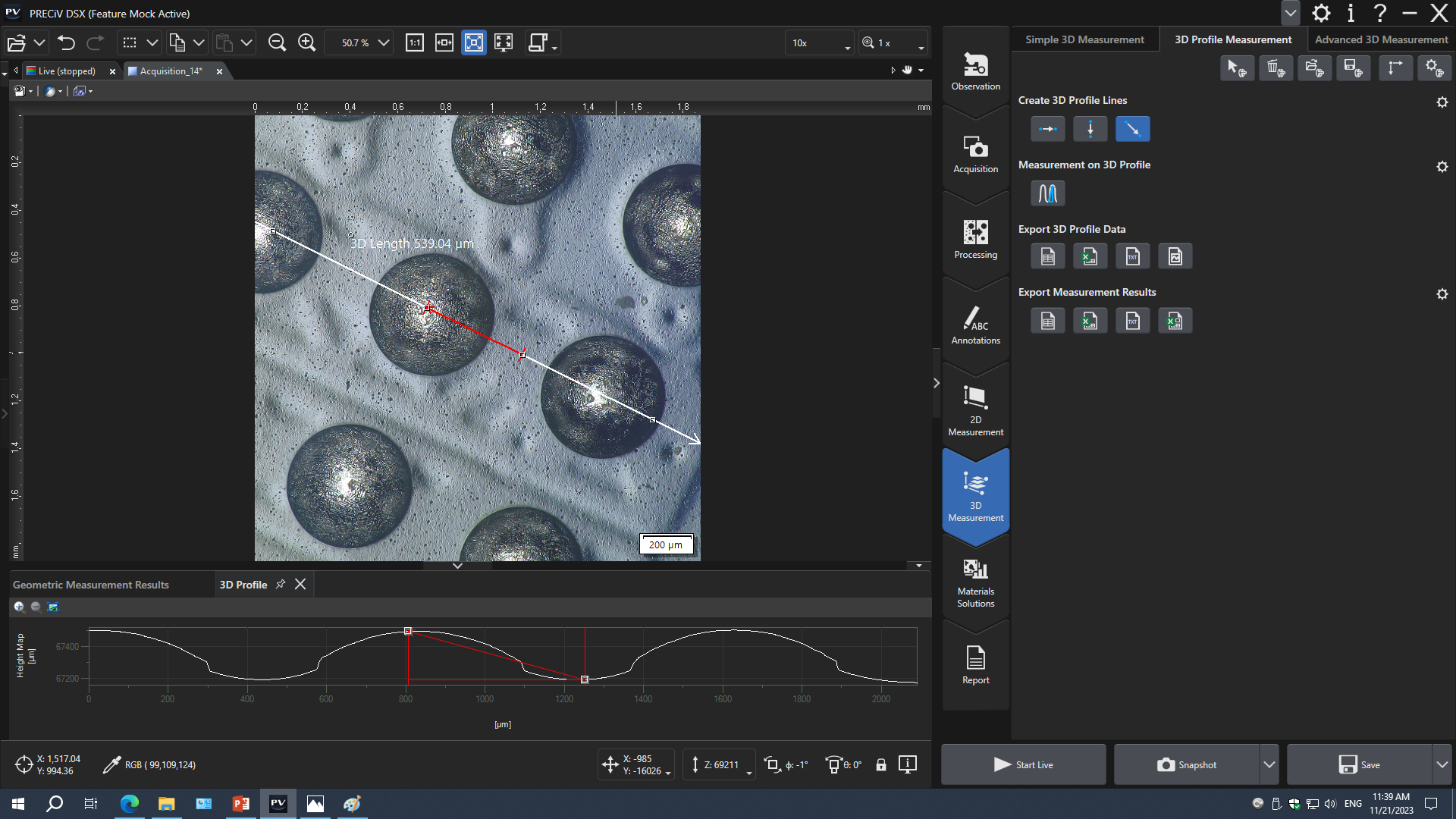

パワーアップした計測機能で、より信頼性の高い解析を実現

充実したソフトウェアで、より高度な解析が可能に

- プロファイル測定や面間段差測定などの複雑な測定をサポートします

- 豊富な自動機能により解析フローを効率化します

|

|---|

「これまで」と「DSX1000シリーズ」 5つの違い

DSX1000シリーズなら、これまでの不便を解決します。 011台でマルチに対応 |

DSX1000なら… 1台で「あたりづけ」から「詳細解析」まで対応

|

これまでは… サンプルや観察目的によって、観察装置の使い分けが必要でした |

02高解像度観察を実現 |

DSX1000なら… オリンパス独自の光学技術により、高解像度観察を実現し、多彩な対象物を解析可能

|

これまでは… デジタルマイクロスコープで倍率を上げると解像度が不足しがちでした |

03サンプルとレンズの距離を長く確保 |

DSX1000なら… 長作動距離と高解像の両立により、従来諦めていたサンプルも観察可能

|

これまでは… 光学顕微鏡では、凹凸の大きなサンプルの観察が困難でした |

046つの観察方法に対応 |

DSX1000なら… 6つの観察方法をワンプッシュで切り替えることができるため、微細な欠陥も瞬時に捉えます

|

これまでは… レンズごとの観察方法の制約や交換作業により、重大な欠陥を見落としたり、見つけるまでに多くの時間が必要でした |

05「正確さ」と「繰り返し性」をダブル保証 |

DSX1000なら… エビデンスとして活用できる測定結果を提供

|

これまでは… デジタルマイクロスコープで信頼性の高い測定を行うのは困難でした |

|

検査対象・業種別観察事例

DSX1000シリーズを活用した事例をご紹介します。

|

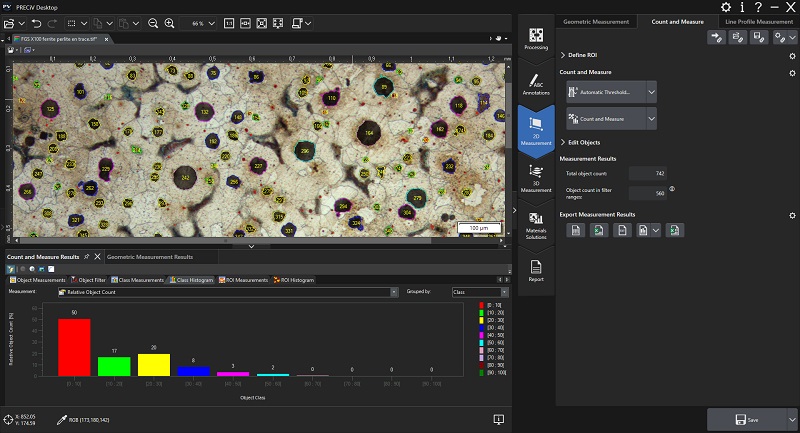

思いのままに、快適に使える画像解析ソフトウエアソリューション

|

PRECiV DSX

PRECiVは当社製の工業用顕微鏡やデジタルマイクロスコープ、アクセサリーを制御するイメージング・測定ソフトウェアです。画像取得や、定量的な2D/3D計測、画像解析、マテリアルソリューションなど、迅速かつ効率的なワークフローの実現に貢献します。

さらに詳しく | |

|---|

観察・検査事例一覧

DSX1000 観察・検査事例

DSX1000シリーズを活用した事例をご紹介します。 |

| 近年、積層セラミックコンデンサ(MCLL)が注目され、モバイル端末、自動車、5Gに用いられる機器には多数のMCLLが搭載されることが予測されており、より小型、大容量のMCLL需要が高まっています。DSX1000であれば内部電極や誘電体の厚み測定を素早く行うことができます。 | |

|---|

| 射出成型工程で樹脂やゴム製品にバリが発生した場合、金型のパーティングラインの隙間が次第に大きくなり、金型の損傷という大きな問題が発生する可能性があります。DSX1000は、まざまな形状の射出成型部品のバリ発生部位を、拡大観察、測定できる品質管理に最適なツールです。バリの大きさなどの測定や定量的な検査場面で貢献します。 | |

|---|

| コーティングの品質管理において、厚さの確保、厚さのバラつきチェックの管理は非常に重要です。パイプの断面全体を俯瞰して、任意の位置のコーティング厚さを測定するにはデジタルマイクロスコープの画像貼り合せ機能が効果を発揮します。 | |

|---|

| ピストンリング溝にバリが発生した場合、スムーズな摺動を妨げるだけでなく重大な不具合につながる可能性があります。DSX1000は、低倍率でも解像力の高い専用対物レンズラインアップ、スムーズな対物レンズ交換 および様々な角度から観察できるフリーアングル観察により今までのワークフローの改善と効率的な検査を実現します。 | |

|---|

| 自動車に使用されるギア、バルブ、コネクティングロッドなど鍛造加工される部品が多くあります。強靭性を左右するメタルフローの状態をデジタルマイクロスコープの画像貼り合せ機能を使用して観察した事例を紹介します。 | |

|---|

| エンジン冷却の重要な役目を果たすラジエターですが、品質管理上、パイプとフィンの接合状態の確認が必須です。様々な観察方法で所得した画像を一覧表示できるマルチプレビュー機能が検査を効率化します。 | |

|---|

| コネクティングロッドは毎分数千万という激しい回転運動に耐えうる頑丈さが求められ、そのスリット幅は厳格に管理されています。従来の顕微鏡ではクリアに観察できなかったスリット幅をデジタルマイクロスコープであれば高精度に観察できます。 | |

|---|

| ブレーキの制動力や耐熱安定性、音、熱の発生などの基本性能に大きく影響するブレーキパッドの表面を観察し、材料の混合具合などを確認できます。 | |

|---|

| ボンディング工程で発生するワイヤの断線、ワイヤのピッチずれ、ボンディングの剥がれ、マイグレーションなどの不具合の詳細な解析にはデジタルマイクロスコープの活用が有効です。金属顕微鏡や従来のデジタルマイクロスコープでの課題を解決し効率的な解析が行えます。 | |

|---|

| 切削工具として幅広く使用されるドリルには高い摩耗性と耐熱性を確保するために超硬合金が使用されますが、材質が進化してもドリル刃先の破損は発生します。そのため、刃先の外観検査は必須であり今までは金属顕微鏡が用いられていましたが最近はデジタルマイクロスコープが使用されています。 | |

|---|

| 半導体ウエハーの製造工程で発生するレジストの塗布ムラ、キズ異物などの検査にはデジタルマイクロスコープによる目視検査が必要です。 | |

|---|

| 身近な電子部品であるコネクタですが、電気的な接続不具合の事例が数多く発生しています。中でもコネクタピンの通電不良による不具合は電子機器の重大な故障や様々なトラブルにつながるケースがあり厳格な品質検査が行われています。 | |

|---|

| インフラストラクチャーの老朽の進行や、製造業の品質問題の社会問題化に伴い、金属部品や金属構造物の破面解析の重要性はより高まっており、破面解析に必要な高画質画像を素早く所得する手段として活用されているデジタルマイクロスコープの解析事例をご紹介します。 | |

|---|

| ウエハー上に回路が形成された後に行われるウエハーダイシング工程では、ダイシング装置の刃の状態、回転速度やレーザーパワーなどの切断条件が適切でなかった場合、チッピングと呼ばれるウエハ端面が欠ける現象が発生します。自動検査装置では見落としがちなチッピング量の測定にデジタルマイクロスコープが使用されています。 | |

|---|

| プリント配線板はガラスファイバーを布のように織り込み、そこに樹脂を浸透させたプレートをベースとなる基板であり、高密度化、微細化に伴いプリント配線板を積層させた多層配線板が主流となっています。多層化に伴い剥離の発生という問題があり、配線板を切断して検査が行われています。 | |

|---|

| コンデンサはキャパシタとも呼ばれ、電気を蓄積、放出する機能を持った電子部品でスマートフォンやタブレットPC等の携帯端末に数多く使用されています。小型化が進むコンデンサの外形寸法測定や外観状態の検査にデジタルマイクロスコープが使用されています。 | |

|---|

| プリント基板に電子部品を実装する前の回路だけの状態をプリント配線板呼びます。スマートフォンやタブレット端末などの電子機器に限らず、HEVやEVなどの電気自動車にも使用されており、回路形状の高精度化が求められると共に回路形状を精密に検査する必要があります。 | |

|---|

このページはお住まいの地域ではご覧いただくことはできません。

Let us know what you're looking for by filling out the form below.

Redirecting

You are being redirected to our local site.

このページはお住まいの地域ではご覧いただくことはできません。