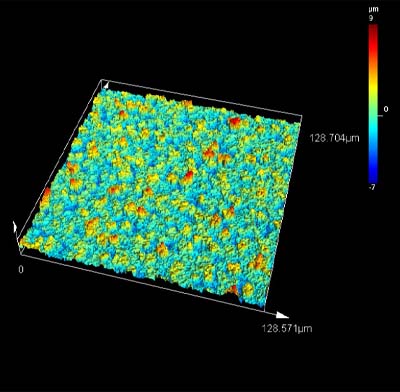

銅箔イメージ

アプリケーション_5G向けプリント基板の銅箔の表面粗さ解析

近年、携帯電話やスマートフォンの大幅な普及により移動通信システムの技術革新は飛躍的に成長しています。1980年代のアナログ方式の携帯電話による第一世代移動通信システム(1G)に始まり、それ以降およそ10年ごとにそのシステムは進化を遂げ、今日2020年には第五世代(5G)に突入しています。

第二世代(2G)よりメールやインターネットが利用できるようになり、第三世代(3G)になると高速、大容量の通信が実現しました。さらに高速、大容量化が進んだ第四世代(4G)では、スマートフォンの普及により動画視聴やモバイルゲームも可能になり現在も広く利用されています。

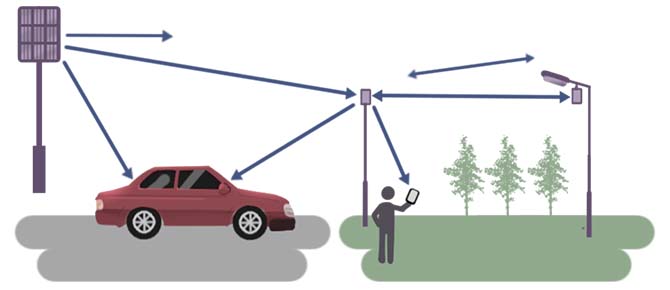

5Gになると高周波が用いられ通信の「超高速・大容量」化を実現します。これに加え5Gは100万台/㎢の「多同時接続」(4Gは10万台/㎢)や0.001秒の「超低遅延」(4Gは0.01秒)も同時に実現されるため、これまでの携帯電話やスマートフォンのモバイル機器向けのサービスのみならず、大容量通信を利用した映像配信や、低遅延を活かした自動運転の実現など、あらゆるものがインターネットにつながるIoT活用を可能にする幅広いユースケースが想定されています。

5Gネットワークのイメージ

使用される信号が高周波になると、ネットワークを構成する電子機器にも高周波信号を最大限に活用できる機能が要求されます。今回はプリント基板に注目してみます。

プリント基板の部材で、高周波信号に高い適合性が必要な部材の1つに導電体に用いられる銅箔があります。

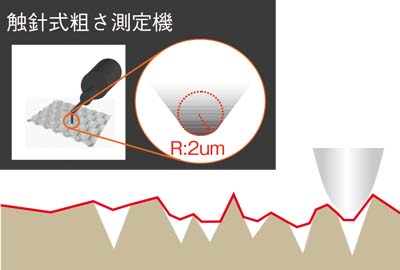

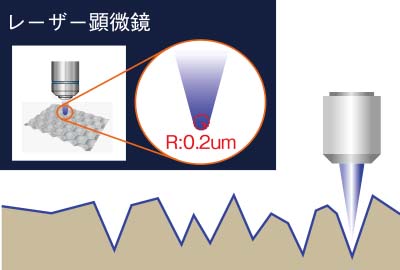

一般的にプリント基板に用いられる銅箔は表面を粗化し、絶縁体(樹脂基板)に加熱・加圧して接着させます。そのため粗化した銅箔は、表面粗さを触針式粗さ計でRz(最大高さ)を解析することで絶縁体との密着性の評価が行われます。

5Gのスペックを実現するためには4Gよりも高周波数帯の電波が利用されますが、高周波を使うことによる伝送損失*1の課題があります。例えば基地局のアンテナに用いられるプリント基板用の銅箔は、絶縁体(樹脂)と密着させた基板やその基板上の回路に用いられますが、そこに通す電気信号が高周波であるほど表皮効果*2の影響を大きく受け、信号は銅箔表皮の浅い部分のみを伝搬するようになります。

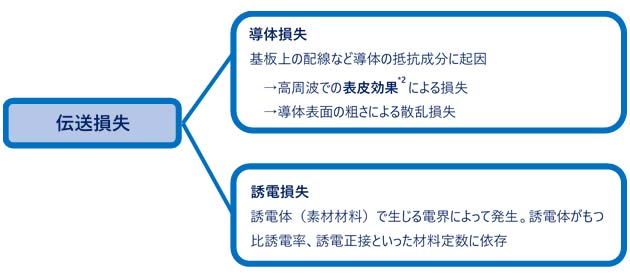

*1 伝送損失とは

伝送損失とは電磁波が通信経路内を通る間に失われる信号の度合いのこと。

伝送損失には導体損失と誘電損失がある。

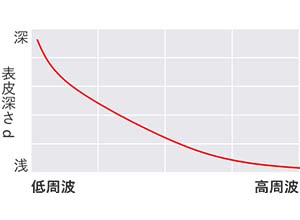

*2 表皮効果(Skin Effect)とは

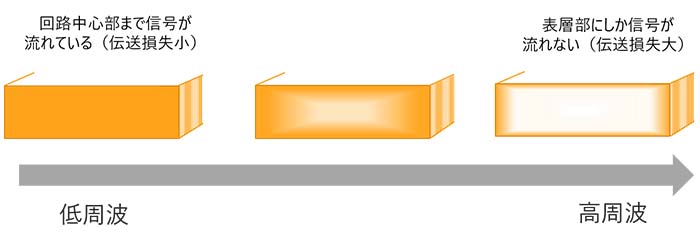

導体に交流電流を流すとき、流す電流の周波数が高くなればなるほど、導体の中心部には流れにくくなり表層部のみに流れるようになる現象のこと。例えば、銅回路内で信号の流れるエリアを示した断面イメージと、周波数と表皮深さの関係を図1に示します。

|  |

図1 銅回路内における信号の流れるエリアの断面イメージ(左)と周波数・表皮深さの関係(右)

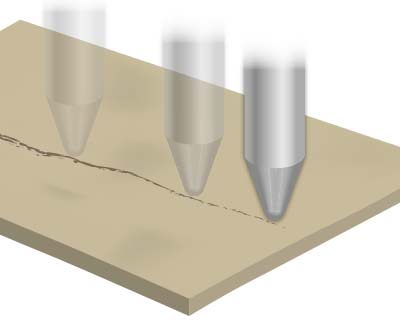

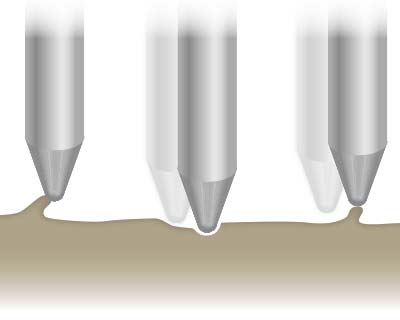

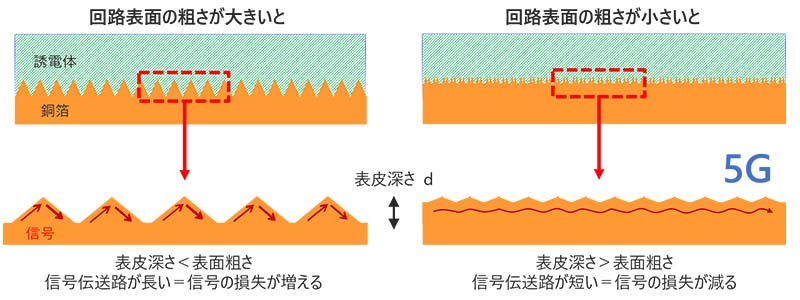

また、高周波向け銅回路の表面の粗さと伝送損失との関係を見ると、表皮深さより表面の凹凸が大きいと信号伝送路が長くなり信号の損失が増え、表皮深さより凹凸が小さいと伝送路が短くなり信号の損失が減ります。

(図2)

図2 銅回路の粗さと伝送損失との関係

つまり銅箔表面の凹凸が大きいと信号が散乱し伝送損失が大きくなってしまうため、高周波数帯を扱う5G向けの導体材料として銅箔はこれまで以上に表面粗さの微細化が求められるようになります。そのため現行の触針式粗さ計を使うと、銅箔表面の凹凸が探針の先端径よりも小さく微細になるほど探針の先端が凹形状に入り込めず正確な形状を捉えにくくなるため、銅箔試料間のRz値に差異が見られず評価が難しくなる場合があります。また触針式がゆえに試料の表面を傷つけたり、1ラインの測定なので評価範囲が限定的になります。電気特性を考慮する上ではそのデータ量の少なさも評価に影響する可能性もあります。こうした背景から、近年は非接触かつ高分解で3次元(面)での評価ができる光学系のレーザー顕微鏡を用いた評価が注目されています。

オリンパスのソリューション

3D測定レーザー顕微鏡LEXTによる画像観察と粗さ測定

3Dレーザー顕微鏡LEXTで解決できること

① 微細な粗さを高精度に測定

オリンパスLEXTは測定に波長405nm/直径0.4umのレーザー光を使用しています。レーザー光径は従来の触針式粗さ測定機のスタイラス(探針)の先端径よりもはるかに小さいため、銅箔表面のより微細な凹凸形状を捉えることができます。

|

|

光学式の非接触測定なので試料表面を傷つけることもありません。

|

|

② レーザー光学系による3D形状データの取得と高精度な面粗さ解析の実現

触針式粗さ測定機は測定面をスタイラスでトレースした1ラインだけの情報しか取得できません。

LEXTはレーザー光をスキャニングして面としてのデータを得る事ができます。これは1ラインだけの情報に比べて圧倒的に多くのデータを得る事ができます。

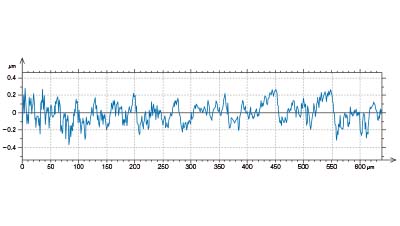

触針式粗さ計による1ラインの断面データ |

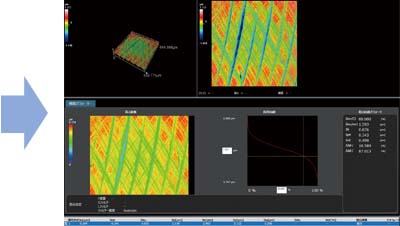

レーザースキャンによる面粗さ情報 |

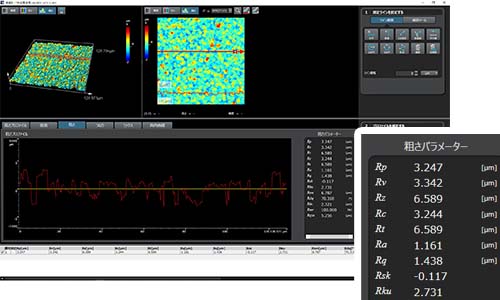

これらの特徴を備えたLEXTで、実際の銅箔表面の線粗さと面粗さを測定してみました。

レーザーのデータにおいても、面粗さの測定結果は1ラインで測る線粗さの結果よりも多くの情報量を含んだデータとなります。

線粗さ

| 面粗さ

|

測定における情報量の多さ 線粗さ < 面粗さ

③ まとめて解析機能の活用

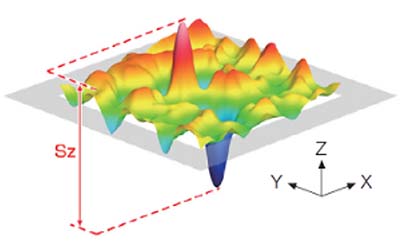

Szは測定範囲内における最も高い箇所(山)と最も低い箇所(谷)の高低差を示すパラメーターで一般的に広く利用されています。しかしながら、ピーク値を利用するため、測定範囲内に傷や異物、または凹凸の形状に局所的な偏りがあるとその影響を大きく受けやすいパラメーターでもあり、触針式粗さ計の線粗さRzにおいてもあてはまります。このため、銅箔の面内複数箇所のデータの平均値の評価をお奨めします。

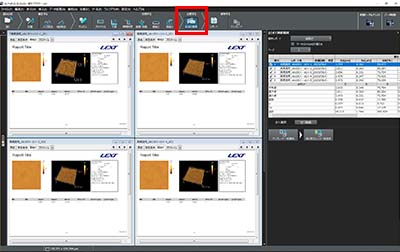

複数箇所取得したデータの解析を行う際には、必要な画像処理や測定条件を統一することは大切です。LEXTはまとめて解析機能を用いることで複数のデータに対し一括で同じ測定条件を簡単に適用できるので、3Dなどの画像イメージの他に測定した数値結果もExcelに出力することができサンプル同士の測定値の比較作業も楽になります。

画像処理や測定の条件を全データに一括適用 |

測定データのExcel転送が可能 |

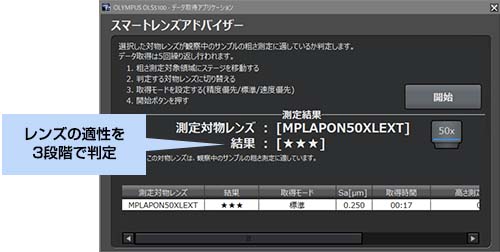

④ スマートレンズアドバイザー機能により粗さ測定に最適なレンズ選択をアシスト

従来の顕微鏡やその他の測定装置では捉えきれなかった微細な表面形状を捉えられるレーザー顕微鏡でも、不適切な対物レンズを選択してしまうと、本来の正確な粗さ測定データを取得することはできません。どのレンズを選択したら良いか、取得した粗さの測定結果は信頼できるのかといった疑問にはスマートレンズアドバイザー機能が有効です。独自のアルゴリズムを採用し、選択したレンズが粗さ測定する試料に適しているかを簡単に判定*することができます。表面粗さの測定を行う前に最適なレンズを選定できるため、不適切なレンズ使用によるデータ取得を未然に防ぎ、測定結果の信頼性が向上します。

*測定値を保証するものではありません

⑤ 実験準備からレポート作成まで、一連の作業の効率化をサポートする実験トータルアシスト機能

プリント基板に用いられる銅箔は絶縁体(樹脂基板)との接着性を上げるために表面を粗化します。粗さの管理にあたっては、粗化に使用されるめっき液の各組成の濃度や温度、電解時間など複数の条件を検討する必要があり様々な条件の組み合わせから最適な条件を検討します。その検証作業において、実験トータルアシストは実験計画作成からデータ取得・解析、分析・データ出力までを一括管理することで、人為的なミスを低減し手戻りを防ぎ、実験検証のワークフローの効率化に貢献します。

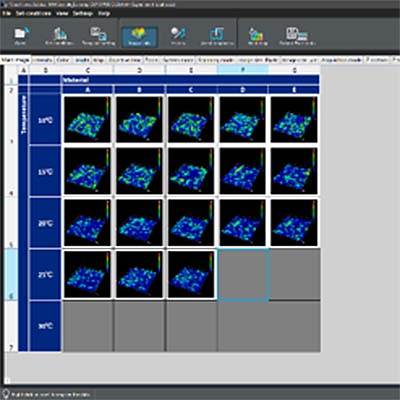

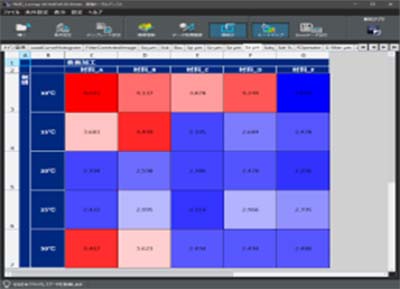

データ取得のミスを低減し手戻りを防止 取得データ一覧表示(2条件/条件一覧マトリクス)

従来、事件検証に必要なすべてのデータ取得完了後、分析作業に入る段階で、データ取得の漏れや重複などによるデータ不足に気づき、再実験などで膨大な時間を費やすことがありました。LEXTは、作成した実験計画に沿ってデータ取得、結果の確認ができるので、データ取得のミスをなくし、手戻りを防止します。また、測定データはExcel方式に対応、柔軟なデータ活用が可能です。 |

|

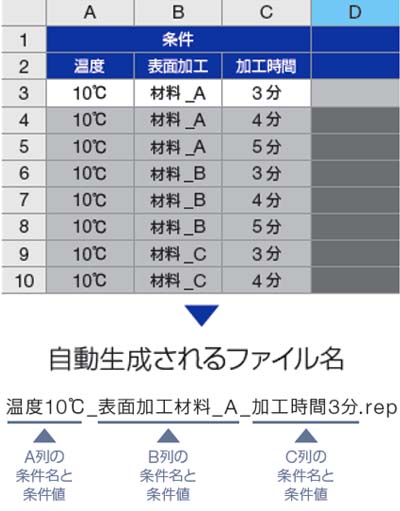

ファイル名の入力不要 ファイル名自動生成

画像ファイル名は、実験計画作成時に入力した測定条件に基づき自動生成されます。そのため、画像取得後にファイル名を入力する必要がありません。 |

|

測定結果の異常値をリアルタイムで可視化 ヒートマップ表示

測定値を色で表現することにより、測定値の傾向を把握しながらデータを取得できます。従来、表計算ソフトなどで行っていた確認作業を、ヒートマップ表示によって瞬時に視覚的に傾向を捉えることが可能です。これにより、異常値を早期に発見し、その後の追加検証に繋げることができます。 |

|

銅箔の粗さ測定パラメーターの考察と提案

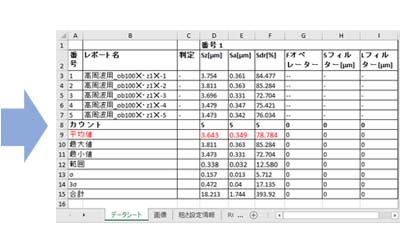

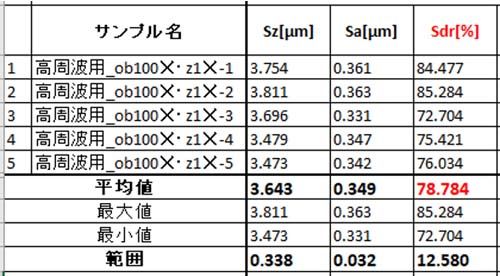

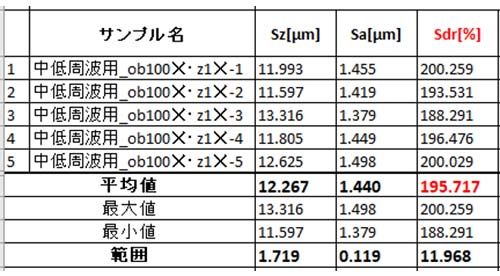

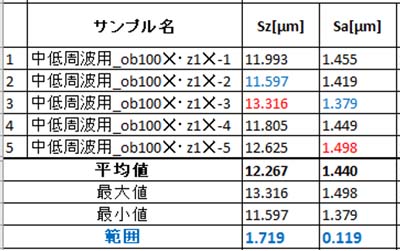

では銅箔の面内5箇所の粗さの測定結果(表1)について考察してみます。

表1 LEXTによる銅箔表面粗さSz、Sa測定結果

まずSz(最大高さ)の測定値の差(範囲)に注目すると5箇所のデータの最大値と最小値に約1.7umの差がありました。Szは測定範囲内における最も高い箇所(山)と最も低い箇所(谷)の高低差を示すパラメーターなので、この試料においても測定箇所により最大値/最小値の振れ幅の大きさが数値に表れていることがわかります。

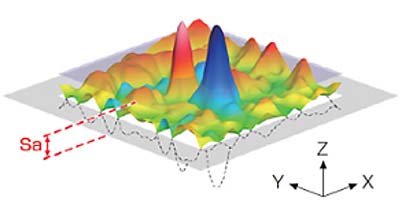

-さらなる粗さパラメーターの提案1 (Sa:算術平均高さ)

同じく表1のSa(算術平均高さ)のパラメーターで見るとどうでしょうか。Saは測定対象領域において平均面からの高低差の平均を表すため、面内の傷や異物などの外乱の影響を受けにくく安定した結果を得ることができます。その結果5箇所の測定値の範囲はその差約0.1umとなり、Szに比べ最大/最小値の振れ幅が小さく安定的な評価が可能です。

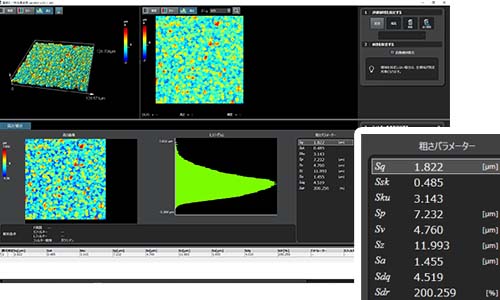

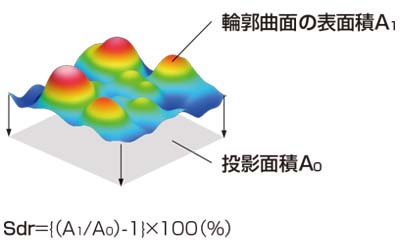

-さらなる粗さパラメーターの提案2 (Sdr)

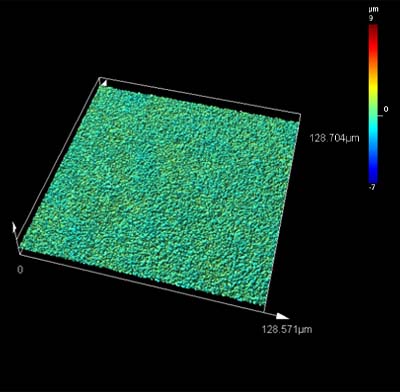

銅箔表面形状は単に凹凸の高低差だけの要素で構成されているわけではありません。凹凸の平面方向の大きさや分散具合などの要素も含めその形状を構成しています。これまでに紹介したSzやSaはいずれも表面の凹凸の高さ(深さ)に注目したパラメーターでした。Sdr(展開界面面積率)は表面積の増加割合を示すパラメーターで、表面積A1と、その表面をXY平面に投影した時の面積A0から増加の割合を求めます。表面形状が緻密で起伏が激しいほど値は大きくなります。

表面の粗化状態が異なる2つの銅箔表面のSdrを比較しました。表2,3は各銅箔の面内5箇所のSdr値とその平均を示したものです。「中低周波用」サンプルよりも「高周波用」サンプルの方がSdr値が小さい、つまり表面の凹凸が散漫で起伏が小さいと言えます。Sdr値が小さいほど信号伝送路は短くなるため銅箔の伝送損失をより軽減できると予想されます。

表2 高周波用銅箔のSdr測定値(%) |

|

表3 中・低周波用銅箔のSdr測定値(%) |

|

以上、銅箔表面の粗さ評価について従来の触針式に比べレーザー顕微鏡で測定するメリットを以下にまとめます。

まとめ

- 光学系である原理上、銅箔表面に傷を付けない

- 三次元(面)でデータ取得ができるので線粗さより多くのデータが取得できる

- 面データが取れるので従来の線粗さのパラメーターRz(最大高さ)のみならず、面粗さSzの評価が可能

- さらに傷や異物など外乱の影響を受けにくい面粗さSa(算術平均高さ)の評価も有効

- また高さのパラメーター以外に、面粗さならではのパラメーターで表面積の増加割合を示すSdr(展開界面面積率)も有効

このように、特に高周波向けの銅箔には高密着性を維持するために表面の粗化は欠かせない一方で、表皮効果や導体表面の粗さによる散乱損失などの伝送損失を低減した電気特性が強く求められるため、管理する粗さの指標は高さのパラメーターに加え、その他の視点にも着目し複合的な評価管理を行っていくことが重要です。

以上