アプリケーション

MEMS市場における技術革新はめざましく、各種センサーやインクジェットプリンターのノズル、医療デバイスなど、さまざまな分野でその実用化が進んでいます。それにともない、形状や構造、実装方法は多様化かつ複雑化が進んでおり、新たな計測技術が求められてきています。

オリンパスのソリューション

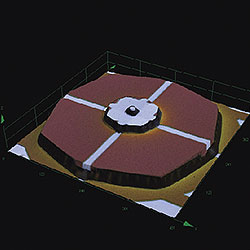

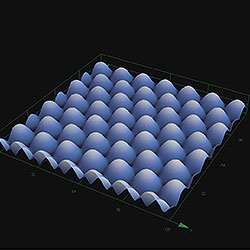

オリンパスの3D測定レーザー顕微鏡LEXTでは複雑なMEMSの表面形状観察がタイムリーに行うことができ、また分解能や精度不足であった表面形状計測も可能です。例えばエッチング工程における品質を判断するために断面研磨処理を行わなければならなかったり、あるいは電子顕微鏡を使用せざるを得なかった試料も、LEXTであればウエハ状態のまま、ほぼリアルタイムにその3D形状を把握することができます (図1)。

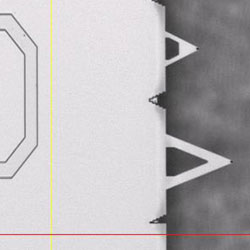

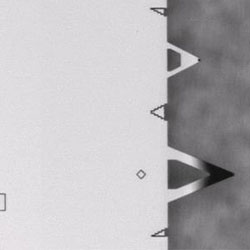

またレーザー顕微鏡の特長の一つである共焦点観察 (焦点が合っている部分のみを画像化する観察方法) を用いることで、MEMS特有の片持ち構造部における反りの有無を瞬時に判定することができます。反りが無ければ試料全体に焦点が合った画像 (図2) が得られますが、反りが有るとたわんだ部分の焦点が合わず画像が得られないため、暗く表示されます。

MEMS 3D形状評価 | |

光MEMS 対物レンズズーム |

マイクロレンズアレイ 対物レンズズーム |

| 図1 | |

コンフォーカルによる片持ち梁のたわみ検査 | |

カンチレバー たわみ無し

|

カンチレバー たわみ有り

|

| 図2 | |