超音波探傷検査について

| Tom Nelligan著

業務用の超音波検査の中で探傷検査は、最も古い歴史があり、現在でも広く利用されています。1940年代になって、固体における音波の伝搬を支配する物理法則を利用して金属、複合材、プラスチック、セラミックの内部にある目に見えない割れ、剥離、空隙及び内部の亀裂などの欠陥が、検査されるようになりました。傷から反射された高周波の音波は、特長あるエコーパターンとしてポータブル探傷器に表示され、記録されます。超音波検査は、試料を破壊することのない安全な検査であるだけでなく、製造や工程、サービス分野、特に溶接や構造用金属に関係する多くの分野で利用され、確立された検査手法です。このページでは、超音波探傷検査の理論と応用について説明します。ここでは全体像のみを説明するため、詳細情報については、このページの最後にある参照一覧をご覧ください。 1. 基本理論:音波は固体、液体、気体などの媒質を通過して伝搬する規則的かつ機械的な振動です。音波は、予測された方向に向かって一定の速度で媒質を通過し、異なる媒質と接した境界で単純なルールに従って反射するか、または伝播されます。これが超音波探傷検査の基礎となる物理法則です。 周波数:すべての音波は、特定の周波数(または振動数)で振動します。Hz(1秒間の振動数)で表される周波数は人間には、音の高低として知覚されます。人間の可聴範囲は、最大約20,000Hz(20KHz)ですが、超音波探傷検査の用途の大半では50万~1,000万Hz(500KHz~10MHz)までの周波数が使用されます。MHz単位の音波は、空気などの気体では伝搬効率は低下しますが、一般的な液体や工業用材料では効率的に伝搬されます。 速度:音波の速度は、通過する媒質によって異なります。これは、媒質の密度や弾性が影響するためです。音波の種類が異なると(後述の「伝搬モード」参照)伝搬の速度も異なります。 波長:音波は、波長と密接に関係しています。波長は媒質を通過する波動サイクルの2つの地点間の距離です。音波と周波数、速度の関係は、次の通り単純な計算式で表されます。 λ=c/f ただし λ=波長 c=音速 f=周波数 波長は、音波の動きから取得する情報量を制御する制限因子です。超音波探傷検査では、一般的に細かい傷の検査の下限は2分の1波長です。それ以下になると表示されません。超音波厚さ測定では、理論的には測定可能な最低1波長の厚みを測定できます。 伝搬モード:固体を伝播する音波には、その運動方法によってさまざまなモードがあります。縦波および横波は、超音波探傷検査では最も一般的に使用されます。表面波やラム波が使用されることもあります。 - 縦波や圧縮波では、音波が伝播するときにピストン音源から同一方向に粒子運動が起こります。可聴音は縦波です。 - 横波における粒子運動は、音波の伝播する方向と垂直の関係にあります。 - 表面波では、楕円形の粒子運動が起こって物質の表面全体に伝搬し、約1波長の深度まで浸透します - ラム波は、材料の厚みが1波長を下回る薄い板で複雑な振動状態が起こる場合に使用され、媒質の断面全体に伝播されます。 音波は、種類を変更することができます。一般的な例としては、指定した角度で縦波を使用し、試料内で横波を生成させます。これはセクション4の「斜角探傷検査」で説明します。 音波の伝播を制限する可変要素:一定周波数の音波の距離とエネルギーレベルは、通過する物質によって異なります。一般的には、固く同質の物質の方が、柔らかく異質の物質または粗い物質よりも効率的に音波が伝搬します。特定の媒質を音波が伝搬するときの距離を支配する要素には、音波ビームの拡散、減衰、散乱の3つがあります。拡散は、ビームが伝播するときに先端部分が拡大して音波のエネルギーが広範囲に広がることを意味し、結果的にエネルギーは浪費されます。減衰は、媒質を通して音が伝播するときにエネルギーが失われることを意味します。波面が前進すると一定量のエネルギーが吸収されます。散乱は、粒状の境界や同様の微細構造からの音響エネルギーのランダムな反射です。周波数が上昇するとビームの拡散も増加しますが、減衰と散乱の効果は減少します。用途やこのような要素に合わせてトランスデューサの周波数を選択します。 境界での反射:音響エネルギーが物質に伝搬するときや他の物質との境界に到達すると、エネルギーの一部が反射して伝搬されます。反射するエネルギー(反射率)は、2つの物質の相対的な音響インピーダンスに関係します。音響インピーダンスとは、物質の密度に音速を乗算した値で定義される材料特性です。任意の2つの物質に入射するエネルギーの圧力をパーセントで示す反射率を計算するには、次の計算式を使用します。

ただし

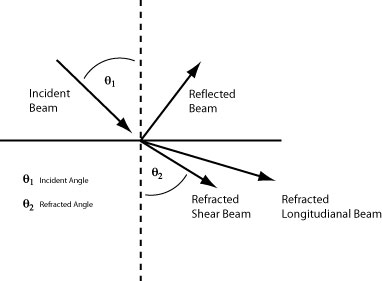

反射と屈折の角度:超音波の周波数における音響エネルギーは指向性が強く、探傷検査に使用される音波ビームは明確に定義されています。音波が境界で反射する場合、反射の角度は入射の角度と同一です。音波ビームは、表面に垂直に当ると垂直に反射します。音波ビームが斜め方向から表面に当たると同じ角度で反射します。

-

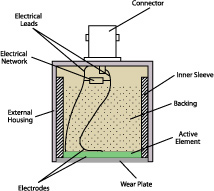

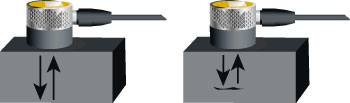

コンタクトタイプ・トランスデューサ:コンタクトタイプ・トランスデューサは名前の通り、検査対象に直接接触させて使用します。表面に対して垂直に音響エネルギーを生成し、剥離や空隙、割れまたは試料の外側表面に平行に存在する層間剥離、厚みの測定などに使用します。

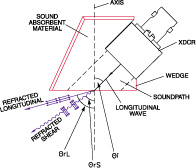

-斜角トランスデューサ:斜角トランスデューサは、プラスチックまたはエポキシ樹脂の斜角を使用して、試料の表面に対して指定した角度で横波や縦波を当てます。主に溶接の検査に使用します。

-遅延材タイプ・トランスデューサ:遅延材タイプ・トランスデューサは、振動子と試料の間に使用するプラスチック製の短い導波管や遅延材を装備しています。表面近くの分解能の改善、または高温での検査で熱損傷から振動子を保護する必要のある場合に使用します。

-水浸型トランスデューサ:水浸型トランスデューサは、試料内に音響エネルギーを伝搬する際に水柱や水槽を利用します。自動走査や焦点を絞ったビームで傷の分解能を改善する必要がある場合に使用されます。

-デュアルエレメント・トランスデューサ:デュアルエレメント・トランスデューサは、送信用と受信用の個別素子を1つの組立て部品として利用します。粗い表面、粗粒の物質、穴や空隙の検査などに使用され、高温での使用にも耐えられます。

トランスデューサの種類別の利点および周波数範囲と直径については、トランスデューサを参照してください。

3. 超音波探傷検査

モニタにはCRT、液晶または電子発光ディスプレイなどが使用されます。画面は通常、深さや距離の単位で校正されます。マルチカラーディスプレイを使用すると解析も簡単になります。

4. 手順

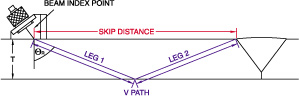

斜角試験:試料の表面に対して垂直方向に存在する割れや不連続部分などの欠陥、または表面に傾斜がある場合は、音響ビームに対する欠陥の方向が原因となって、垂直ビーム試験では識別されません。このような欠陥は、溶接部分や構造用金属部品をはじめ重要な部品に発生する可能性があります。こうした欠陥は、指定した角度で試料に音響エネルギーを送ることができる一般的な斜角トランスデューサ、または水浸トランスデューサを選択し、斜角法を使用して検出します。斜角試験は、溶接の検査で広く利用されています。

|