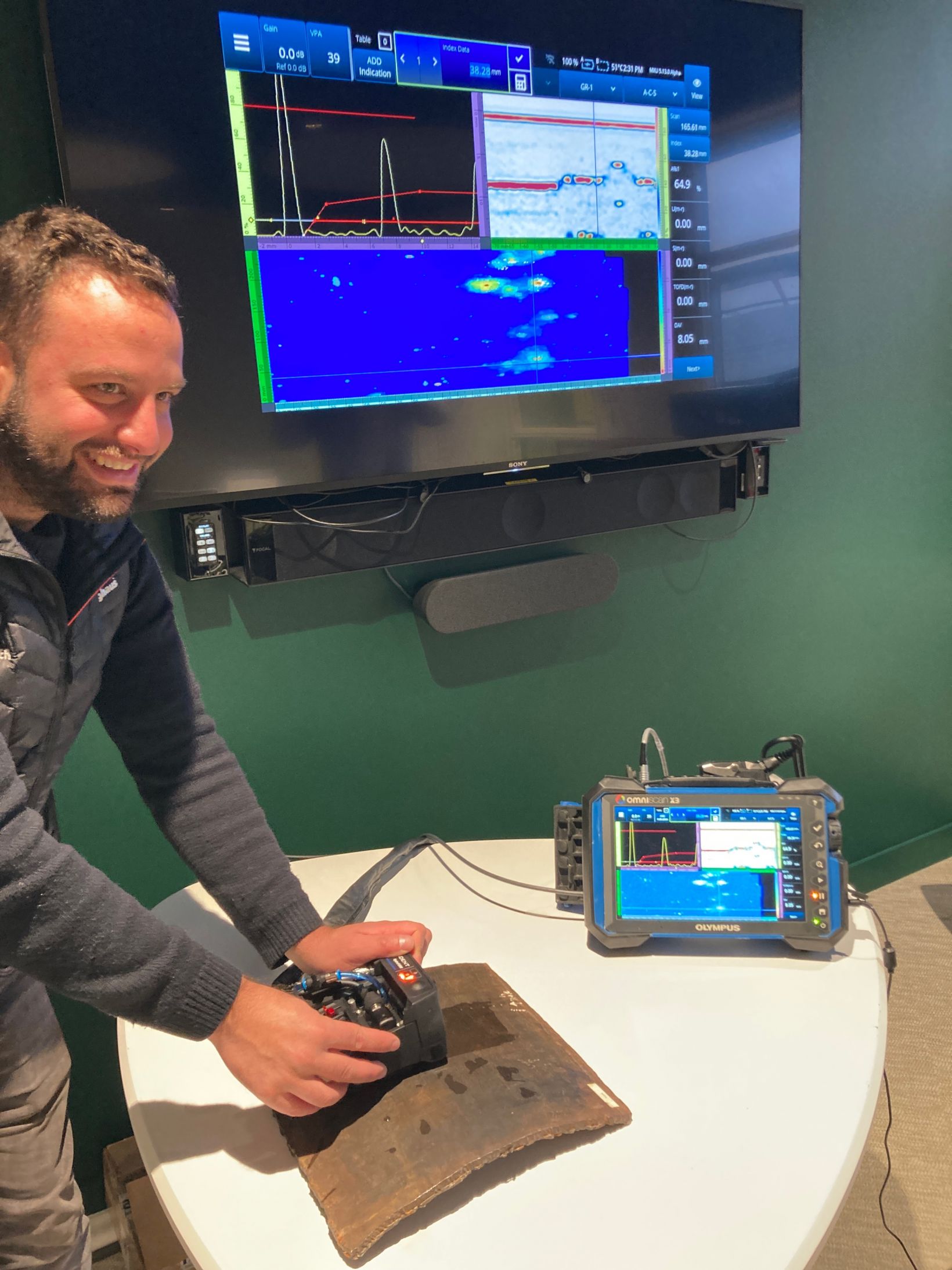

Raphael Mokri von Evident France bei der Prüfung mit dem HydroFORM Scanner der nächsten Generation und dem OmniScan X3 Prüfgerät | Raphael Mokri arbeitet als Advanced NDT Project Engineer bei Bilfinger UK, Geschäftsbereich in Esbjerg, Dänemark. Im Büro arbeiten ungefähr 60 Mitarbeiter und Raphael Mokris Aufgabe besteht darin, die Abteilung bei allen technischen Fragen zu Anwendungen mit Phased-Array (PA) und Laufzeitbeugung (TOFD) sowie zu anderen erweiterten ZfP-Anwendungen zu unterstützen. Bilfinger ist ein Prüfdienstleister, der sich auf die Anlagenverwaltung im Bereich der Onshore- und Offshore-Energie spezialisiert hat. Im Rahmen täglicher Aufgaben verwenden Raphael Morki und sein Prüferteam regelmäßig unseren HydroFORM Phased-Array-Scanner (PA) mit dem OmniScan X3 Prüfgerät, um PA-Ultraschalldaten zu erfassen. Bei einem Besuch am Evident Standort in Frankreich hatte Raphael Mokri die Möglichkeit, die nächste Generation des HydroFORM Scanners zu testen und sein Feedback zu geben. Bevor wir näher darauf eingehen, was Raphael Mokri vom neuen Design hält, haben wir ihn gebeten, uns mehr über die Arbeit eines ZfP-Prüfers auf Offshore-Plattformen zu erzählen. Im Folgenden können Sie unsere Fragen und seine Antworten nachlesen: | |

Ihre Teams sind auf erweiterte ZfP-Techniken wie Phased-Array und TOFD spezialisiert. Welche Art von Prüfdienstleistungen bieten Sie mit diesen Technologien an?Raphael Mokri: Die meisten unserer Kunden stammen aus der Erdöl- und Erdgasindustrie oder der Windenergieindustrie. Das hängt von ihren Prüfanforderungen ab, meistens handelt es sich jedoch um betriebsbegleitende Prüfungen oder Prüfungen von neu hergestellten Produkten. Dazu gehören Phased-Array-Korrosionskartierung, TOFD für Schweißnahtwurzelkorrosion oder speziellere Anwendungen, wie z. B. Touch-Point-Corrosion bei Rohrauflagern. Je nach Art der gewünschten Prüfdienstleistung bieten wir den Kunden eine Lösung an. Das Hauptziel unserer ZfP-Prüfdienstleistungen ist es, unseren Kunden die Gewissheit zu geben, dass ihre Anlagen länger betrieben werden können, als ursprünglich vorgesehen. Wenn man allgemein an die Gesellschaft denkt, bedeutet ein reibungsloser Betrieb einer Bohrinsel ohne Zwischenfälle, dass keine weiteren Probleme für die Gesellschaft entstehen. Wir wollen Katastrophen, wie Ölverschmutzungen, Explosionen oder Einstürze, die Menschen oder der Umwelt Schaden zufügen könnten, verhindern. „Wenn eine Bohrinsel reibungslos ohne Zwischenfälle läuft, dann trägt auch die Gesellschaft keine Schäden davon.“Frage: Was sind Ihrer Meinung nach die Vorteile von erweitertem Phased-Array (PA) gegenüber konventionellem Ultraschall (UT)?Raphael Mokri: Hinsichtlich der betriebsbegleitenden Korrosionskartierung im Betrieb gibt es zwei Hauptvorteile von Phased-Array-Geräten verglichen zu Geräten für konventionellen UT. Bei der Prüfung mit konventionellem Ultraschall handelt es sich um eine manuelle Prüftechnik in Echtzeit. Die Ergebnisse hängen stark von der Kompetenz und Zuverlässigkeit des Prüfers ab. Menschliche Fähigkeiten spielen für die Leistungsfähigkeit der Prüfungen eine wesentliche Rolle. Unter Verwendung von Phased-Array sind die Daten vollständig erfassbar und damit prüfbar. Dies bringt neben der Rückverfolgbarkeit und der Einhaltung von Vorschriften noch andere Vorteile mit sich, wie z. B. dass menschliche Fehler bei der Datenerfassung in Echtzeit entfallen, wodurch die Erkennungswahrscheinlichkeit von Fehlern erhöht wird. Frage: Was sind einige der größten Herausforderungen bei der Offshore-Prüfung?Raphael Mokri: Offshore-Arbeiten können gefährlich sein, da sie abgeschieden mitten auf dem Meer erfolgen. Der kürzeste Flug dorthin könnte ungefähr 45 Minuten und die längste Strecke kann manchmal 3 Stunden dauern. Daher ist die Sicherheit des Personals eine der größten Herausforderungen. Zudem ist aufgrund der Abgeschiedenheit und der schwierigen Erreichbarkeit der Anlagen häufig die Seilzugangstechnik erforderlich. Daher müssen wir Prüfpläne entwickeln, die ZfP-Methoden mit einem Seilzugang kombinieren. Die Wetterbedingungen sind ein weiterer Faktor. Wir können unter sehr rauen Wetterbedingungen arbeiten. Es kann sehr kalt und sehr windig sein. Je nach Land kann es auch warm sein. Aber nicht bei der Arbeit in Dänemark. Aber ich habe schon in Afrika gearbeitet und es kann wirklich heiß sein. In Kombination mit der Arbeit in der Höhe benötigen wir eine Ausrüstung, die robust, aber auch zweckmäßig ist. Frage: Können Sie uns mehr darüber erzählen, worauf Sie bei der Auswahl von Prüfgeräten für Offshore-Prüfungen achten?Raphael Mokri: Das Gerät muss robust, stoßfest und wasserdicht sein, denn trotz Regen und rauen Bedingungen müssen wir arbeiten können. Wir müssen Regen berücksichtigen, deshalb muss es auf jeden Fall wasserdicht sein. Es spielt auch eine Rolle, damit nachts arbeiten zu können, denn wir arbeiten rund um die Uhr. Die Akkulaufzeit ist auch etwas, worauf wir achten, denn wir können nicht die ganze Zeit angeschlossen am Stromnetz arbeiten. Die Stoßfestigkeit ist auf jeden Fall ein wichtiger Faktor, da wir nicht in 5 Minuten zusätzliche Ausrüstung beschaffen können. Manchmal dauert es Tage, bis ein Hubschrauber kommt, oder eine Woche, bis uns ein Boot erreicht. Es ist wichtig, dass unsere Geräte nicht nur zweckmäßig, sondern auch zuverlässig sind, da wir Entscheidungen über die Integrität auf der Grundlage von Daten treffen, die von den verschiedenen von uns verwendeten ZfP-Geräten erfasst werden. Frage: Einige unserer Prüflösungen nutzen Sie bereits. Welche genau und für welche Anwendungen?Raphael Mokri: Hauptsächlich verwenden wir das OmniScan X3 Prüfgerät, das für Phased-Array-Korrosionsprüfungen, PA-Schweißnahtprüfungen und TOFD eingesetzt wird. Zudem verwenden wir viele Sensoren von Evident, den HydroFORM und FlexoFORM Scanner, DLA-Sensoren, AVG-Sensoren sowie die A32 und A31, und den A27 DMA-Sensor. Insgesamt verfügen wir über etwa 30 HydroFORM Scanner, 20 FlexoFORM Scanner und 25 OmniScan X3 Prüfgeräte.

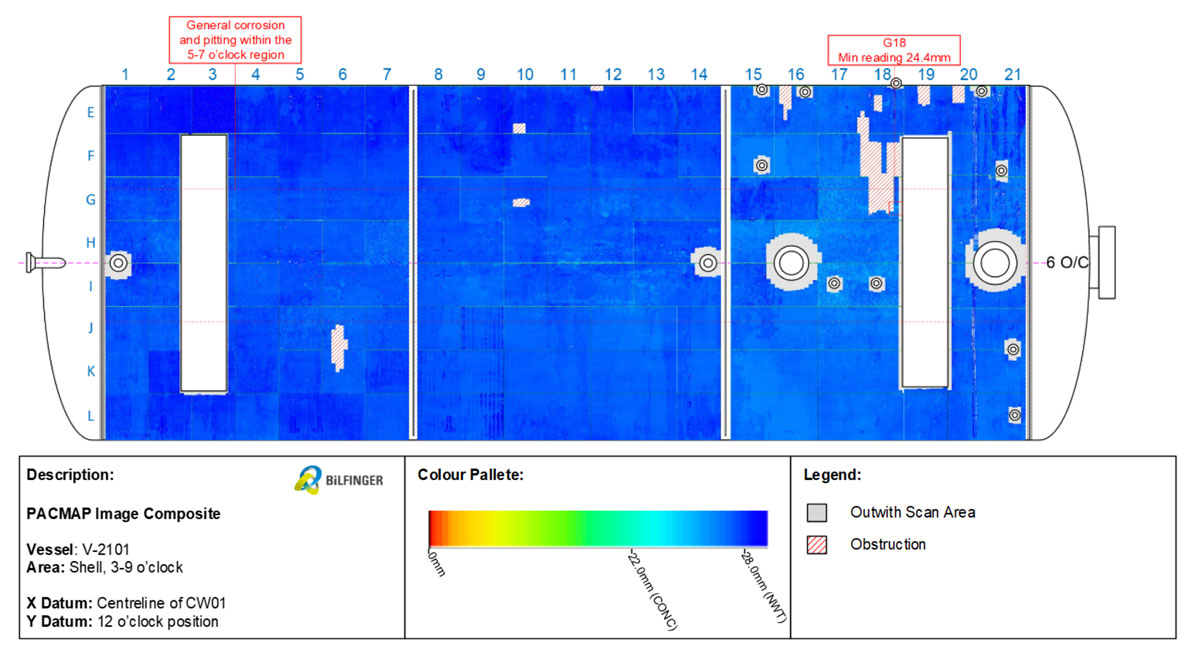

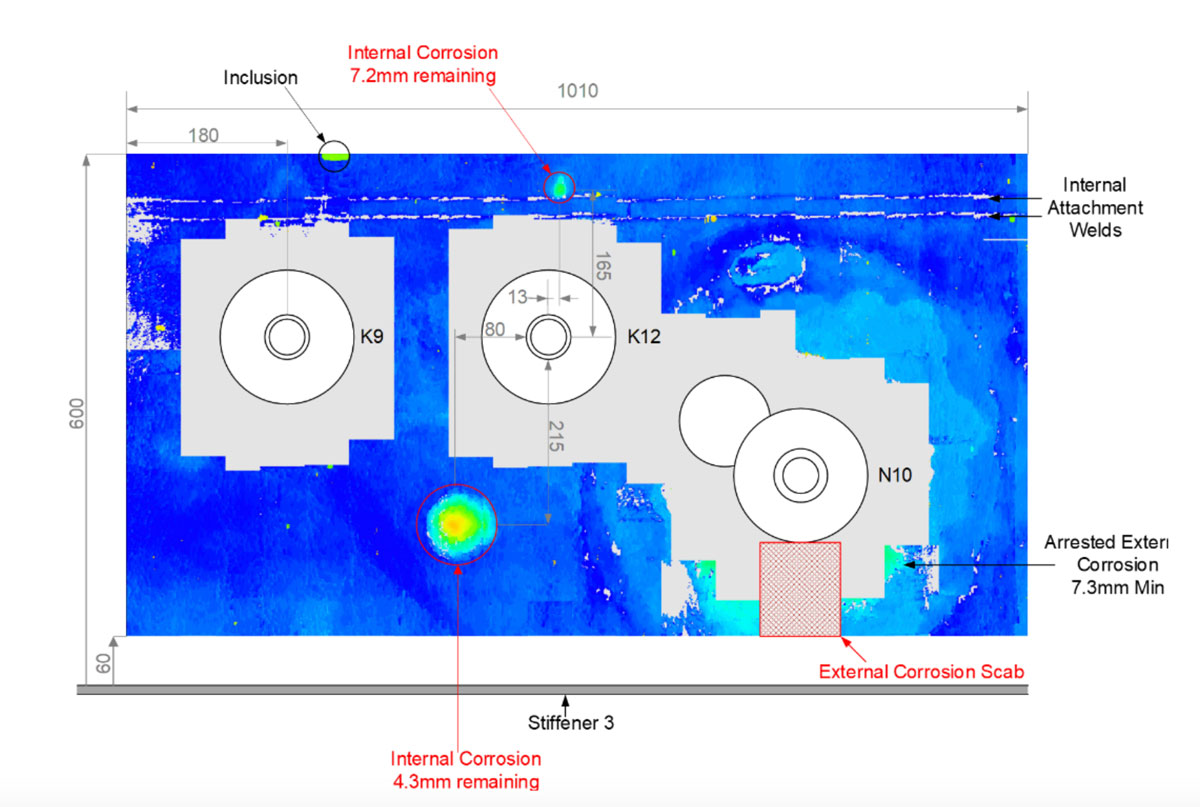

Druckkessel (Separator) auf einer Offshore-Erdöl- und Erdgasverarbeitungsplattform „Wenn wir den HydroFORM verwenden, suchen wir nach Fehlern im Inneren, wie z. B. nach Innenkorrosion-Erosion.“Wir verwenden sie hauptsächlich zur Prüfung von Druckkesseln. Wenn ich Druckkessel sage, meine ich Druckkessel zur Trennung des Erdöl- und Erdgasstroms in gasförmige und flüssige Komponenten (Separator). Wenn aus einem Bohrloch Flüssigkeit austritt, handelt es sich normalerweise um eine Mischung aus Erdöl, Erdgas und Meerwasser, die voneinander getrennt werden müssen. Sie durchlaufen einen Druckkessel (Separator) und je nach Druck und Dichte wird alles getrennt: Das Gas steigt über den Dampf nach oben, das Öl schwimmt auf dem Wasser, das sich am Boden des Druckkessels befindet. Je nach Art der Flüssigkeiten in einer Rohrleitung oder einem Druckbehälter können wir von einer bestimmten Art von Fehler oder Fehlermechanismus ausgehen. Häufig gehen wir von Korrosion (z. B. Lochfraß, mikrobiell induzierter Lochfraß usw.) und Erosion aus. Wenn wir den HydroFORM verwenden, suchen wir nach Fehlern im Inneren, wie z. B. nach Innenkorrosion-Erosion. Unser Arbeitsumfang wird in der Regel von einem Onshore-Integritätsteam geleitet, das die Prüfpläne in Übereinstimmung mit HOIS Recommended Practice for Non-Intrusive Inspection of Pressure Vessels - HOIS-RP-103 erstellt. Zunächst wird vielleicht nur die untere Hälfte eines Druckkessels untersucht, aber je nach den Ergebnissen kann die Untersuchung auf den gesamten Mantel erweitert werden, um das Ausmaß der erkannten Korrosion zu überprüfen.

Zusammengefügte Darstellung der Phased-Array-Prüfung von Bilfinger (oben) zeigt die erkannte Korrosion und den Lochfraß im Mantel eines Druckkessels sowie ein Foto des Kessels (unten).

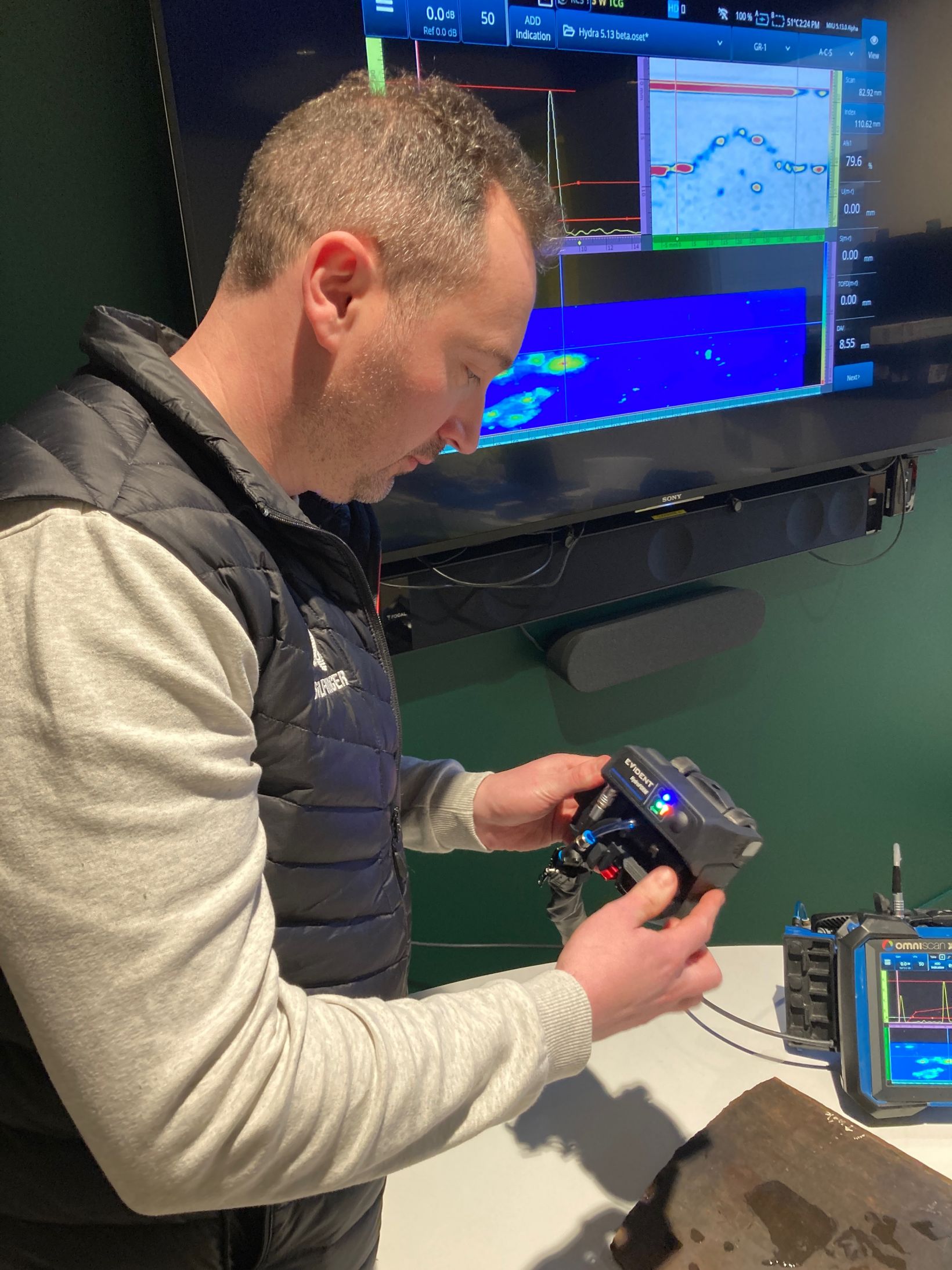

Zusammengefügte Darstellung der PA-Prüfung und ein Foto der Aufstellung (unten) einer Prüfung rund um den Sockel von drei Versteifungen in einem Druckbehälter, wo Einschlüsse und Innenkorrosion erkannt wurden. Scott Westwater, Raphael Mokris Manager, bei der Überprüfung der Warn- und Statusleuchten am ScanDeck Modul, einer neuen praktischen Ergänzung des HydroFORM Scanners Frage: Sie haben kürzlich den Evident Standort in Frankreich besucht und den neuen HydroFORM Scanner getestet. Wie finden Sie das neue Design des Scanners?Raphael Mokri: Ich bin sehr beeindruckt von den Verbesserungen. Der Sensor verfügt jetzt über einen Weggeber auf 2 Achsen, was definitiv ein Vorteil ist. Um beispielsweise den inneren Zustand von Rohrleitungen zu beurteilen, erfassen wir mit dem HydroFORM System eine Reihe von 50 mm breiten Scans, bis der gesamte erforderliche Bereich überprüft ist. Eine der größten Herausforderungen mit dem HydroFORM Vorgängermodell war, jeden Scan so auszurichten, dass er die Form der Korrosion richtig erfasst. Da der neue HydroFORM Scanner jetzt über zwei Weggeber zur Aufzeichnung entlang der Scan- und der Index-Achse verfügt, können wir jetzt zuverlässigere Daten erfassen. Wir können die richtige Form der Korrosion leicht erfassen, was dem Integritätsteam letztlich hilft, genaue Berechnungen der Betriebstauglichkeit durchzuführen, um festzustellen, wie lange die Anlagen noch betrieben werden können. „Wir können die richtige Form der Korrosion leicht erfassen, was dem Integritätsteam letztlich hilft, genaue Berechnungen der Betriebstauglichkeit durchzuführen, um festzustellen, wie lange die Anlagen noch betrieben werden können.“Ein weiteres Feature war, dass wir nicht so viel Wasser für die Ankopplung benötigten, da der neue Sensor das Wasser viel besser beibehält als die Vorgängerversion. Wenn Sie beispielsweise Prüfungen unter Verwendung der Seilzugangstechnik durchführen, besteht nicht immer ein Zugriff auf eine kontinuierliche Wasserversorgung. Daher arbeiten wir normalerweise mit Handwasserpumpen, die nachgefüllt werden müssen. Wenn der Sensor weniger Wasser benötigt, ist die Arbeit effizienter, da sie schneller erledigt werden kann. Dies ist ein klarer Vorteil, da die Arbeit am Seil schwierig und körperlich anstrengend sein kann.

Frage: Welche Art von Problemen können mit diesen neuen Funktionen verringert oder behoben werden?Raphael Mokri: Alle Kontrollleuchten tragen zur Effizienz bei. Anstatt den Scan zu beenden und dann feststellen zu müssen, dass er möglicherweise nicht so gut ist, wie er sein sollte, erkennt der Prüfassistent jetzt von selbst, wenn die Geschwindigkeit zu schnell ist und muss nicht erst vom Prüfer mit dem OmniScan X3 darauf hingewiesen werden. Dies ist definitiv ein Vorteil, da wir häufig in einer lauten Umgebung arbeiten und die Kommunikation eine Herausforderung sein kann. Diese neuen Features sind für die Datenerfassung und Datenanalyse sehr hilfreich und ermöglichen die Qualität und Zuverlässigkeit unserer Prüfungen zu verbessern. Wenn wir über zuverlässigere Daten verfügen, wird das unseren Kunden helfen. „Wenn wir über zuverlässigere Daten verfügen, wird das unseren Kunden helfen.“Weitere Informationen über den optimierten HydroFORM Scanner finden Sie auf www.olympus-ims.com/corrosion-solutions/hydroform. Ähnliche ThemenDer FlexoFORM Scanner erobert den Markt für die Prüfung von Rohrbögen Schweißnahtprüfung von Rohren mit diesem vielseitigen Werkzeug meistern Kontakt |

Ein Tag im Leben eines Offshore-Prüfers bei der Arbeit mit dem HydroFORM Phased-Array-Scanner

By -

27 Juni, 2023

.jpg?rev=B5AD)