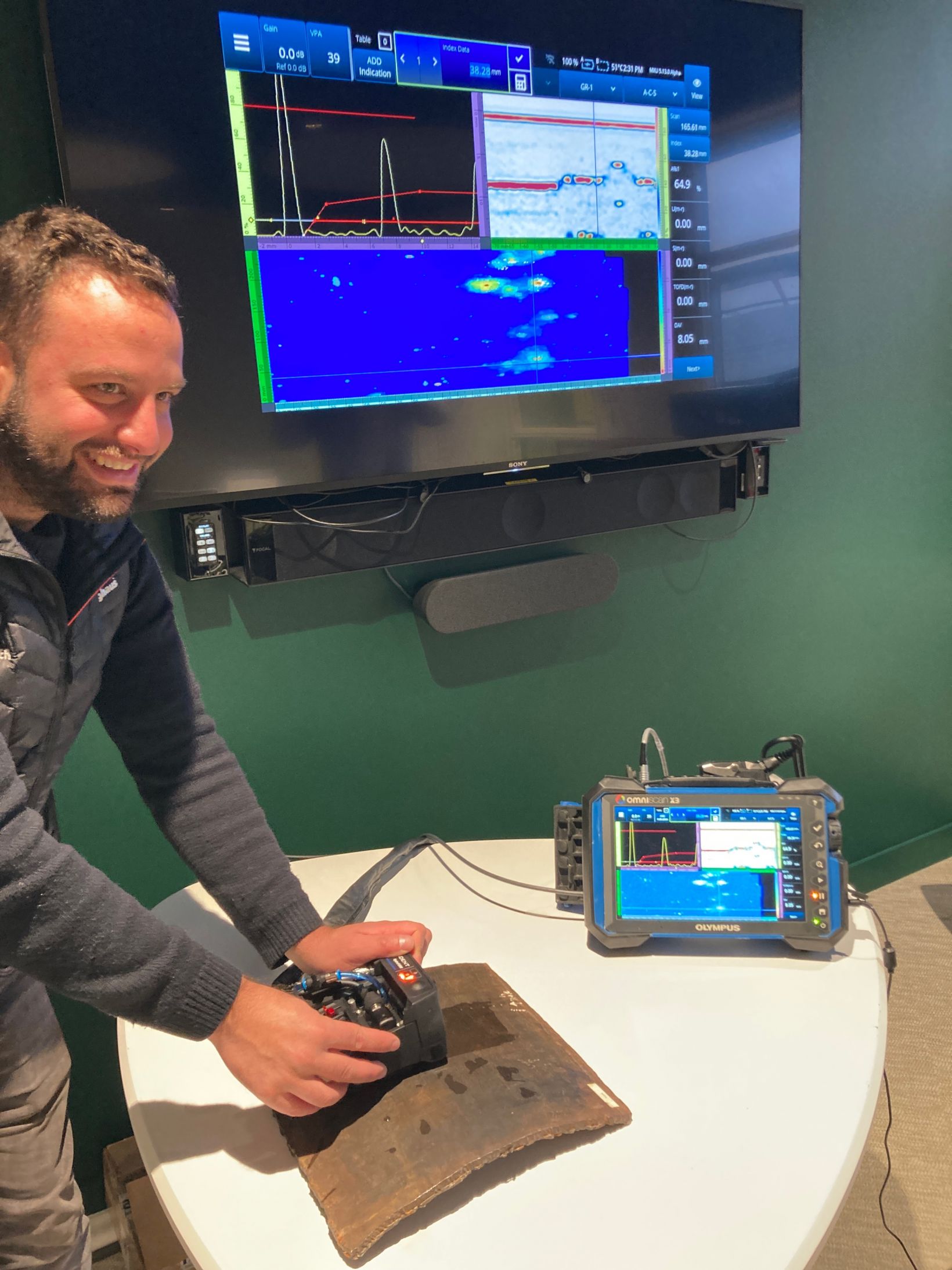

Raphael Mokri chez Evident France, essayant le scanner HydroFORM de nouvelle génération en association avec l’appareil de recherche de défauts OmniScan X3 | Raphael Mokri, qui travaille pour la division de Bilfinger UK basée à Esbjerg, au Danemark, est ingénieur de projets de CND avancé. Son bureau compte environ 60 employés, et le travail de Raphael consiste à aider la division pour toutes les questions techniques qui concernent les inspections multiéléments (PA) et par diffraction par temps de vol (TOFD), et d’autres applications de contrôle non destructif avancé. Bilfinger est un fournisseur de services industriels spécialisé dans la gestion d’actifs pour l’industrie de l’énergie en zones côtières et extracôtières. Dans le cadre de leurs tâches quotidiennes, Raphael et son équipe de techniciens d’inspection utilisent régulièrement notre scanner multiélément HydroFORM™ en association avec notre appareil de recherche de défauts OmniScan™ X3 pour acquérir des données ultrasonores PA. Lors d’une récente visite au bureau d’Evident en France, Raphael a eu l’occasion d’essayer le scanner HydroFORM de nouvelle génération et nous a fait part de ses commentaires. Avant de nous informer sur ce que Raphael pense des nouvelles caractéristiques de conception, nous lui avons demandé de nous parler un peu du travail des inspecteurs CND sur les plateformes de forage en mer. Voici l’entretien que nous avons eu avec Raphael : | |

Q. : Vos équipes sont spécialisées dans les techniques de CND avancé comme l’inspection PA et TOFD. Quels types de services fournissez-vous avec ces technologies ?Raphael : La plupart de nos clients exercent leurs activités soit dans l’industrie pétrolière et gazière, soit dans l’industrie éolienne. Tout dépend de leurs besoins, mais nous offrons principalement l’inspection de structures en service ou nouvellement fabriquées. Cela inclut la cartographie de la corrosion par ultrasons multiéléments, l’inspection TOFD pour la corrosion sur les racines de soudures, ou des applications plus spécialisées comme la détection de dommages causés par la corrosion aux points de contact sur les supports de tuyaux. En fonction du type de service demandé, nous apportons une solution au client. Nos services de CND servent avant tout à fournir à nos clients une sorte d’assurance que leurs actifs peuvent fonctionner plus longtemps que la durée pour laquelle ils ont été initialement conçus. Si vous pensez en termes de société, au bout du compte, si une plateforme pétrolière fonctionne correctement et qu’il n’y a pas d’incident, le reste de la société se portera aussi beaucoup mieux. Nous essayons de jouer notre rôle en aidant à prévenir les catastrophes comme les marées noires, les explosions ou les effondrements qui pourraient potentiellement nuire à la population ou à l’environnement. « Au bout du compte, si une plateforme pétrolière fonctionne correctement et qu’il n’y a pas d’incident, le reste de la société se portera aussi beaucoup mieux. »Q. : Selon vous, quels sont les avantages de l’inspection avancée par ultrasons multiéléments (PA) par rapport à l’inspection par ultrasons conventionnels (UT) ?Raphael : Du point de vue de la cartographie de la corrosion effectuée en service, l’inspection PA présente deux avantages principaux par rapport à l’inspection UT. L’inspection UT est une technique manuelle en temps réel. Les résultats dépendent grandement de la compétence et de la fiabilité du technicien. Les facteurs humains jouent un rôle important dans l’efficacité des inspections. Lorsque nous utilisons la technologie multiélément, les données sont entièrement enregistrables et donc vérifiables. Cela apporte de nombreux avantages, notamment en matière de traçabilité et de conformité aux réglementations. Mais ce qui est plus important encore, c’est que cette technologie supprime les facteurs humains de collecte de données en temps réel, ce qui augmente la probabilité de détection des défauts. Q. : Quels sont les plus grands défis auxquels vous êtes confrontés lorsque vous effectuez une inspection en mer ?Raphael : Travailler au large peut être dangereux, car nous sommes isolés au milieu de la mer. Le vol le plus court pour se rendre sur place peut être d’environ 45 minutes. Le plus long peut parfois être de 3 heures. La sécurité du personnel constitue donc l’un des principaux défis. Un autre défi lié à l’éloignement, c’est que les actifs que nous sommes chargés d’inspecter ne sont pas toujours facilement accessibles ; le recours à un accès par corde est souvent nécessaire. Il faut donc élaborer des plans d’inspection qui combinent des méthodes de CND et un accès par corde. La météo constitue un autre défi. Nous travaillons parfois dans des conditions climatiques très difficiles. Il peut faire très froid et venter beaucoup. Il peut aussi faire chaud selon le pays. Si on travaille au Danemark, il ne fait pas si chaud. Mais j’ai aussi travaillé en Afrique et il peut y faire vraiment chaud. Si l’on combine cela avec le travail en hauteur, nous avons besoin d’équipements robustes, mais aussi adaptés à l’usage que nous en faisons. Q. : Pouvez-vous nous en dire plus sur ce que vous recherchez lors du choix de votre équipement d’inspection en mer ?Raphael : Nous recherchons des appareils robustes, résistants aux chocs et étanches, car il faut pouvoir travailler malgré la pluie et les conditions difficiles. Nous devons définitivement garder la pluie en tête : l’appareil doit assurément être étanche à l’eau. Un autre critère est la possibilité de travailler la nuit, car nous travaillons 24 h par jour, 7 jours par semaine. L’autonomie de la batterie est également importante pour nous, car nous ne pouvons pas tout le temps travailler avec des appareils branchés sur le secteur. La résistance aux chocs est assurément un facteur important, car nous ne pouvons pas nous procurer du matériel de rechange en 5 minutes. Parfois, il faut plusieurs jours avant la visite du prochain hélicoptère ou une semaine avant le prochain bateau. Il est important que nos équipements soient adaptés à l’usage que nous en faisons, mais ils doivent également être fiables, car nous prenons des décisions d’intégrité basées sur les données produites par les différents équipements de CND que nous utilisons. Q. : Vous utilisez déjà certaines de nos solutions d’inspection. Lesquelles utilisez-vous et pour quelles applications ?Raphael : Nous utilisons principalement l’OmniScan X3, qui est le principal appareil utilisé pour la cartographie de la corrosion PA, l’inspection de soudures PA et l’inspection TOFD. Nous utilisons aussi des scanners HydroFORM et FlexoFORM™. En ce qui concerne les sondes, nous utilisons beaucoup de sondes Evident : des sondes DLA, des sondes DGS, des sondes A32 et A31, et la sonde DMA A27. Au total, nous disposons d’environ 30 scanners HydroFORM, 20 scanners FlexoFORM et 25 appareils OmniScan X3.

Réservoir de séparation sous pression (séparateur) sur une plateforme centrale de traitement du pétrole et du gaz en mer « Lorsque nous utilisons l’HydroFORM, nous cherchons des problèmes internes, comme de la corrosion et de l’érosion internes. »Nous les utilisons surtout pour inspecter des réservoirs. Je veux dire par là des réservoirs de séparation, ou « séparateurs ». Lorsque du liquide sort d’un puits, il s’agit généralement d’un mélange de pétrole, de gaz et d’eau de mer, donc tout doit être séparé. Le liquide passe dans un réservoir sous pression appelé « séparateur » et, en fonction de la pression et de la densité, tout est séparé : le gaz monte avec la vapeur, et le pétrole flotte au-dessus de l’eau, laquelle reste au fond du réservoir. Selon le type de fluides présents dans un pipeline ou un réservoir, nous pouvons nous attendre à un certain type de défaut ou de mécanisme engendrant les défauts. Souvent, nous nous attendons à voir de la corrosion (comme de la corrosion par piqûres, de la corrosion microbienne par piqûres, etc.) et de l’érosion. Lorsque nous utilisons l’HydroFORM, nous cherchons des problèmes internes, comme de la corrosion et de l’érosion internes. Nos travaux sont généralement dirigés par une équipe de gestion de l’intégrité qui est basée sur les côtes et qui élabore des plans d’inspection conformément à la pratique recommandée de l’HOIS pour l’inspection non intrusive des réservoirs sous pression (Recommended Practice for Non-Intrusive Inspection of Pressure Vessels – HOIS-RP-103). Pour commencer, l’équipe peut demander qu’on inspecte uniquement la moitié inférieure d’un réservoir mais, en fonction des résultats, elle peut étendre les travaux et demander l’inspection de l’ensemble de la coque du réservoir afin de vérifier l’étendue de la corrosion constatée.

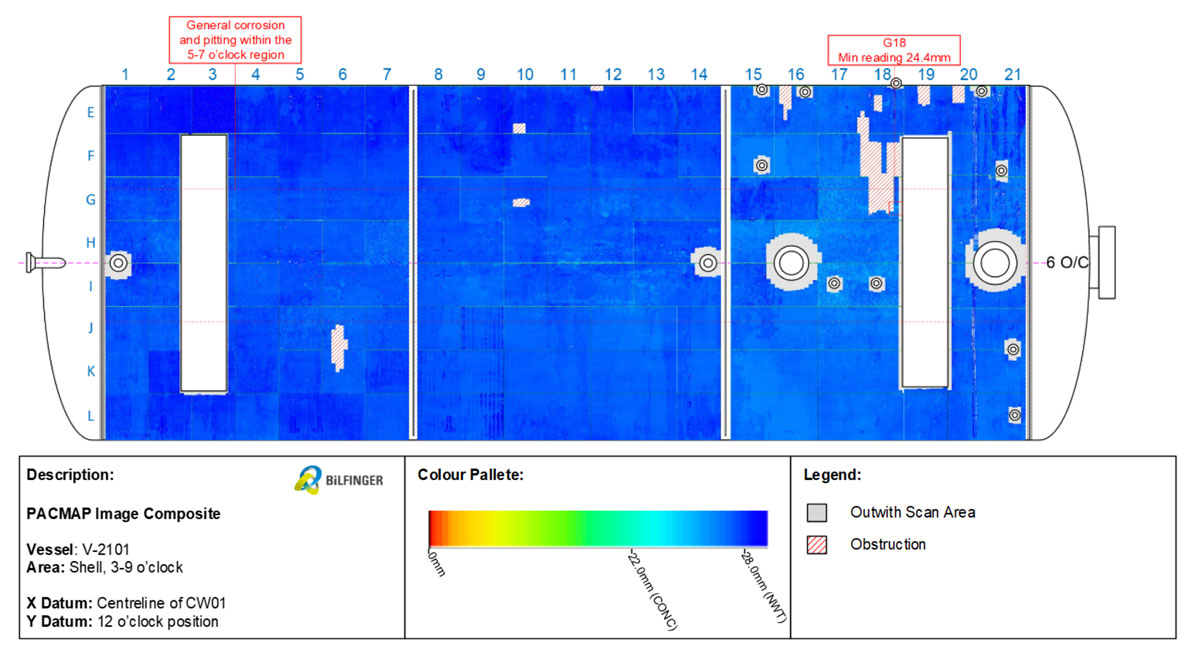

Image composite de la cartographie multiélément créée par Bilfinger, montrant la détection de la corrosion et des piqûres dans la coque d’un réservoir de séparation sous pression (en haut) et photo du réservoir en question (en bas)

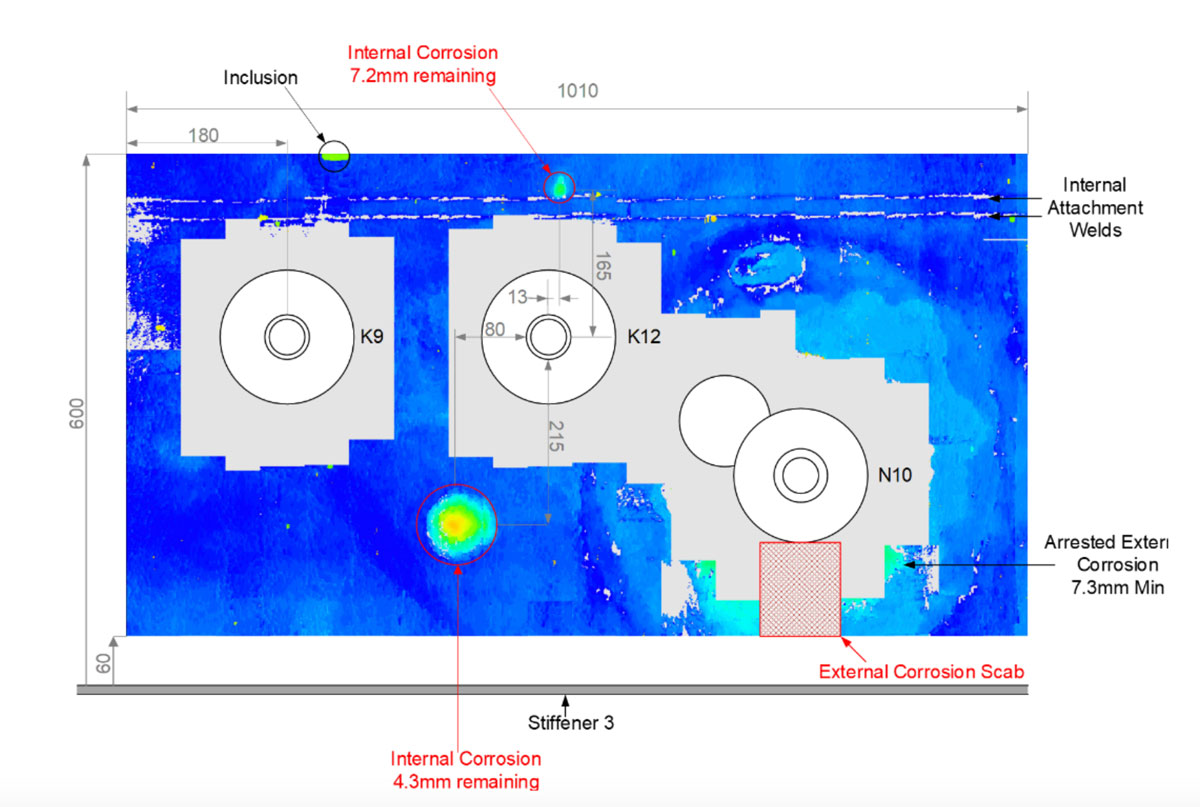

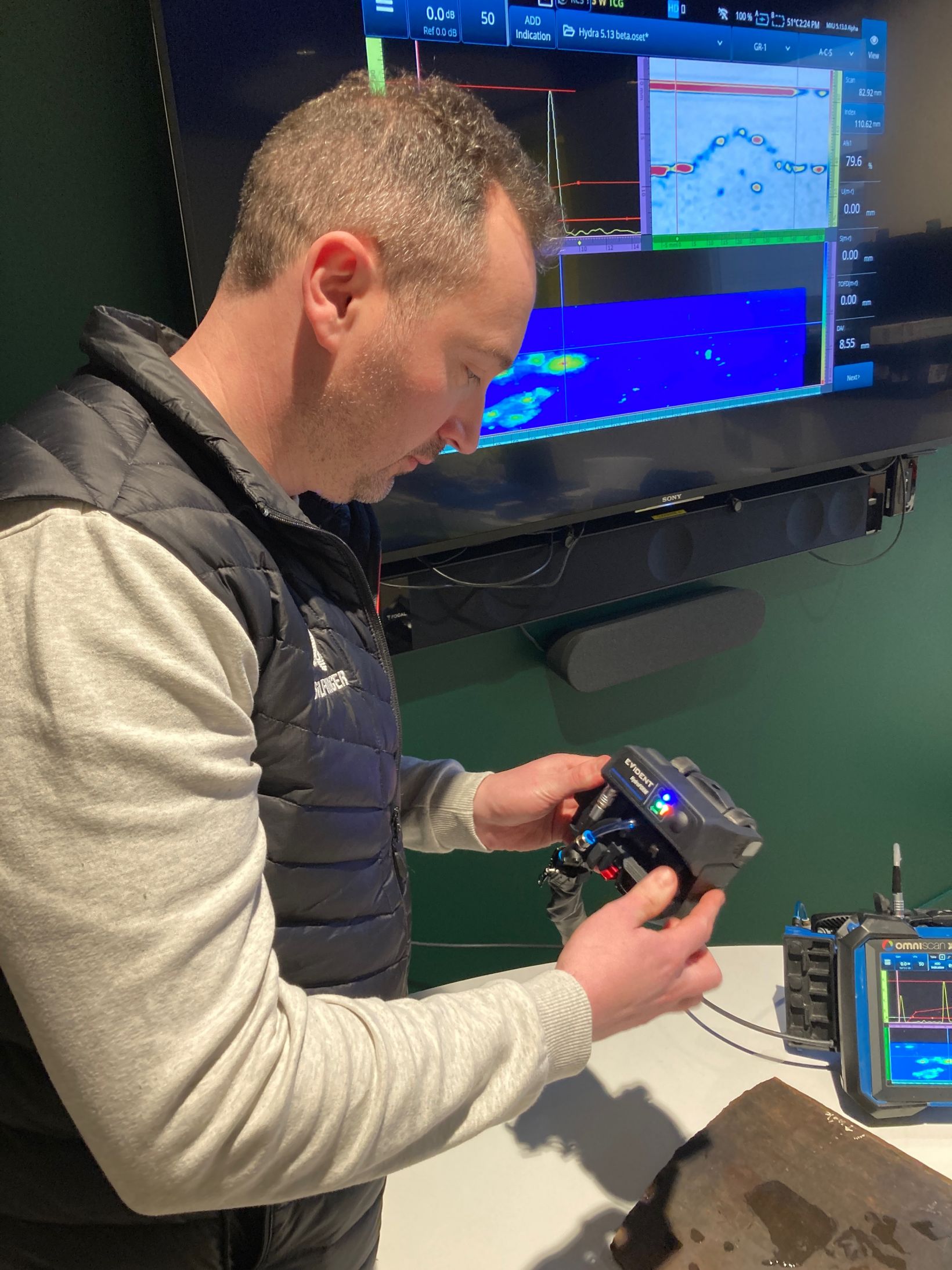

Image composite d’une cartographie multiélément (en haut) et photo de la configuration utilisée (en bas) créées lors d’une inspection effectuée autour des bases de trois raidisseurs dans un réservoir sous pression. On y a détecté une inclusion et de la corrosion interne. Scott Westwater, le gestionnaire de Raphael, examine les témoins d’avertissement et d’état du module ScanDeck™,

Q. : Vous avez récemment visité les installations d’Evident en France et essayé le nouveau scanner HydroFORM. Que pensez-vous du nouveau modèle ?Raphael : Je suis vraiment impressionné par les modifications apportées. La sonde dispose maintenant de codeurs à 2 axes, ce qui constitue assurément un avantage. Par exemple, pour évaluer l’état interne d’un tuyau, nous effectuons avec l’HydroFORM une succession de balayages d’une largeur de 50 mm jusqu’à ce que toute la distance requise ait été inspectée. Avec le scanner HydroFORM de la génération précédente, il faut maintenir l’alignement pour chaque balayage de bande afin de saisir correctement la forme de la corrosion. C’est l’un des principaux défis de ce scanner. Puisque le nouvel HydroFORM dispose maintenant de 2 codeurs permettant d’enregistrer à la fois sur les axes de balayage et d’index, nous pouvons désormais obtenir des données plus fiables. Nous pouvons facilement déterminer correctement la forme de la corrosion, ce qui aidera finalement l’équipe de gestion de l’intégrité à effectuer des calculs précis sur l’aptitude au service des actifs et à déterminer combien de temps nous pouvons continuer à faire fonctionner ceux-ci. « Nous pouvons facilement déterminer correctement la forme de la corrosion, ce qui aidera finalement l’équipe de gestion de l’intégrité à effectuer des calculs précis sur l’aptitude au service des actifs et à déterminer combien de temps nous pouvons continuer à faire fonctionner ceux-ci. »Un autre avantage du nouveau modèle est le fait qu’il nécessite moins d’eau pour le couplage, car la nouvelle sonde retient beaucoup mieux l’eau par rapport à l’ancienne version. Par exemple, lorsque nous travaillons en accès par cordes, nous n’avons pas toujours accès à une alimentation en eau continue. Nous travaillons donc généralement avec des pompes à eau manuelles que nous devons remplir de temps en temps. Si la sonde utilise moins d’eau, le travail est alors plus efficace, car il peut être réalisé plus rapidement. C’est un avantage certain, car le travail en accès par cordes peut être difficile et physiquement exigeant.

Q. : Quels types de problèmes ces nouvelles caractéristiques peuvent-elles aider à atténuer ou à résoudre ?Raphael : Tous les témoins lumineux nous aideront en termes d’efficacité. Au lieu de nous rendre compte après la fin de notre balayage que celui-ci n’est peut-être pas aussi bon qu’il devrait l’être, l’assistant de balayage pourra nous indiquer tout de suite les problèmes, car il pourra désormais se rendre compte par lui-même que le scanner va trop vite, sans l’intervention de l’opérateur de l’OmniScan X3. C’est certainement un avantage puisque nous travaillons généralement dans un environnement bruyant et que la communication peut être difficile. Toutes ces nouvelles fonctionnalités vont beaucoup aider, tant en ce qui concerne la collecte que l’analyse des données. Elles nous aideront certainement à améliorer la qualité et la fiabilité de nos balayages. Si nous disposons de données plus fiables, nos clients en profiteront assurément. « Si nous disposons de données plus fiables,

|

Une journée dans la vie d’un inspecteur en mer utilisant le scanner multiélément HydroFORM™

By -

27 juin, 2023

.jpg?rev=B5AD)