In diesem Anwendungsbeispiel wird die genaue Messung der Restwanddicke von Metallrohren, Tanks, Trägern, Schiffskörpern und anderen Strukturen durch Lack oder ähnliche Beschichtungen hindurch erklärt.

Die Herausforderungen bei der Messung der Metalldicke durch Lack oder Beschichtungen

Bei vielen Wartungsarbeiten in der Industrie und Petrochemie muss die Restwanddicke korrosionsanfälliger Metalle durch mindestens eine Lackschicht oder ähnliche nichtmetallische Beschichtung hindurch gemessen werden. Mit herkömmlichen Ultraschalldickenmessgeräten führen Lack oder ähnliche Beschichtungen zu Messfehlern. Meist erhöht sich die scheinbare Dicke des Metalls um mehr als das Doppelte der Lackschichtdicke, da die Schallgeschwindigkeit in der Beschichtung viel kleiner ist. Es gibt zwei Lösungen für das Problem: die Echo-Echo-Messung und die TRHU-COAT-Messung. |

|

Ausstattung für Echo-Echo und THRU-COAT Messung

Echo-Echo und THRU-COAT Messfunktionen sind mit zwei unserer Korrosionsgeräte möglich: dem 39DL PLUS und 45MG Gerät. Die Echo-Echo-Messung wird in der Regel mit einem der folgenden Sender-Empfänger-Messköpfen durchgeführt: D790, D791, D797 oder D798. Für die THRU-COAT-Messung ist einer der beiden speziellen Sender-Empfänger-Messköpfe erforderlich, entweder D7906-SM oder D7908.

Sender-Empfänger-Messköpfe sind aufgrund der hervorragenden Ergebnisse bei rauen Oberflächen und Lochfraß schon lange der Industriestandard für Korrosionsprüfanwendungen. Sie werden in der Regel für alle allgemeinen Korrosionsmessanwendungen empfohlen. Einzelschwingermessköpfe mit Vorlaufstrecke werden für bestimmte Anwendungen empfohlen, wenn die Lackschicht glatt und eine höhere Messgenauigkeit erforderlich ist.

Theorie der Funktionsweise zur Messung der Metalldicke durch Beschichtung hindurch

Die Schallgeschwindigkeit von Longitudinalwellen in Stahl beträgt circa 5,900 m/s, die Schallgeschwindigkeit in Lack oder ähnlichen Beschichtungen ist in der Regel kleiner als 2,500 m/s. Ein herkömmliches Ultraschallmessgerät, das die Gesamtdicke des beschichteten Metalls misst, misst fälschlicherweise die Lackschicht mit der Schallgeschwindigkeit von Stahl, sodass die Lackschicht mindestens 2,35 Mal (das ist das Verhältnis der beiden Schallgeschwindigkeiten) dicker erscheint, als sie tatsächlich ist. Bei dicken Beschichtungen und engen Toleranzen kann der durch die Lackschicht eingeführte Fehler signifikant für die gesamte Messung sein. Das Problem lässt sich lösen, wenn die Beschichtung beim Messen oder Berechnen der Dicke ausgeklammert wird.

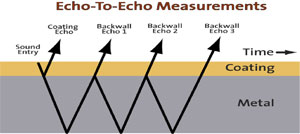

Bei der Echo-Echo-Dickenmessung wird auf die bewährte Technik der Messung des Zeitintervalls zwischen zwei aufeinanderfolgenden Rückwandechos der Schallwelle durch das Testmaterial zurückgegriffen. Bei lackiertem Metall treten diese mehrfachen Rückwandechos nur im Metall und nicht in der Beschichtung auf, sodass das Intervall zwischen zwei Rückwandechos (Rückwandecho 1 und 2 oder Rückwandecho 2 und 3 usw.) nur die Metalldicke repräsentiert und die Beschichtungsdicke außer Acht lässt.

Bei der THRU-COAT-Messung wird eine patentierte Software eingesetzt, um das Zeitintervall von einem Echo in der Beschichtung zu bestimmen. Mit diesem Zeitintervall wird die Beschichtungsdicke berechnet und angezeigt. Wenn dieses Intervall vom Gesamtmesswert abgezogen wird, kann das Messgerät auch die Dicke des Metalluntergrunds berechnen und anzeigen.

Echo-Echo und THRU-COAT Messverfahren im Vergleich

Jedes dieser Verfahren besitzt Vorteile und Einschränkungen, die bei der Auswahl für eine konkrete Anwendung berücksichtigt werden müssen:

Vorteile des Echo-Echo-Verfahrens:

- Funktioniert mit vielen üblichen Messköpfen

- Funktioniert auch bei Beschichtungen mit rauer Oberfläche

- Kann mit einem geeigneten Messkopf bei hohen Temperaturen bis 500 °C durchgeführt werden

Echo-Echo-Einschränkungen

- Erfordert mehrere Rückwandechos, die bei schwer korrodierten Metallen möglicherweise fehlen

- Kleinerer Dickenbereich als mit der THRU-COAT Technik

Vorteile des THRU-COAT-Verfahrens:

- Für verschiedenste Metalldicken geeignet, in der Regel von 1 mm bis 50 mm (2 Zoll) und mehr

- Nur ein Rückwandecho erforderlich

- Kann die Mindestrestdicke des Metalls bei Lochfraß genauer messen

THRU-COAT Einschränkungen:

- Beschichtung muss nichtmetallisch und mindestens 0,125 mm (0,005 Zoll) dick sein

- Beschichtungsoberfläche muss relativ glatt sein

- Einer von zwei speziellen Messköpfen ist erforderlich

- Maximale Oberflächentemperatur von 50 °C

Messverfahren mit Echo-Echo und THRU-COAT

Das Verfahren zur Aktivierung und Durchführung von Echo-Echo- und THRU-COAT-Messungen mit den Messgeräten 39DL PLUS und 45MG und den entsprechenden Messköpfen sind detailliert in im jeweiligen Handbuch des Messgeräts beschrieben. Im Handbuch jedes Messgeräts finden Sie neben diesen Informationen auch Details zur empfohlenen Vorgehensweise, um die Schallgeschwindigkeit zu justieren oder die Verstärkung und Echounterdrückung ggf. zu optimieren.

Messbereich im THRU-COAT Modus

Die THRU-COAT-Funktion mit dem Messkopf D7906-SM oder D7908 kann nur nichtmetallische Beschichtungen sowie Lack- oder Epoxidbeschichtungen messen, die mindestens 0,12 mm dick sind. Wird beim Messen von beschichtetem Stahl kein Wert für die Beschichtung angezeigt, ist die Beschichtungsdicke kleiner als die Mindestdicke der THRU-COAT-Funktion, sodass dieses Verfahren nicht angewendet werden kann. In vielen Fällen wird jedoch die Beschichtungsdicke immer noch vom Messwert abgezogen und die Dicke des Stahls angezeigt. Sie können auch versuchen, eine Messung mit der Echo-Echo-Funktion durchzuführen, ggf. ist jedoch eine Entfernung der Beschichtung erforderlich.

Die messbare Metalldicke im THRU-COAT-Modus liegt in der Regel zwischen 1 mm bis mehr als 50 mm je nach den Schalleigenschaften des Metalls und der Beschaffenheit der inneren Oberfläche.

Messbereich im Echo-Echo-Modus

Im Echo-Echo-Modus hängt der Dickenmessbereich von der Auswahl des Messkopfes und des verwendeten Messgeräts sowie von den Schalleigenschaften des untersuchten Metalls und von der Oberflächenbeschaffenheit ab. Laut Definition müssen für die Echo-Echo-Messung mindestens zwei Rückwandechos vorhanden sein. Damit kann das Verfahren nicht eingesetzt werden, wenn stark korrodierte, sehr raue, stark streuende oder stark schalldämpfende Materialien ein zweites Rückwandecho nicht ermöglichen. In diesen Fällen sollte, sofern möglich, die THRU-COAT-Messung verwendet werden.

Bei Verwendung der Messgeräte 39DL PLUS und 45MG können in der Regel folgende Dicken mit dem Echo-Echo-Verfahren gemessen werden:

| Messkopftyp | Dickenmessbereich* |

| D798 | 1,5 mm bis 7,50 mm |

| D790/D791 | 2 mm bis 50 mm |

| D797 | 12,5 mm bis 125 mm |

| M201 | 1,25 mm bis 12,5 mm |

*Die Dickenmessbereiche sind vom Material, von der Oberflächenbeschaffenheit und von der Temperatur abhängig.