Application : Mesure précise, au travers d’une couche de peinture ou d’un revêtement du même type, de l’épaisseur résiduelle de la paroi métallique des tuyaux, des réservoirs, des poutres, des coques de navires et d’autres structures.

Contexte : Dans beaucoup de secteurs industriels et pétrochimiques, les exigences d’entretien requièrent de mesurer l’épaisseur résiduelle des parois métalliques touchées par la corrosion. Souvent, cette procédure doit être effectuée malgré qu’une ou plusieurs couches de peinture, ou de revêtements non métalliques semblables, recouvrent la pièce à inspecter. Lorsque cette inspection est réalisée à l’aide de mesureurs d’épaisseur à ultrasons conventionnels, la présence de peinture cause des erreurs de mesure; le plus souvent, il s’agit d’une augmentation de l’épaisseur apparente du métal égale à plus du double de l’épaisseur de la couche de peinture qui s’explique par la vitesse de propagation très lente dans la peinture. Deux solutions à ce problème sont possibles : la mesure entre échos et la mesure THRU-COAT.

Équipement :Les fonctions de mesure entre échos et THRU-COAT sont offertes sur deux modèles de mesureurs d’épaisseur de la corrosion Olympus : le 38DL PLUS et le 45MG. Généralement, la mesure entre échos est réalisée avec l’une des sondes à émission-réception séparées suivantes : D790, D791, D797 ou D798. La mesure THRU-OAT, quant à elle, exige l’une des deux sondes à émission-réception séparées spécialisées, soit la D7906-SM ou la D7908. Depuis longtemps, les sondes à émission-réception séparées constituent la norme de l’industrie pour les applications de contrôle de la corrosion en raison de la supériorité de leur réactivité aux surfaces rugueuses ou à la corrosion par piqûres. Par conséquent, elles sont généralement recommandées pour toutes les applications courantes de contrôle de la corrosion. Les sondes monoéléments à lignes à retard peuvent être recommandées pour l’inspection de pièces faites de métal lisse et peint requérant des mesures de grande précision.

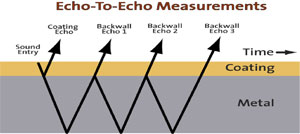

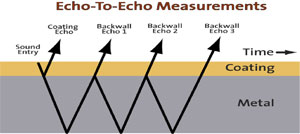

Mode de fonctionnement : Typiquement, la vitesse de propagation des ondes transversales dans l’acier se situe autour de 5900 m/s, alors qu’elle est inférieure à 2500 m/s dans la peinture et les revêtements du même type. L’appareil à ultrasons classique mesurera l’épaisseur totale de la paroi métallique peinte en appliquant erronément à la couche de peinture la vitesse de propagation dans l’acier. Par conséquent, la couche de peinture sera considérée comme 2,35 fois plus épaisse qu’elle ne l’est réellement (rapport entre les vitesses de propagation différentes dans les deux matériaux). Dans le cadre d’applications faisant intervenir des revêtements épais et des tolérances serrées, l’erreur induite par la couche de peinture peut constituer une part importante de la mesure totale. La solution consiste donc à mesurer l’épaisseur de manière à exclure le revêtement du calcul. La mesure d’épaisseur entre échos tire profit d’une technique utilisée depuis longtemps qui consiste à calculer l’intervalle entre deux échos de fond qui se suivent et représentant les parcours sonores successifs de l’onde ultrasonore au travers du matériau inspecté. Dans le cas du métal peint, ces échos de fond surviennent à l’intérieur du métal seulement, et non pas dans le revêtement. Par conséquent, l’intervalle entre n’importe quelle paire d’échos (écho de fond 1 à 2, écho de fond 2 à 3, etc.) représente l’épaisseur du métal seulement; l’épaisseur du revêtement, elle, est annulée.

La mesure THRU-COAT implique l’utilisation d’une approche logicielle brevetée pour déterminer l’intervalle de temps que représente un aller-retour à l’intérieur du revêtement. Cet intervalle permet de calculer et d’afficher l’épaisseur du revêtement; en le soustrayant de la mesure totale, l’appareil arrive aussi à calculer et à afficher l’épaisseur du substrat métallique. Chacune de ces techniques offre des avantages et des inconvénients qui doivent être pris en compte pour choisir celle qui s’applique le mieux à une application donnée :

Avantages de la mesure entre échos :

• Possibilité d’utiliser toute une gamme de sondes courantes

• Souvent efficace, même au travers de revêtements de surface rugueux

• Fonctionnement possible à température élevée (jusqu’à environ 500 °C), à l’aide de sondes adéquates

Désavantages de la mesure entre échos :

• Nombreux échos de fond requis : peuvent être inexistants dans les métaux très corrodés

Étendue d’épaisseur parfois plus restreinte qu’avec la fonction THRU-COAT

Avantages de la mesure THRU-COAT :

• Applicable à une vaste étendue d’épaisseurs, généralement de 1 mm à plus de 50 mm dans l’acier

• Un seul écho de fond requis

• Capacité de mesure de l’épaisseur résiduelle précise dans le cas de corrosion par piqûres

Désavantages de la mesure THRU-COAT :

• Le revêtement doit être non métallique et d’une épaisseur minimale de 0,125 mm

• La surface doit être relativement lisse

• L’utilisation d’une des deux sondes spécialisée est requise

• La température de surface maximale approximative est de 50 °C.

Procédure : Les procédures pour activer les fonctions entre échos et THRU-COAT et réaliser des mesures avec les appareils 38DL et 45MG et les sondes appropriées sont décrites dans les manuels de l’utilisateur de ces appareils. Vous y trouverez l’information requise ainsi que d’autres renseignements sur la façon d’étalonner la vitesse de propagation et d’optimiser le gain et la suppression des échos, au besoin.

Étenduede la mesure THRU-COAT : La fonction THRU-COAT utilisée avec les sondes D7906-SM ou D7908 permet de mesurer des revêtements non métalliques seulement (peinture ou époxy) d’une épaisseur minimale de 0,12 mm. Si aucune mesure de revêtement ne s’affiche lorsque vous effectuez une mesure sur de l’acier revêtu, soit l’épaisseur du revêtement est inférieure au minimum mesurable par la fonction THRU-COAT, soit la mesure ne peut tout simplement pas être effectuée. Toutefois, bien souvent, l’épaisseur du revêtement sera tout de même soustraite de la mesure et l’épaisseur de l’acier s’affichera. Vous pouvez aussi essayer d’effectuer la mesure à l’aide de la fonction entre échos, ou alors il faudra peut-être retirer le revêtement. De manière générale, l’épaisseur mesurable en mode THRU-COAT s’étend d’environ 1 mm jusqu’à plus de 50 mm, selon les propriétés acoustiques du métal et les conditions de surface à l’intérieur. Étenduede la mesure entre échos : En mode entre échos, l’étendue d’épaisseur dépend du choix de la sonde, du type d’appareil, des propriétés acoustiques du métal et des conditions de surface. Par définition, la mesure entre échos requiert au moins deux échos de fond. Par conséquent, elle peut ne pas fonctionner lorsque les matériaux sont extrêmement corrodés, très rugueux, à très forte diffusion ou à très forte atténuation. En effet, dans ces conditions, le matériau ne supporte pas le deuxième écho de fond. En pareils cas, dans la mesure du possible, il faut utiliser la mesure THRU-COAT. Pour les mesureurs d’épaisseur 38DL et 45MG, les étendues d’épaisseur typiques en mode entre échos sont les suivantes : | Type de sonde | Étendue d’épaisseur* | |

D798

|

De 1,5 mm à 7,50 mm

| |

D790/D791

|

De 2,0 mm à 50 mm

| |

D797

|

De 12,5 mm à 125 mm

| |

M201

|

De 1,25 mm à 12,5 mm

|

L’étendue d’épaisseur dépend du matériau, des conditions de la surface et de la température. |