Überblick über die Prüfanwendung von Schrauben

Schrauben sind anfällig für verschiedene Fehler, die bei der Installation, beim Betrieb oder während der Herstellung entstehen können. Die Erkennung von Schraubenfehlern kann dazu beitragen, die Sicherheit von Maschinen und Geräten zu verbessern und die Lebensdauer dieser Komponenten zu verlängern.

Lösung mit anwendungsspezifischen Phased-Array-Ringsensor-Technologie

Die Phased-Array-Ultraschallprüftechnologie (PAUT) ermöglicht Prüfern nicht nur ein schnelles elektronisches Abtasten ohne Bewegen des Sensors, sondern auch die Kontrolle über die Schallbündeleigenschaften, um die Prüfleistung zu verbessern. Ein elektronisch gesteuerter Phased-Array-Sensor kann Prüfungen aus mehreren Winkeln durchführen und bietet mehr Flexibilität bei der Prüfung von Teilen mit komplexer Geometrie.

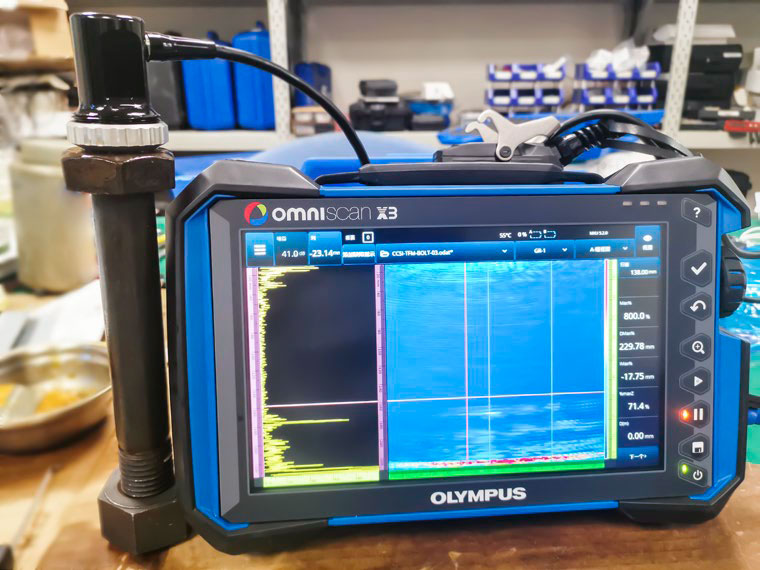

In diesem Anwendungsbeispiel beschreiben wir mehrere Tests mit einem OmniScan X3 Prüfgerät und einem anwendungsspezifischen Ring-Array-Sensor (5D26-12-64), um die Effizienz dieses Geräts bei der Erkennung von Fehlern in Schrauben und ähnlich geformten Teilen zu demonstrieren.

Abbildung 1: OmniScan X3 Prüfgerät mit einem Ring-Array-Sensor an einer Schraube

Spezifikationen des anwendungsspezifischen Ring-Array-Sensors

Außendurchmesser: 26 mm

Innendurchmesser: 12 mm

Elemente: 64

Gesamte aktive Apertur:

Außenumfang: 81,68 mm

Innenumfang: 37,69 mm

Außenteilung: 1,276 mm

Innensteigung: 0,5889 mm

Höhe: 14 mm

Abbildung 3: Schrauben-Prüfteil mit maschinell erzeugten Fehlern. Dieses Prüfteil ist eine Schraube mit erzeugten Fehlern, nämlich mit 1 mm tiefen Rillen, die sich bei 20 mm (wo der Schraubenkopf auf die Schraube trifft), bei 80 mm und bei 140 mm (an der Oberfläche des Schraubenkopfs) befinden.

Testen verschiedener Sendefolgenleistungen mit dem Phased-Array-Ringsensor

Gleichzeitiges Senden von acht PA-Sensorelementen

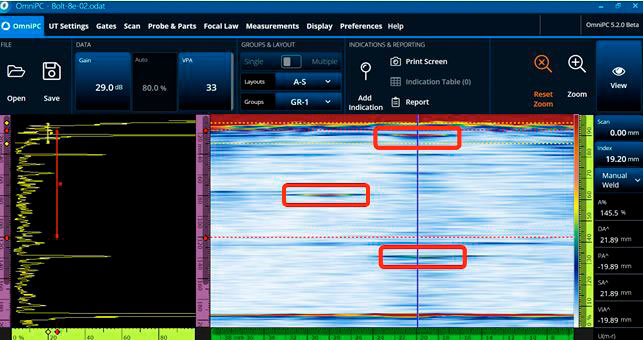

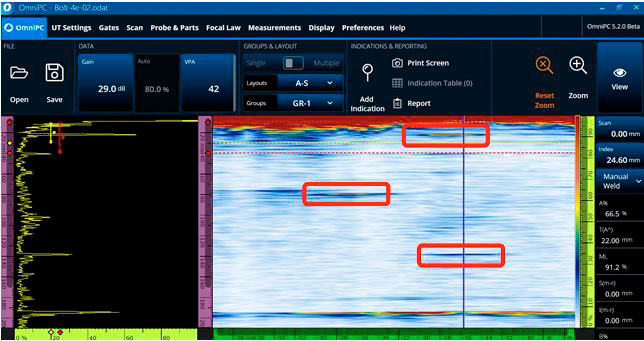

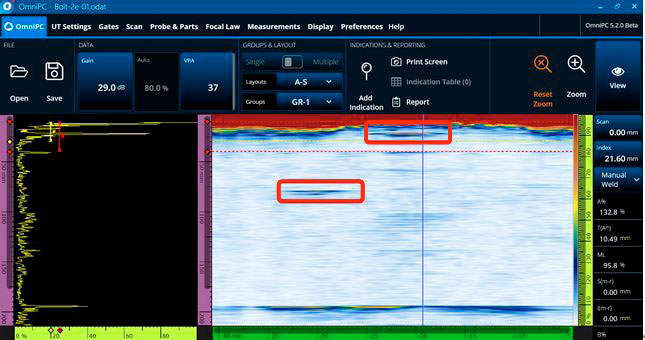

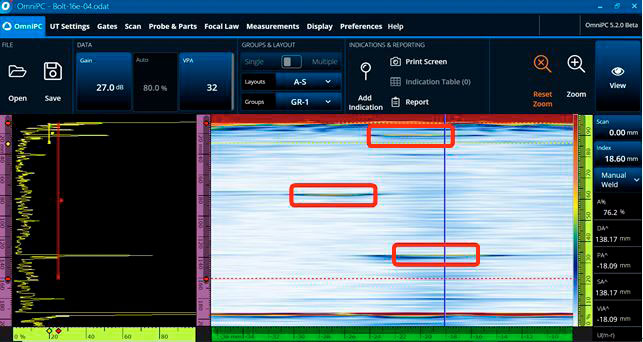

Die folgenden Bildschirmanzeigen (Abbildungen 4–6) des OmniScan X3 Prüfgeräts zeigen die Testergebnisse für die drei Fehler beim Senden von 8 Ring-Array-Sensorelementen. Es wurde eine lineare Abtastung verwendet und der Sensor bewegungslos auf dem Schraubenkopf gehalten.

Sendefolge: 1-8, 2-9, 3-10,…57-64

Abbildung 4: Bei dem Fehler (Rille), der sich 20 mm von der oberen Oberfläche befindet (wo der Schraubenkopf auf die Schraube trifft), betrug die erkannte Tiefe 21,89 mm.

Abbildung 5: Bei dem Fehler (Rille), der sich 80 mm von der oberen Oberfläche befindet, betrug die erkannte Tiefe 78,89 mm.

Abbildung 6: Bei dem Fehler (Rille), der sich 140 mm von der oberen Oberfläche befindet, betrug die erkannte Tiefe 138,17 mm.

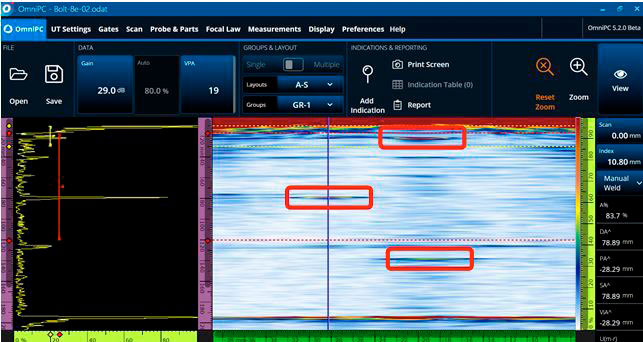

Gleichzeitiges Senden von vier PA-Sensorelementen

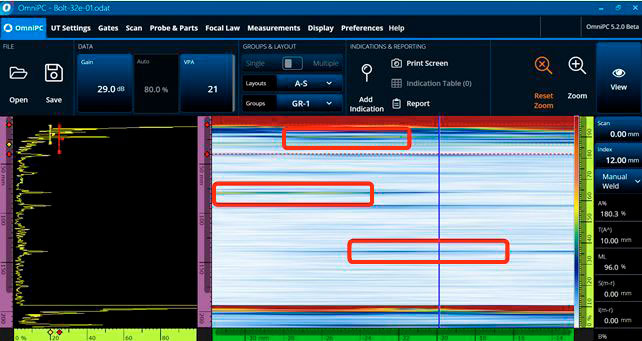

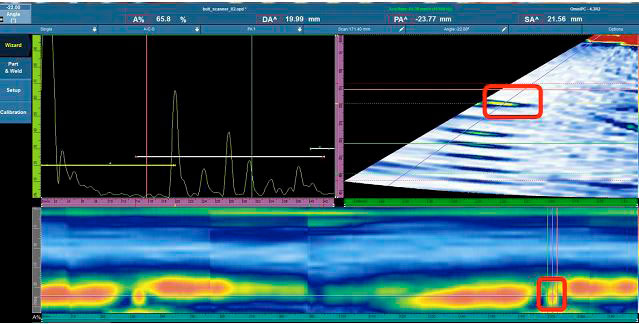

Dann sendeten wir nur mit 4 Elementen gleichzeitig, alle anderen Bedingungen blieben unverändert. Die erhaltenen Testergebnisse sind in Abbildung 7 dargestellt.

Sendefolge: 1-4, 2-5, 3-6,…61-64

Abbildung 7: Die Signale der flacheren Fehler (Rillen), die sich 20 mm und 80 mm von der oberen Oberfläche befinden, sind deutlich und die Anzeigen sind klar, während das Signal des Fehlers (Rille) bei 140 mm schwächer war.

Gleichzeitiges Senden mit zwei PA-Sensorelementen

Wenn mit nur 2 Elementen gleichzeitig gesendet wird, ist das Signal für den Fehler, der sich 140 mm von der oberen Oberfläche des Schraubenkopfes befindet, fast nicht erkennbar (siehe Abbildung 8).

Sendefolge: 1-2, 2-3, 23-4,…63-64

Abbildung 8: Das Signal des Fehlers, der sich 140 mm von der oberen Oberfläche befindet, war bei Verwendung von zwei Elementen fast nicht erkennbar.

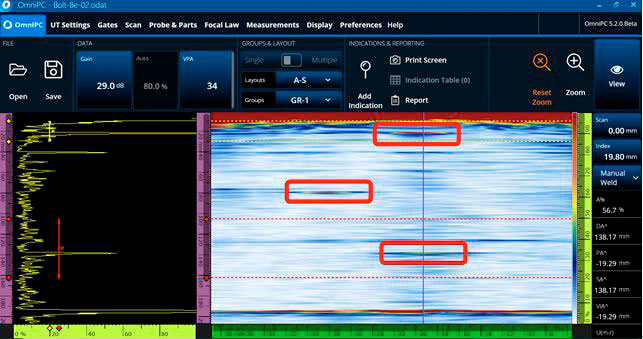

Gleichzeitiges Senden mit 16 PA-Sensorelementen

Wurden dagegen 16 Elemente gleichzeitig angeregt, so wurde das Signal des Fehlers, der sich 140 mm von der Oberseite des Schraubenkopfes befindet, deutlicher angezeigt. Da die 16 Elemente jedoch kreisförmig angeordnet waren und somit einen großen Bogen spannten, konnten sie nicht effektiv fokussiert werden und folglich wurde das Signal gedehnt und verstärkt. Dies ist das Gegenteil dessen, was normalerweise auftritt, wenn ein linearer Array-Sensor verwendet wird.

Sendefolge: 1-16, 2-17, 3-18,…49-64

Abbildung 9: Testergebnisse, die mit 16 gleichzeitig sendenden Elementen erzielt wurden.

Gleichzeitiges Senden mit 32 PA-Sensorelementen

Dann versuchten wir, mit 32 Elemente gleichzeitig zu senden, d. h. mit der Hälfte aller Elemente, die einen Halbkreis bilden. Da diese 32 Elemente in einem Halbkreisbogen und nicht in einer geraden Linie entlang einer horizontalen Ebene angeordnet waren, konnte das Schallbündel nicht fokussiert werden, was zu stark verzerrten Signalen führte und es fast unmöglich machte, das Signal für den Fehler zu finden, der sich 140 mm von der Oberseite des Schraubenkopfs entfernt befindet (siehe Abbildung 10).

Sendefolge: 1-32, 2-33, 3-34,…33-64

Abbildung 10: Testergebnisse, die mit 16 gleichzeitig sendenden Elementen erzielt wurden.

Schlussfolgerungen zu den Ergebnissen, die mit Phased-Array-Ringsensoren erzielt wurden

Basierend auf den oben beschriebenen Testergebnissen kommen wir zu folgendem Schluss:

- Relativ bessere Prüfergebnisse lassen sich erzielen, wenn 8 Elemente gleichzeitig zur Schraubenprüfung angeregt werden.

- Wenn mit weniger als 8 Elementen gleichzeitig gesendet wird, hat das Schallbündel eine schwächere Durchdringung, was die Erkennungsleistung für tiefere Fehler verringert.

- Wenn dagegen mehr als 8 Elemente gleichzeitig verwendet werden, ist die Fokussierung geringer, da sie nicht in einer geraden Linie erfolgt, was zu einer Dehnung und Verstärkung des Signals führt.

Linear-Array-Sensor zur sektoriellen Phased-Array-Abtastung im Vergleich

Dieser Test wurde durchgeführt, um die Leistung des Ring-Array-Sensors mit der eines typischen linearen Phased-Array-Sensors zu vergleichen (Abbildung 11).

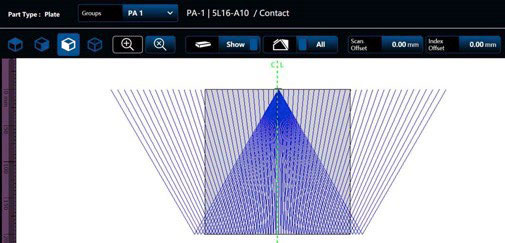

Abbildung 11: Schallbündelschema für den Linear-Array-Sensor mit dem OmniScan X3 Prüfgerät

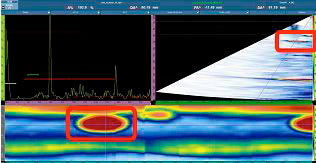

Wir konnten alle Fehler in der Schraube mit einem linearen Array-Sensor und einer sektoriellen Abtasttechnik erkennen, wofür allerdings zusätzliche Schritte erforderlich waren. Um den Fehler zu erkennen, der sich 20 mm von der Oberseite des Schraubenkopfes befindet, musste ein Vorlaufkeil verwendet werden, um den Einschallwinkel der Schallbündel zu vergrößern. Zudem lagen das Signal für diesen Fehler und das Signal für die Kante der Unterseite des Schraubenkopfes zu dicht beieinander, um sie zu unterscheiden zu können (Abbildung 12).

Abbildung 12: Testergebnisse des Fehlers, der sich 20 mm von der Oberseite des Schraubenkopfs befindet.

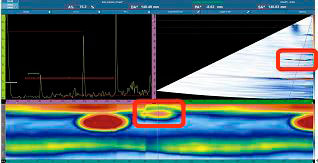

Um die Fehler zu erkennen, die sich 80 mm und 140 mm von der Oberseite des Schraubenkopfs befinden, mussten wir den Sensor ohne Vorlaufkeil verwenden, um zu verhindern, dass inhärente Echos des Vorlaufkeils die Testergebnisse beeinträchtigen. Abbildung 13 zeigt die Abtastbilder für die Fehler, die sich 80 mm und 140 mm von der Oberseite des Schraubenkopfs befinden. Es sollte jedoch erwähnt werden, dass nach der Erkennung des ersten Fehlers der Sensor gedreht werden musste, um den anderen Fehler zu erkennen.

Abbildung 13: Ergebnisse der Fehler, die sich 80 mm (links) und 140 mm (rechts) von der Oberseite des Schraubenkopfs befinden.

Vorteile des anwendungsspezifischen PA-Ring-Array-Sensors

Diese Experimente zeigten, dass der Ring-Array-Sensor die folgenden einzigartigen Vorteile gegenüber dem linearen Array-Sensor bietet:

- Der Ring-Array-Sensor kann Fehler erkennen, die sich an allen Winkeln befinden, ohne ihn drehen zu müssen, während der lineare Sensor mindestens um 180° gedreht werden muss, um Fehler zu erkennen, die sich an allen Winkeln befinden.

- Der Ring-Array-Sensor kann oberflächennahe Fehler dort erkennen, wo der Schraubenkopf auf die Schraube trifft, ohne einen Vorlaufkeil zu verwenden, während der Linear-Array-Sensor einen Vorlaufkeil benötigt, um den Ablenkwinkel zu erhöhen, damit er die oberflächennahen Fehler in diesem Bereich erkennen kann.

Die Ergebnisse lassen außerdem vermuten, dass der Ring-Array-Sensor bei Schrauben mit einem Loch in der Mitte gut funktioniert, während die Schallbündel des Linear-Array-Sensors wahrscheinlich durch das Loch gestört werden, was eine Fehlererkennung unmöglich macht. Nachfolgende Experimente werden an Schrauben aus der Praxis mit einem Mittelloch durchgeführt, um die Vorteile des Ring-Array-Sensors bei diesen Schraubenarten zu validieren.