Visão geral do aplicativo de inspeção de parafusos

Os parafusos são propensos a vários defeitos, que podem ocorrer durante a instalação, o serviço ou a fabricação. Detectar defeitos nos parafusos pode ajudar a melhorar a segurança das máquinas e dos equipamentos, bem como aumentar a vida útil desses componentes.

Solução que usa a tecnologia de sonda em forma de anel Phased Array customizada

A tecnologia de teste de ultrassom Phased Array (PAUT) não só permite aos inspetores realizar rastreamentos eletrônicos de alta velocidade sem precisar mover a sonda, como também controlar as características do feixe para aumentar o desempenho da inspeção. Uma única sonda Phased Array controlada eletronicamente pode realizar inspeções de vários ângulos e oferece mais flexibilidade na inspeção de peças com perfis geométricos complexos.

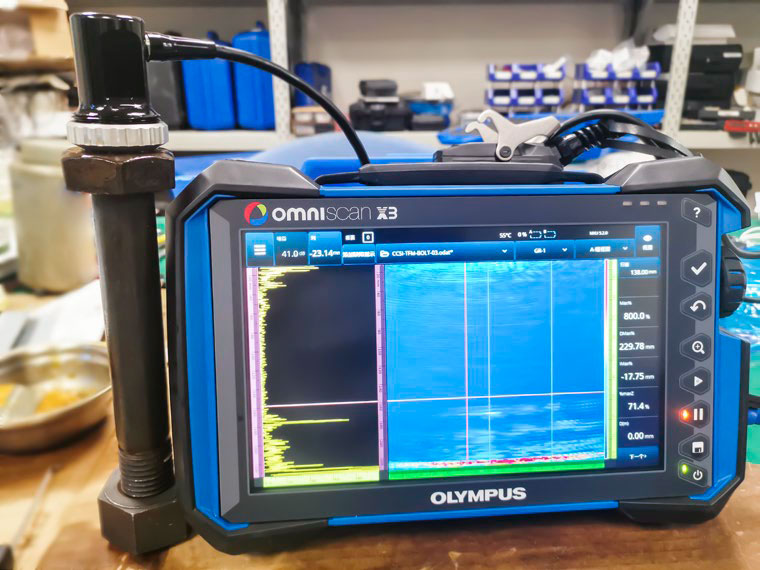

Nesta nota de aplicativo, descrevemos vários testes realizados com um detector de defeitos OmniScan™ X3 e uma sonda em forma de anel customizada (5D26-12-64) para demonstrar a eficiência desse equipamento para detectar defeitos em parafusos e peças com formatos semelhantes.

Figura 1. Detector de defeitos OmniScan X3 conectado à sonda em forma de anel Phased Array posicionada em um parafuso

Especificações da sonda em forma de anel Phased Array customizada

Diâmetro externo: 26 mm

Diâmetro interno: 12 mm

Elementos: 64

Abertura ativa total:

Circunferência externa: 81,68 mm

Circunferência interna: 37,69 mm

Passo externo: 1,276 mm

Passo interno: 0,5889 mm

Elevação: 14 mm

Figura 3. O bloco de teste de parafuso com defeitos usinados. O bloco de teste é um parafuso com defeitos de fabricação, especificamente ranhuras com 1 mm de profundidade localizadas a 20 mm (onde a cabeça do parafuso se encontra com a rosca), 80 mm e 140 mm a partir da superfície superior da cabeça do parafuso.

Teste de vários desempenhos de sequência de disparo com a sonda em forma de anel Phased Array

Disparo simultâneo de oito elementos da sonda PA

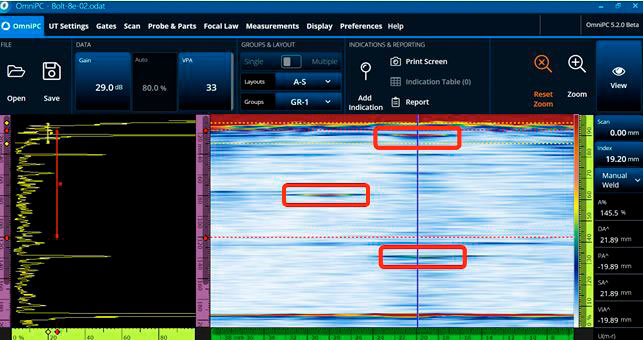

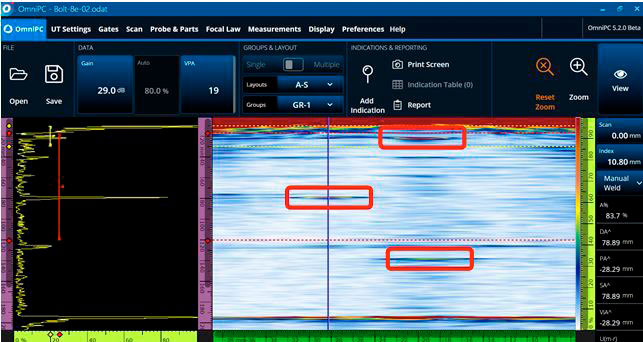

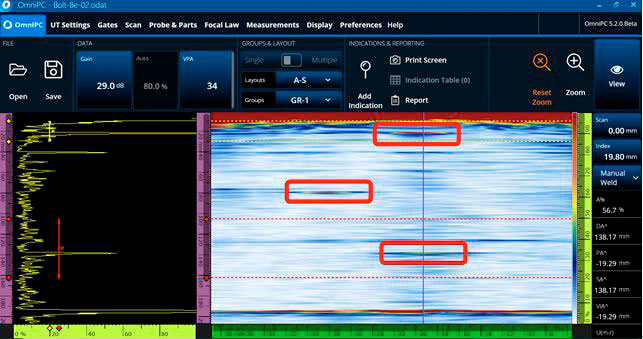

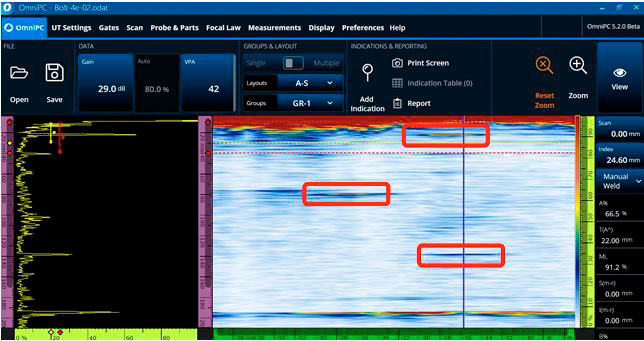

As capturas de tela a seguir (Figuras 4–6) da tela do detector de defeitos OmniScan X3 mostram os resultados do teste nos três defeitos quando 8 elementos da sonda em forma de anel Phased Array são disparados. A técnica de rastreamento linear foi usada, e a sonda foi mantida parada sobre a cabeça do parafuso.

Sequência de disparo: 1-8, 2-9, 3-10,…57-64

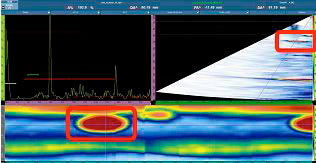

Figura 4. Para o defeito (ranhura) localizado a 20 mm da superfície superior (onde a cabeça do parafuso se encontra com a rosca), a profundidade detectada foi de 21,89 mm.

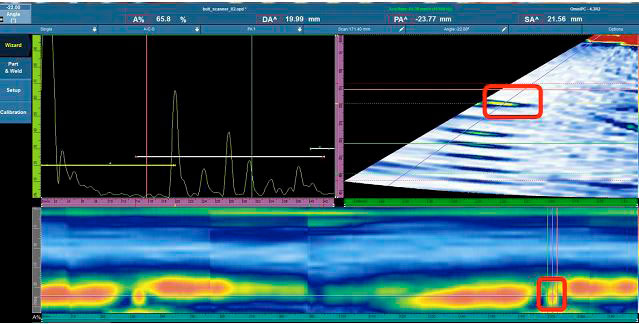

Figura 5. Para o defeito (ranhura) localizado a 80 mm da superfície superior, a profundidade detectada foi de 78,89 mm.

Figura 6. Para o defeito (ranhura) localizado a 140 mm da superfície superior, a profundidade detectada foi de 138,17 mm.

Disparo simultâneo de quatro elementos da sonda PA

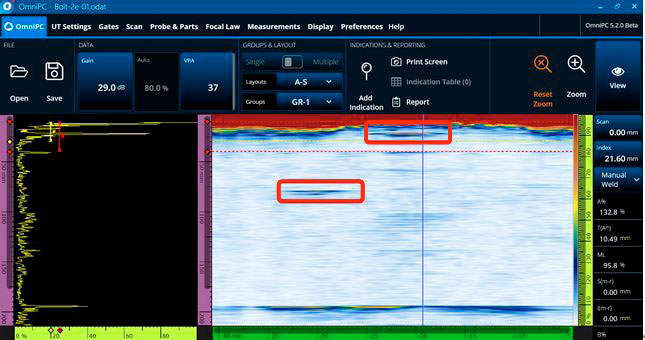

Em seguida, excitamos apenas 4 elementos por vez, mantendo todas as outras condições inalteradas. Os resultados obtidos no teste são mostrados na Figura 7.

Sequência de disparo: 1-4, 2-5, 3-6,…61-64

Figura 7. Os sinais dos defeitos mais rasos (ranhuras) localizados a 20 mm e 80 mm da superfície superior são fortes e as indicações são claras, ao passo que o sinal do defeito (ranhura) a 140 mm era mais fraco.

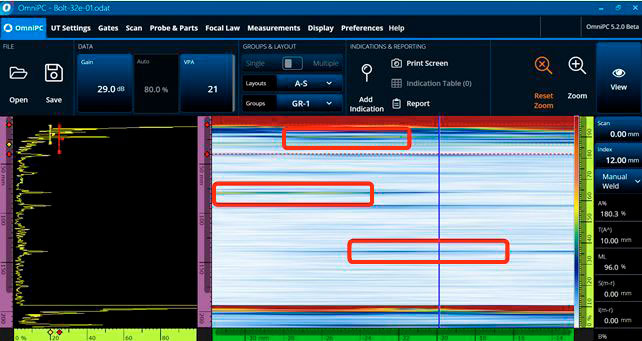

Disparo simultâneo de dois elementos da sonda PA

Quando apenas 2 elementos são disparados simultaneamente, o sinal do defeito a 140 mm da superfície superior da cabeça do parafuso era quase indetectável (veja a Figura 8).

Sequência de disparo: 1-2, 2-3, 23-4,…63-64

Figura 8: O sinal do defeito a 140 mm da superfície superior era quase indetectável usando dois elementos.

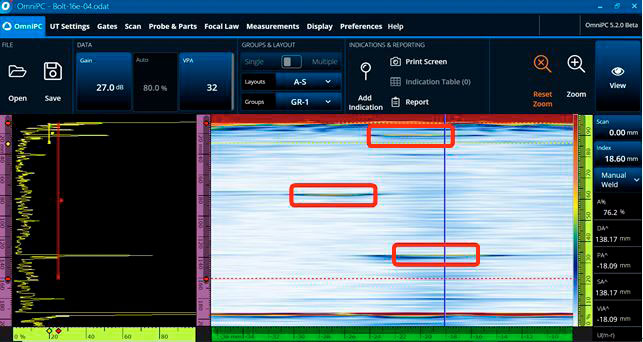

Disparo simultâneo de dezesseis elementos da Sonda PA

Por outro lado, quando 16 elementos forem excitados simultaneamente, o sinal do defeito a 140 mm da superfície superior da cabeça do parafuso era mostrado com maior clareza. No entanto, como os 16 elementos estão organizados em círculo e se distribuem por um arco maior, eles não focam com eficácia e, assim, o sinal era mais esticado e amplificado. Isso é o oposto do que acontece normalmente quando uma sonda linear Phased Array é usada.

Sequência de disparos: 1-16, 2-17, 3-18,…49-64

Figura 9: Resultados de teste obtidos com o disparo simultâneo de 16 elementos.

Disparo simultâneo de trinta e dois elementos da Sonda PA

Depois, tentamos disparar 32 elementos simultaneamente, ou seja, metade de todos os elementos formando um semicírculo. Como esses 32 elementos estão dispostos em um arco de semicírculo e não em uma linha reta ao longo de um plano horizontal, não é possível focar o feixe acústico, o que resulta em sinais muito distorcidos, que tornam quase impossível encontrar o sinal do defeito localizado a 140 mm da superfície superior da cabeça do parafuso (veja a Figura 10).

Sequência de disparo: 1-32, 2-33, 3-34,…33-64

Figura 10: Resultados do teste com 32 elementos excitados simultaneamente.

Conclusões referentes aos resultados obtidos com a sonda em forma de anel Phased Array

Com base nos resultados do experimento descrito acima, concluímos o seguinte:

- Resultados relativamente melhores podem ser obtidos quando 8 elementos são excitados simultaneamente para a inspeção do parafuso.

- Quando menos de 8 elementos são excitados simultaneamente, o feixe acústico tem uma menor penetração, o que reduz o desempenho da detecção de defeitos mais profundos.

- Da mesma forma, quando mais de 8 elementos são excitados simultaneamente, a capacidade de foco é reduzida, já que eles não estão dispostos em uma linha reta, o que resulta no sinal ser mais esticado e amplificado.

Comparação usando uma sonda linear Phased Array para realizar o rastreamento setorial Phased Array

Esse teste foi conduzido para oferecer uma comparação do desempenho da sonda em forma de anel Phased Array com uma sonda linear Phased Array comum (Figura 11).

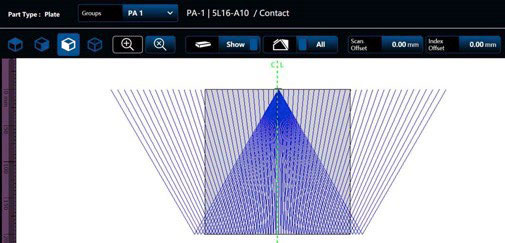

Figura 11. Esquema do feixe da sonda linear Phased Array no detector de defeitos OmniScan X3

Conseguimos detectar todos os defeitos no parafuso com uma sonda linear Phased Array e uma técnica de rastreamento setorial. No entanto, isso exigiu etapas adicionais. Para detectar o defeito localizado a 20 mm da superfície superior da cabeça do parafuso, era necessário usar um calço para aumentar o ângulo de incidência dos feixes. Além disso, o sinal desse defeito e o sinal da borda da superfície inferior da cabeça do parafuso estavam muito próximos para serem diferenciados (Figura 12).

Figura 12. Resultados do rastreamento do defeito localizado a 20 mm da superfície superior da cabeça do parafuso.

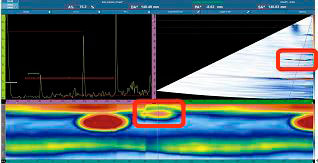

Para detectar defeitos localizados a 80 mm e 140 mm da superfície superior da cabeça do parafuso, precisamos usar a sonda sem calço para evitar que os ecos inerentes ao calço comprometessem os resultados de inspeção. A Figura 13 mostra as imagens de rastreamento dos defeitos localizados a 80 mm e 140 mm da superfície superior da cabeça do parafuso. Devemos mencionar que, no entanto, após detectar o primeiro defeito, a sonda precisou ser girada para detectar o outro defeito.

Figura 13. Resultados dos defeitos localizados a 80 mm (esquerda) e 140 mm (direita) da superfície superior da cabeça do parafuso.

Vantagens da sonda em forma de anel PA personalizada

Esse experimento mostrou que a sonda em forma de anel Phased Array oferece as vantagens exclusivas a seguir, em comparação com a sonda linear Phased Array:

- A sonda em forma de anel Phased Array pode detectar defeitos localizados em todos os ângulos sem precisar ser girada, ao passo que a sonda linear precisou ser girada em 180° para detectar defeitos localizados em todos os ângulos.

- A sonda em forma de anel Phased Array pode detectar defeitos perto da superfície em que a cabeça do parafuso encontra a rosca, sem usar um calço. Por outro lado, a sonda linear Phased Array exige um calço para aumentar o ângulo de desvio para conseguir detectar os defeitos próximos à superfície nessa área.

A partir dos resultados, supomos também que a sonda em forma de anel Phased Array terá melhor resultado em parafusos com um furo no meio, mas que a sonda linear Phased Array pode ser impedida pela característica, impossibilitando a detecção de defeitos. Experimentos subsequentes poderão ser realizados em parafusos reais com um furo central para confirmar as vantagens da sonda em forma de anel Phased Array nesses tipos de parafusos.