7.2 Spindeln, Schmiedestücke und Bolzen

Gewindestifte und Bolzen besitzen beide eine zylindrische Geometrie, die sich gewöhnlich zur Ultraschallprüfung eignet. Da Risse dazu neigen lotrecht zu den Enden aufzutreten, wird normalerweise bei langen Gewindestiften mit Senkrechteinschallung von beiden Enden geprüft. In beiden Fällen dient das typische Verfahren darin, das Rückwandecho zu identifizieren und nach Echos zu suchen, die vor diesem Maximum erscheinen, wenn der Prüfkopf auf dem Prüfteil vor und zurück bewegt wird.

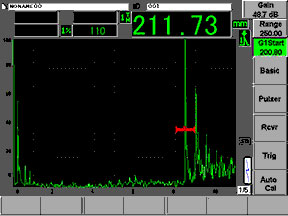

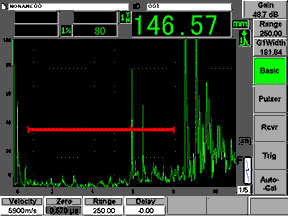

Bei der Prüfung von Bolzen muss der Prüfer die Echos vom Gewinde notieren, die durch das Prüfteil erzeugt wurden und nach Rissindikationen suchen, die vor dem Rückwandecho erscheinen. Beachten Sie, dass die Oberfläche des Bolzens ausreichend flach sein muss, um eine einwandfreies Ankoppeln zu ermöglichen. Daher kann es sein, dass Bolzen mit runden oder Sechskant-Köpfen nicht geprüft werden können. Mit Brückenbolzen verhält es ähnlich und sie können normalerweise mit Senkrechteinschallung auf Scherung überprüft werden. Das folgende Beispiel zeigt die Erkennung einer kleinen Auskerbung mit einem Riss von 212 mm (8,35 Zoll) in den Gewinden mit einem Kontaktprüfkopf (10 MHz). Das linke A-Bild zeigt das Rückwandecho von einem Bolzen ohne Fehler und das rechte A-Bild zeigt eine Indikation von der Referenzauskerbung im Teil mit Riss.

|  |

| Bolzen ohne Fehler, Blende an Rückwandecho | Indikation der Referenzauskerbung |

Während die Prüfung von Gewindestiften mit glatter Oberfläche, auch von sehr langen Gewindestiften, normalerweise schnell verläuft, erfordert die Prüfung von Gewindestiften mit wechselnden Durchmessern spezielle Berücksichtigungen. Einfügungen und Änderungen von großen zu kleinen Durchmesser können vorhersagbare Echos auf dem Bildschirm erzeugen, deren Positionen ihrem Abstand entsprechen und manchmal sind zusätzliche durch Modenwandlung entstandene Echos vorhanden, die durch die Schallbündelausbreitung und Reflexionen von den Seitenwänden entstanden sind. Der Prüfer muss die Position dieser bestehenden Indikationen notieren und dann zusätzlich nach lokalisierten Echos suchen. Der Prüfer muss auch auf ungeprüfte Bereiche achten, die nicht durch die Schallbündel erreicht wurden aufgrund der "Schatten" von den Veränderungen des Durchmessers. Oft kann durch das Prüfen beider Enden dieses Problem behoben werden. Bei abgesetzten Durchmessern können Vorlaufkeile für Longitudinalwellen mit kleinem Winkel eingesetzt werden, um das Schallbündel an einem spezifischen Punkt einzuschallen, wie an einer Ecke, an der ein Riss vermutet wird.

Schmiedeteile aller Größen können auf einen inneren Fehler, wie Lunker, Laminarrisse und Bruch, geprüft werden. Zur Prüfung aus zwei Richtungen wird häufig die Senkrechteinschallung eingesetzt, um Diskontinuitäten parallel und lotrecht zur Oberfläche des Prüfteils zu erkennen. Risse auf der Oberfläche werden am einfachsten mittels Wirbelstromprüfung als Ergänzung zur Ultraschallprüfung erkannt.