Wasserkühlplatten sind Wärmetauscher, die Wärme durch die Reibung der Flüssigkeit abführen, die über ihre Innenflächen strömt. Sie werden normalerweise für extrem leistungsstarke Komponenten verwendet, die so viel Wärme erzeugen, dass eine Luftkühlung nicht ausreicht. Die Stromerzeugungsindustrie verwendet sie beispielsweise für statische VAR-Generatoren (SVGs), die Automobilindustrie für Batterien für Elektrofahrzeuge, und der IT-Bereich für Fächer für große Server.

Die Wirksamkeit einer Wasserkühlplatte hängt von der Wärmeübertragungsfläche der Flüssigkeit und der Reibungskraft ab. Im Gegensatz zur Luftkühlung benötigt die Wasserkühlung einen Wasserkanal, damit die Flüssigkeit zirkulieren kann. Dieser Wasserkanal muss vollständig abgedichtet sein, um zu verhindern, dass Flüssigkeit austritt und ein Kurzschluss in elektrischen Geräten verursacht wird.

Schmelz- versus Rührreibschweißen von Leichtmetalllegierungen

Wasserkühlplatten werden typischerweise aus Aluminiumlegierungen hergestellt. Aufgrund ihrer schlechten Verschweißbarkeit ist die Schweißnaht anfällig für Fehler, wie thermische Risse, Porosität und Verschlackung, wenn das herkömmliches Schmelzschweißen zum Abdichten der Wasserkühlplatte verwendet wird. Schweißer müssen über ausgezeichnete Fähigkeiten im Schmelzschweißen und in der Verarbeitung verfügen, um eine qualitativ hochwertige Schweißnaht zu erzeugen. Die beim Schmelzschweißen entstehenden hohen Temperaturen und giftigen Dämpfe können gesundheitsschädlich sein. Eine effektive Lösung für diese Probleme bietet das Rührreibschweißen, das die Reibungswärme eines rotierenden Werkzeugs zum Verschweißen zweier Grenzflächen miteinander nutzt.

Im Vergleich zum Schmelzschweißen sind die Hauptvorteile vom Rührreibschweißen:

- Minimale Schweißverzerrung

- Bessere mechanische Eigenschaften von verschweißtem Metall

- Kein Füllmaterial erforderlich

- Sauberere und sicherere Arbeitsumgebung

- Einfacher zu bedienen

- Automatische Entfernung von Oxidzunder

- Einfachere Integration des Werkzeugs in automatisches und robotergestütztes Schweißen

- Effektiver bei rissanfälligen Leichtmetallen

Nachteile beim Rührreibschweißen und die Phased-Array-Lösung

Trotz seiner vielen Vorteile hat Rührreibschweißen auch einige Nachteile. Bei der Verwendung vom Rührreibschweißen auf Wasserkühlplatten können mechanische Fehler in der Naht zwischen Deckplatte und Bodenplatte auftreten. Sie treten typischerweise nahe dem Reibungspunkt des rotierenden Werkzeugs auf, in Form von winzigen Hohlräumen, die als Porosität bekannt sind. Sie neigen dazu, eine fast kontinuierliche Gruppe zu bilden, sind aber nicht leicht nachweisbar.

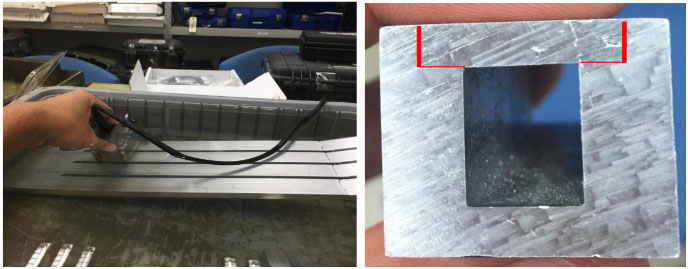

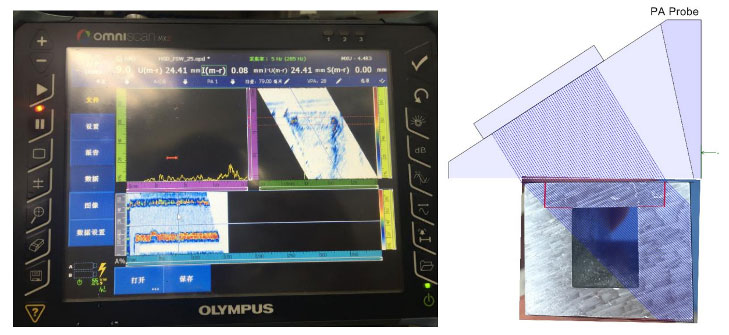

10L64-FSW PA-Sensor von Olympus und SFSW-N45S-WHC Wasserstreckenvorlaufkeil zur Prüfung der Rührreibschweißnähte auf einer Wasserkühlplatte (links) als Justierkörper und der Prüfbereich mit roten Linien (rechts)

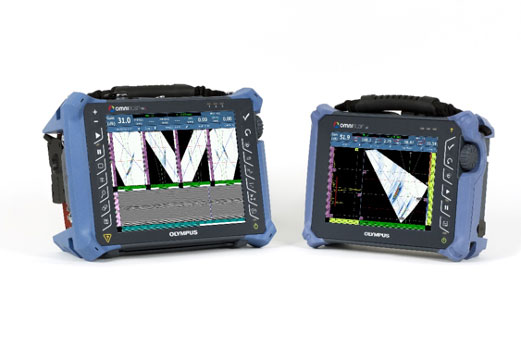

Die Phased-Array-Ultraschallprüftechnologie (PAUT) kann kleine Fehler in Rührreibschweißnähten erkennen. Die hier vorgestellte Lösung umfasst das OmniScan MX2 Prüfgerät und einen Sensor von Olympus und einen Vorlaufkeil, die für die Prüfung von Rührreibschweißnähten optimiert sind. Das OmniScan SX Phased-Array-Prüfgerät kann auch mit demselben Sensor und Vorlaufkeil verwendet werden, um diese Ergebnisse zu erzielen.

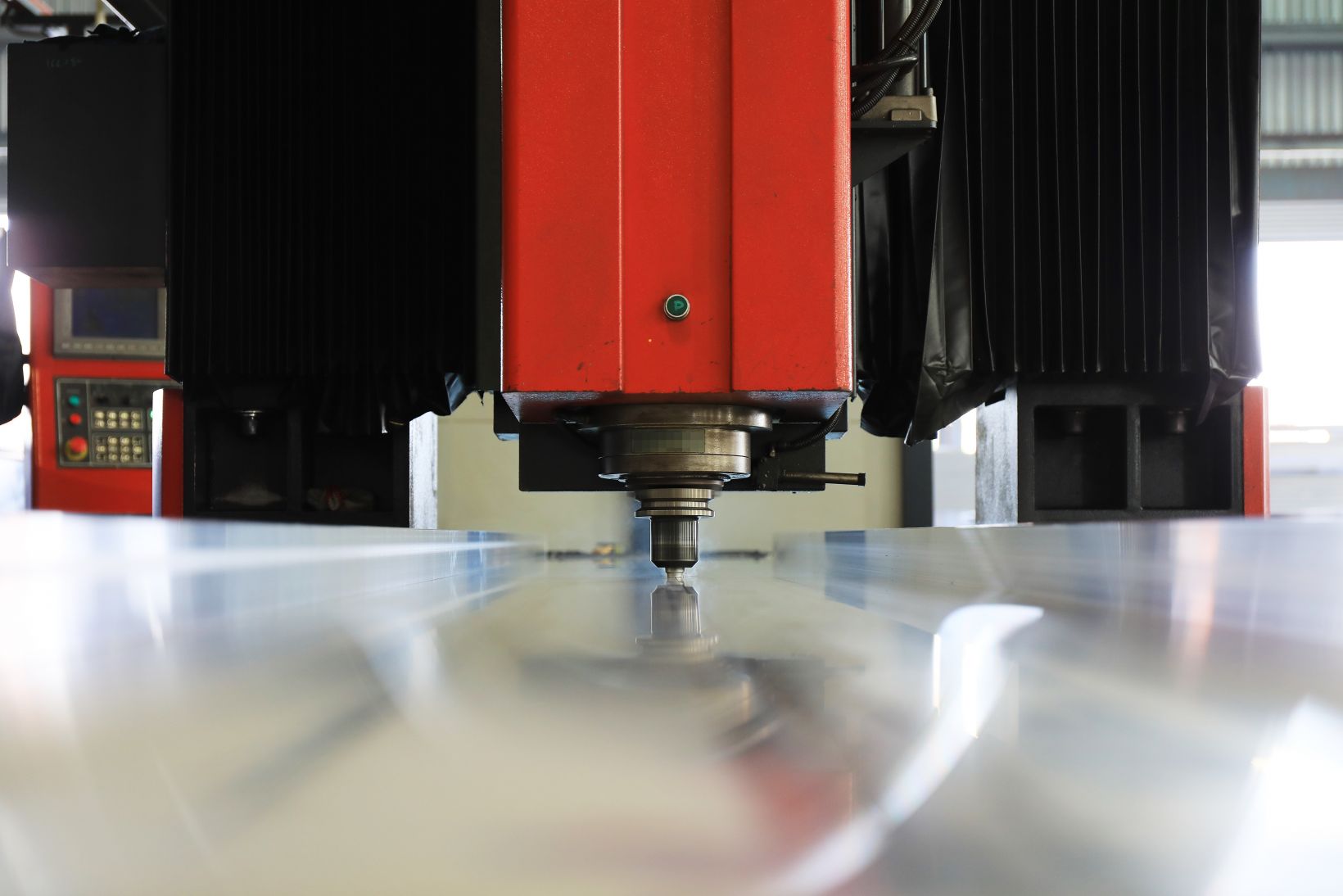

OmniScan MX2 Prüfgerät und PA-Sensor konfiguriert für einen Linien-Scan, der Ultraschallimpulse von 8 Elementen gleichzeitig mit einem 1-Element-Schritt sendet, insgesamt 64 Elemente, um eine 45-Grad-Scherwelle zu erzeugen

Präsentation der Ergebnisse: Analyse der Phased-Array-Bildgebungsdaten

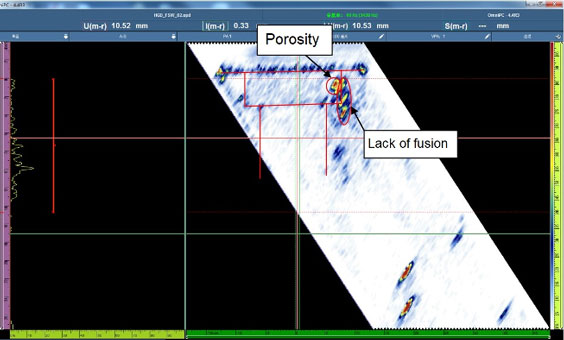

Der folgende Screenshot der Prüfanalyse der OmniPC Software zeigt die Prüfergebnisse des Justierkörpers. Es ist nicht nur die Porosität nahe der Oberfläche zu sehen, sondern auch die ungenügende Durchschweißung in der vertikal verlaufenden Schweißnaht, was darauf hindeutet, dass sie nicht richtig verschweißt wurde.

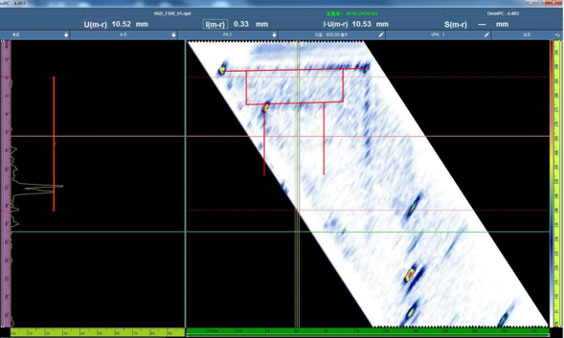

Die Prüfung von der anderen Seite des Justierkörpers zeigt die sauber verschweißte Schweißfläche, ohne erkennbare Fehler und mit geometrischer Reflexion der scharfen Kante.

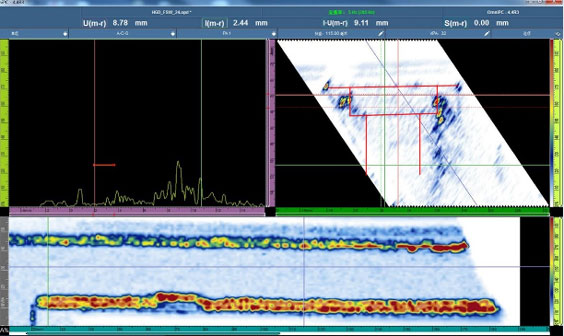

Die Prüfergebnisse des Testobjekts der Wasserkühlplatte sind unten dargestellt. Es ist zu sehen, dass auf beiden Seiten der Rührreibschweißnaht Fehler vorhanden sind, die sich über die gesamte Länge des Prüfteils erstrecken.

Einfach zu interpretierende Bildgebung einer ungenügenden Durchschweißung und Porosität in Rührreibschweißnähten

Mit der Ultraschall-Phased-Array-Technologie in Kombination mit speziellen Rührreibschweißsensoren und Vorlaufkeilen können wir sichtbare Porosität und versteckte ungenügende Durchschweißung bei Schweißnähten in Wasserkühlplatten deutlich erkennen. Die mit dem OmniScan MX2 (oder OmniScan SX) Prüfgerät erfassten Prüfbilder mit verschiedenen Datenanzeigen sind leicht zu interpretieren und geben den aktuellen Zustand des Prüfteils wieder.

OmniScan MX2 (links) und OmniScan SX (rechts) Phased-Array-Prüfgeräte

Ähnliche Artikel

Prüfung von Rührreibschweißnähten

Hinweis: Phased-Array-Untersuchung von Rührreibschweißnähten

Phased-Array-Ultraschall als Ersatz für die Durchstrahlungsprüfung