Extraktion, Filtration, Trocknen und Wiegen

Präzisionskomponenten dürfen nicht verunreinigt sein, da sie sonst nicht richtig funktionieren. Teile aus verunreinigten Komponenten können zu frühzeitigem Versagen führen. Die technische Sauberkeitsprüfung ist ein Verfahren, bei dem der Verunreinigungsgrad dieser Partikel gemessen wird, damit hochqualitative Endprodukte gewährleistet werden können. Im ersten Beitrag unserer sechsteiligen Artikelserie wird der erste Arbeitsschritt für die technischen Sauberkeitsprüfung untersucht: die Vorbereitungen (Extraktion, Filtration, Trocknen und Wiegen). Lassen Sie uns zunächst die Vorbereitungsschritte in einer Gesamtübersicht zur technischen Sauberkeitsprüfung einordnen:

- Vorbereitungen

- Extraktion

- Filtration

- Trocknen und Wiegen

- Prüfung

- Bilderfassung

- Partikelerkennung

- Größenmessung und Klassifizierung von Partikeln

- Extrapolation der Partikelanzahl und Normalisierung

- Berechnung des Verunreinigungsgrad

- Definition des Sauberkeitscodes

- Max. Abnahmeüberprüfung

- Trennung von reflektiven und nicht reflektiven Partikeln

- Faseridentifizierung

- Überprüfung der Ergebnisse

- Berichterstellung

Extraktion

Die zu prüfenden Komponenten werden in ein Extraktionskabinett in einem sauberen Raum platziert. Die Verunreinigungspartikel oder Rückstände können durch Fluten, Strahlwasser oder mittels Ultraschallbad entfernt werden.

Für verschiedene funktionsrelevante Komponenten in Fahrzeugen eignet sich die Extraktion mit einer Flüssigkeit. Die Spülflüssigkeit muss mit der Komponente und dem Filter kompatibel sein.

Beachten Sie, dass das Extraktionskabinett regelmäßig gereinigt werden muss, um die Entstehung von Verunreinigungsquellen zu vermeiden. Aus diesem Grund wird das leere Extraktionskabinett mehrmals gespült. Die Spülflüssigkeit wird gefiltert und dann auf Partikel untersucht. Die Menge der Rückstände wird nach 3 bis 4 Spülzyklen konstant, was zu einem Hintergrundwert der gegebenen Konfiguration (Spülung, Kabinett, Filter) führt. Es ist ausreichend die Filtermembran zu wiegen, um diesen Testwert zu erhalten.

Filtration

Die Spülflüssigkeit wird durch eine Membran gefiltert und die extrahierten Partikel sammeln sich am Filter. Diese Filtermembran wird in einer Filterhalterung befestigt, die Teil des Extraktionskabinett ist. Eine ölige Flüssigkeit wird sofort gefiltert. Eine festgelegte Ölmenge (ca. 50 ml) wird durch eine Vakuumfilterhalterung gezogen. Die Partikel bleiben auf einer Filterseite haften. Beachten Sie, dass ein Filter häufig nicht komplett mit Rückstandspartikeln bedeckt ist (der Filterrand ist mit einer Abdichtung versehen, was zu einer reduzierten Durchflussfläche führt). |  Filtermembran in einer Halterung im Extraktionskabinett |

Filtergrößen variieren zwischen 25 mm und 90 mm im Durchmesser. Die übliche Filtergröße und somit quasi der Standard für die technische Sauberkeit beträgt 47 mm. Filtermembranen bestehen aus verschiedenen Materialien:

- Zellulose: hervorragende Kompatibilität mit wässrigen Lösungen

- Polyester: einheitlicher Bildhintergrund, einfache Größenbestimmung bei der Partikelerkennung

- Glasfaser: geeignet für Lösungen mit hohem Feststoffgehalt oder mit hoher Viskosität

- Nylonnetz: sehr gute Beständigkeit gegenüber allen Lösungsmitteln, benötigt eine weiße Verstärkungsschicht, da es durchsichtig ist

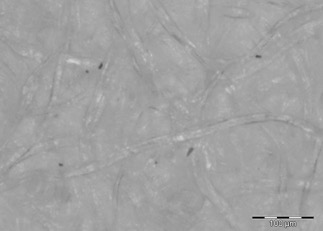

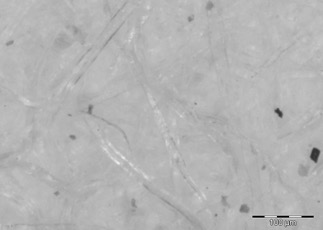

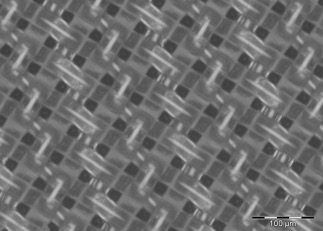

Filtermembran aus Zellulose |  Filtermembran aus Polyester |

Filtermembran aus Glasfaser |  Filtermembran aus Nylonnetz |

Trocknen und Wiegen

Die Filtermembran wird während den Vorbereitungen für weitere Analysen getrocknet. Spülflüssigkeit oder Öl kann mithilfe eines Exsikkators (eines Trockenapparats), eines Trockenschranks oder anderer Geräte getrocknet werden.

Die getrocknete Filtermembran (mit allen Fremdstoffen darauf) wird mit einer analytischen Waage mit integriertem Windschutz gewogen. Das gravimetrische Ergebnis ist ein erster Wert für die Rückstandspartikel, doch die Größe, Form und andere Parameter der Partikel sind noch weiter unbekannt.

Die gewogene Filtermembran wird anschließend in der Filterhalterung befestigt, sodass sie bereit für den nächsten Schritt der technischen Sauberkeitsprüfung ist: die Bilderfassung. Lesen Sie den zweiten Teil Bilderfassung und Partikelmessung unserer sechsteiligen Artikelserie über die Arbeitsschritte bei der technischen Sauberkeitsprüfung.