Videoskope bieten inzwischen weit mehr als nur eine grundlegende Bildgebung. Heutzutage verfügen moderne industrietaugliche High-End-Videoskope über ausgereifte Funktionen, die die Prüfung von Flugzeuggasturbinen präziser und zuverlässiger machen können.

Erfahren Sie hier mehr über zwei moderne Videoskopfunktionen, die Prüfern in der Luft- und Raumfahrtindustrie zuverlässige Messergebnisse ermöglichen.

1. Stereomessung

Die erste dieser ausgereiften Videoskopfunktionen, die präzise Bilddaten für die Prüfung von Flugzeugkomponenten liefert, ist die Stereomessung.

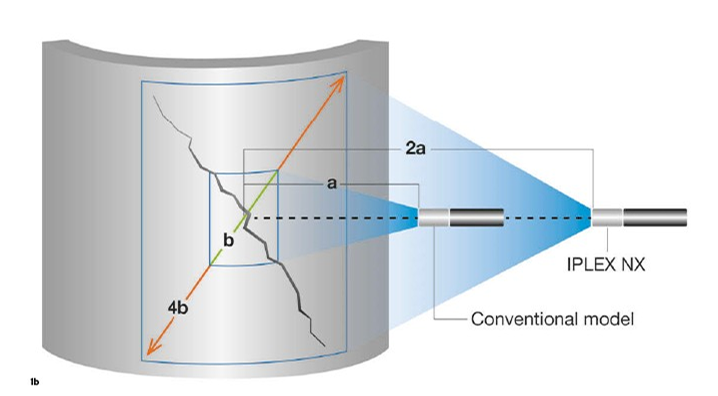

In Kombination mit der richtigen Optik ermöglicht die Stereomessung dem Prüfer, Fehler unabhängig vom Winkel zwischen Spitze und Ziel und Art des Fehlers in einer 3D-Ansicht zu quantifizieren. Darüber hinaus bietet die Stereomessung mit dem IPLEX NX Videoskop im Vergleich zu herkömmlichen Modellen ein 4-mal größeres Sichtfeld und eine höhere Schärfentiefe.

Wie profitieren Prüfer davon? Die Stereomessung bietet drei Hauptvorteile:

Höhere Erkennungswahrscheinlichkeit: Mit einem erweiterten Sichtfeld und einer höheren Schärfentiefe können weiter entfernt liegenee Fehler als mit herkömmlichen Einführungsteilen erkannt und gemessen werden. Das erhöht die Erkennungswahrscheinlichkeit. Schließlich kann nicht gemessen werden, was nicht erkannt wird.

Präzise Messungen: Moderne Videoskope verwenden zudem intelligente Techniken, um die Genauigkeit der Stereomessung zu verbessern. Unser IPLEX NX Videoskop verwendet beispielsweise eine 1:1-Übereinstimmung zwischen dem Einführungsteil und dem Stereospitzenadapter, sodass der Messalgorithmus den Fehlerbereich reduzieren kann, der mit zunehmender Entfernung der Spitze zum Ziel auftritt. Die optimierte Optik und der optimierte Bildsensor unterstützen zudem bei der Auswahl des besten Messpunkts für wiederholbare Ergebnisse.

Schneller beendete Prüfungen: Eine schnellere Prüfung bedeutet, einmalig zu prüfen und dabei die zuverlässigsten Ergebnisse zu erhalten. Die Qualität der Stereomessergebnisse hängt von der optimalen Entfernung zwischen Spitze und Ziel ab. Moderne Videoskope wie das IPLEX NX können eine Entfernung zwischen Spitze und Ziel in Echtzeit als 3D-Modell erstellen, bevor der Prüfer überhaupt mit der Messung beginnt. Diese IPLEX NX Funktion namens Multi Spot-Ranging ermöglicht schnellere und zuverlässigere Messergebnisse.

Die erweiterten Messfunktionen unseres industrietauglichen IPLEX NX Videoskops (a) ermöglichen detaillierte Messungen mit längeren Entfernungen (b).

Multi Spot-Ranging |

2. 3D-Modellierung

Selbst mit ausgereiften Stereomessfunktionen hängen genaue und präzise Messungen davon ab, wie genau Referenzpunkte und Messpunkte eingestellt sind. Das Einstellen dieser Parameter kann in bestimmten Situationen schwierig sein, z. B. bei Messungen von Teilen mit komplexer Beschaffenheit, schwierigen Lichtverhältnissen und unregelmäßigen Oberflächen.

Wie ermöglichen moderne Videoskope eine präzise Punktauswahl? Die Antwort lautet 3D-Modellierung.

Die 3D-Modellierungsfunktion unseres IPLEX NX Videoskops erleichtert beispielsweise die Visualisierung der genauen Form kritischer Komponenten. Zusätzlich zu den Standard-2D-Stereobildern werden mehr Daten über das Ziel in verschiedenen 3D-Ansichten erzeugt. Andere Vorteile der 3D-Modellierung sind:

Leistungsstarkes Rendering: Mit dem Reference Plane Rendering sind beispielsweise Vorsprünge und Vertiefungen anhand von Abstandswerten und farbcodierten 3D-Modellen schnell nachvollziehbar.

2D- und 3D-Ansichten in Echtzeit: Die Pixelauswahl wird in Echtzeit zwischen der Standard-2D-Stereoansicht und der 3D-Modellierungsansicht aktualisiert. Auf diese Weise können Prüfer visuell bestätigen, dass sich der ausgewählte Punkt dort befindet, wo er sich auf im dreidimensionalen Raum befinden sollte. So wird das Risiko falsch festgelegter Messpunkte und die Notwendigkeit einer erneuten Messung verringert.

Virtuelles Slicing von 3D-Modellen: Mit dieser Funktion können Sie problemlos unnötige Abschnitte aus dem 3D-Modell entfernen, um sich auf die entscheidenden Bereiche zu konzentrieren.

Nachdem Sie mit der Stereomessung und 3D-Modellierung vertraut sind, wird im Folgenden erläutert, wie Prüfer von diesen Funktionen bei der Sichtprüfung in der Praxis profitieren. Erfahren Sie mehr in der folgenden Fallstudie.

Fallstudie: Messen des Spitzenabstands mittels moderner Videoskope

Die Durchführung einer Messung des Spitzenabstands ist eine anspruchsvolle, aber wichtige Aufgabe bei der Prüfung von Flugzeugkomponenten. Es erfordert die korrekte Festlegung von Referenzpunkten. Das Ergebnis kann zu wichtigen Schlussfolgerungen führen, die die Motorleistung oder sogar die Sicherheit beeinflussen können.

Bei einer Messung des Spitzenabstands wird der Abstand zwischen der Schaufelspitze (z. B. in einem Hochdruckkompressor) und dem Triebwerksgehäuse untersucht.

Bei Gasturbinen ist der Abstand zwischen der Schaufelspitze und dem Gehäuse ein wichtiger Parameter für die Motorleistung. Ohne ausreichenden Abstand können die Schaufeln beschädigt werden. Ein zu großer Abstand hingegen bedeutet weniger Kompression und damit eine geringere Motorleistung.

Aus diesen Gründen ist es wichtig, dass der Spitzenabstand während der gesamten Lebensdauer des Motors innerhalb der Spezifikation bleibt.

Die Herausforderungen beim Messen des Spitzenabstands mit herkömmlichen Videoskopen

Das Messen des Spitzenabstands mit einem herkömmlichen Videoskop kann jedoch schwierig sein.

Der Grund: Eine Vergrößerung des Prüfbereichs bedeutet auch eine Vergrößerung des Abstands zum Zielobjekt innerhalb des Schärfentiefebereichs. Der größte Abstand zum Ziel beträgt bei einem herkömmlichen Einführungsteil jedoch häufig etwa 20 mm. Bei einem größeren Abstand wird die Genauigkeit erheblich beeinträchtigt. In manchen Fällen ist sogar keine Messung mehr möglich.

Wie werden genaue und präzise Messungen erhalten?

Bei der Messung komplexer Teile mit einem Videoskop sind zwei Faktoren zu berücksichtigen: die Größe des zu messenden Objekts und der Abstand zum Objekt. Diese Schlüsselfaktoren können die Messgenauigkeit beeinträchtigen. Deswegen muss schon vor dem Messen bekannt sein, wie weit die Spitze des Einführungsteils vom Objekt entfernt ist.

Vorteile für die Messung eines Spitzenabstands mit modernen Videoskopen

Um dieses Herausforderung zu bewältigen, können moderne Videoskope den Abstand der Spitze bis zum Ziel (oder Z-Abstand) im Live-Bild bestimmen, bevor die Messung beginnt.

Durch Messen der Z-Abstände aller Punkte innerhalb des Stereobilds kann das Videoskop Beispiele dieser Abstände in Echtzeit darstellen und dabei bis zu fünf einzelne Z-Werte in einem beliebigen Bereich des Stereobilds hervorheben. Dies hilft Ihnen, das Oberflächenprofil besser nachzuvollziehen und wichtige Details zu erkennen, um zuverlässige Messungen durchzuführen.

Diese Funktion erleichtert die Messung des Spitzenbstands erheblich, da der Winkel zwischen Videoskop und Spitzenabstand dazu führen kann, dass die Abstandsgrenzen falsch eingeschätzt werden. Daher wird zur Messung des Spitzenabstands eine Tiefen- oder Höhenmessung verwendet. Um diese Messung durchzuführen, muss eine Referenzebene an einer bekannten Oberfläche festgelegt werden. Dann werden Messungen lotrecht zu dieser Ebene durchgeführt.

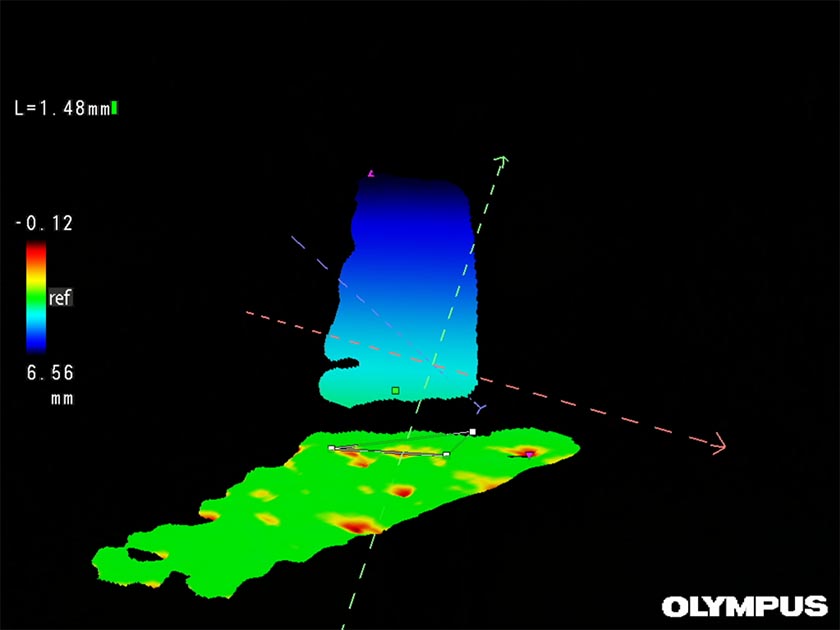

2D-Stereobild und 3D-Modell des Abstands zwischen Schaufel und Triebwerksgehäuse.

Das obige Bild stellt ein Beispiel aus der Praxis dar. Es zeigt ein zweidimensionales Stereobild und ein 3D-Modell eines Kompressorblatts nahe eines Triebwerksgehäuses. Das Bild wurde mit unserem industrietauglichen IPLEX NX Videoskop aufgenommen, mit dem genaue Messungen bei Abständen der Spitze zum Ziel von bis zu 60 mm durchgeführt werden können.

Hier wird eine Referenzebene auf der flachen Oberfläche des Gehäuses definiert. Die korrekte Ausrichtung der Ebene lässt sich schnell durch den Wechsel in den 3D-Modus überprüfen. Für eine klarere Sichtbarkeit kann eine Farbcodierung hinzufügt werden, wie in der Abbildung unten gezeigt.

Die Farbcodierung in einem 3D-Modell gibt an, ob Punkte einer Oberfläche über oder unter einem definierten Dreieck der Referenzebene liegen. Grün: in der Referenzebene Rot: darunter Blau: darüber

Wenn die Ebene korrekt definiert ist, kann der Spitzenabstand leicht gemessen werden. Im obigen Bild misst das ausgewählte Pixel 1,48 mm von der durch das Dreieck definierten Referenzebene.

Moderne Videoskope ermöglichen zuverlässige Prüfungen

Prüfungen in der Luft- und Raumfahrtindustrie sind für einen sicheren und effizienten Flugverkehr unerlässlich. Mit präzisen Messfunktionen für die Sichtprüfung wie Stereomessungen mit 3D-Modellierung können Prüfungen von Flugzeugkomponenten heute und in Zukunft zuverlässig durchgeführt werden.

Ähnliche Artikel

Video: IPLEX NX 3D-Modellierung

Anwendungsbeispiel: Sichtprüfung von Flugzeugturbinen gewerblicher Fluggesellschaften

Broschüre: Industrie-Videoskope IPLEX NX

Kontakt