La tecnologia dei videoscopi si è evoluta molto rispetto alle funzionalità di imaging di base. Attualmente i videoscopi all'avanguardia offrono delle funzionalità avanzate che possono assicurare una maggiore precisione e affidabilità alle ispezioni di turbine a gas di aerei.

Di seguito sono descritte le due funzionalità per videoscopi all'avanguardia che contribuiscono a rendere affidabili i risultati di misura.

1. Misura stereo

La misura stereo è la prima funzionalità avanzata del videoscopio che fornisce dei precisi dati di imaging per le ispezioni di aerei.

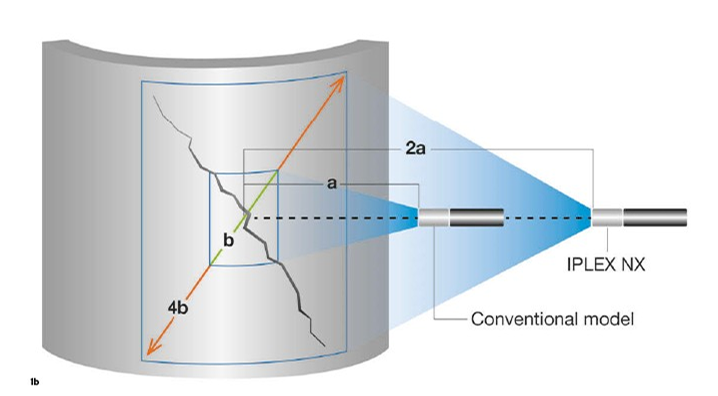

Combinata con le ottiche ottimali, la funzionalità di Misura stereo permette agli utenti di quantificare i difetti in termini tridimensionali, indipendentemente dall'angolo terminale-target e dal tipo di difetto. Inoltre, la misura stereo del videoscopio IPLEX™ NX consente un campo visivo 4 volte maggiore e una profondità di campo maggiore rispetto ai modelli convenzionali.

Quindi come può essere utile per gli operatori? La misura stereo risulta utile principalmente in tre modi:

Assicurare una maggiore probabilità di rilevamento: Un maggiore campo visivo e una maggiore profondità di campo significa che è possibile vedere e misurare i difetti da una distanza maggiore rispetto ai videoscopi convenzionali, assicurando una maggiore probabilità di rilevamento. In effetti, non è possibile misurare qualcosa che non si vede.

Misura di precisione: I videoscopi moderni inoltre adottano delle efficienti tecniche per migliorare la precisione delle misure stereo. I nostri videoscopi IPLEX NX, per esempio, adotta una corrispondenza di uno a uno tra il videoscopio e l'adattatore del terminale stereo, permettendo all'algoritmo di misura di ridurre l'errore che si produce con l'aumentare della distanza terminale-target. Inoltre le ottiche ottimizzate e il sensore dell'immagine permettono di scegliere il punto di misura ottimale per ottenere dei risultati ripetibili.

Realizzare le ispezioni più velocemente: Realizzare un'ispezione più velocemente significa effettuare un'ispezione una volta e ottenere il risultato più affidabile. La qualità dei risultati di misura stereo dipende dall'ottimale distanza terminale-target e i moderni videoscopi come l'IPLEX NX può produrre in tempo reale la distanza terminale-target in termini tridimensionali perfino prima che l'operatore realizzi una misura. Questa funzionalità dell'IPLEX NX, denominata Mult Soot-Ranging, permette di ottenere dei risultati di misura in modo più veloce e affidabile.

Le potenziate capacità di misura del nostro videoscopio industriale IPLEX NX (a) permette delle misure precise da distanze maggiori (b).

Multi Spot-Ranging |

2. Modellazione 3D

Anche con funzionalità di misura stereo avanzate, l'acquisizione precisa e accurata di misure dipende comunque dalla precisione con cui definire i punti di riferimento e i punti di misura. La definizione di questi parametri può risultare difficile in determinate situazioni, come nel caso di misure di componenti con contesti complessi, con condizioni luminose complicate e con superfici irregolari.

Pertanto i moderni videoscopi come consentono di assicurare misure precise in punti specifici? La risposta è la modellazione 3D.

Per esempio, la funzione di modellazione 3D dei nostri videoscopi IPLEX NX facilita la visualizzazione precisa di forme di componenti critiche. In effetti fornisce una maggiore conoscenza del target attraverso diverse viste 3D oltre a standard immagini stereo 2D. Altri vantaggi della modellazione 3D includono:

Rendering efficienti: Il rendering del Piano di riferimento, per esempio, permette di distinguere velocemente aree sporgenti e depresse con valori distanziali e modelli 3D codificati cromaticamente.

Collegamento 2D e 3D in tempo reale: La selezione dei pixel aggiorna in tempo reale la vista stereo 2D in tempo reale e la vista con modellazione 3D. Questo aiuta gli operatori a confermare visivamente la correttezza di posizionamento del pixel selezionato nello spazio 3D per ridurre il rischio di avere punti di misura posizionati erroneamente e di dover ripetere delle misure.

Sezionamento virtuale di modelli 3D: Con questa funzione è possibile rimuovere delle sezioni superflue dal modello 3D per concentrarsi su aree fondamentali.

Adesso che è stata fornita una descrizione delle misure stereo e della modellazione 3D, tratteremo i vantaggi pratici di queste avanzate funzioni di ispezione visiva remota. Continuare a leggere per la descrizione di un caso di studio relativo al settore aeronautico.

Caso di studio: Misura Tip Gap Clearance mediante i moderni videoscopi

La misura Tip Gap Clearance rappresenta una complessa ma importante operazione di ispezione degli aerei. Questa implica il corretto posizionamento di punti di riferimento e il risultato può condurre a conclusioni determinanti per l'efficienza del motore o perfino per le condizioni di sicurezza.

Per chi non avesse una piena conoscenza dell'argomento, nella misura Tip Gap Clearance si fa riferimento alla distanza tra l'estremità della pala (per esempio in un modulo con compressore a alta pressione) e la carenatura di estremità della turbina.

Nelle turbine a gas, la distanza tra l'estremità della pala e la carenatura di estremità è fondamentale per le prestazioni del motore. Se non può essere assicurata una distanza ottimale, le pale possono danneggiarsi. Una distanza eccessiva indurrà una minore compressione e una riduzione dell'efficienza del motore.

Per queste ragioni è essenziale che la Tip Gap Clearance rientri nelle tolleranze per l'intera durata di vita del motore.

Le problematiche relative alle misure Tip Gap Clearance mediante i videoscopi convenzionali

Tuttavia l'effettuazione di misure Tip Gap Clearance con un videoscopio convenzionale può risultare complesso.

Questo è il motivo: Con l'ampliamento dell'area di ispezione ci si allontana dall'oggetto target nell'ambito della profondità di campo dell'obiettivo. Tuttavia la distanza limite dal target per un videoscopio convenzionale è circa di 20 mm. Oltre questa distanza la precisione diminuisce significativamente. In alcuni casi la misura è impossibile.

Pertanto come è possibile effettuare delle misure accurate e precise?

Esistono due fattori da considerare quando si misurano componenti critiche mediante un videoscopio: le dimensioni dell'oggetto da misurare e la distanza dall'oggetto. Questi fondamentali fattori possono influenzare la precisione di misura, pertanto è necessario conoscere la distanza tra il terminale del videoscopio e l'oggetto prima di effettuare la misura.

I vantaggi relativi alle misure Tip Gap Clearance mediante i videoscopi moderni

Per gestire questo aspetto, i moderni videoscopi possono determinare la distanza terminale-target (distanza Z) sull'immagine in tempo reale prima di iniziare le misure.

Misurando le distanze Z di tutti i pixel dell'immagine stereo, il videoscopio può mostrare un campionamento di queste distanze in tempo reale, evidenziano fino a cinque singoli valori Z in ogni area dell'immagine stereo. Questo contribuisce a definire il profilo superficiale e acquisire dettagli importanti per effettuare misure affidabili.

Questa funzionalità facilita significativamente le misure Tip Gap Clearance, visto che l'angolo tra il videoscopio e la distanza tra l'estremità della pala e la carenatura di estremità della turbina può generare un'erronea percezione dei limiti spaziali. Per questa ragione, una misura Tip Gap Clearance è acquisita come misura della distanza in termini di profondità e altezza. Per effettuare questa misura è necessario definire un piano di riferimento relativamente a una superficie nota e acquisire misure perpendicolarmente a questo piano.

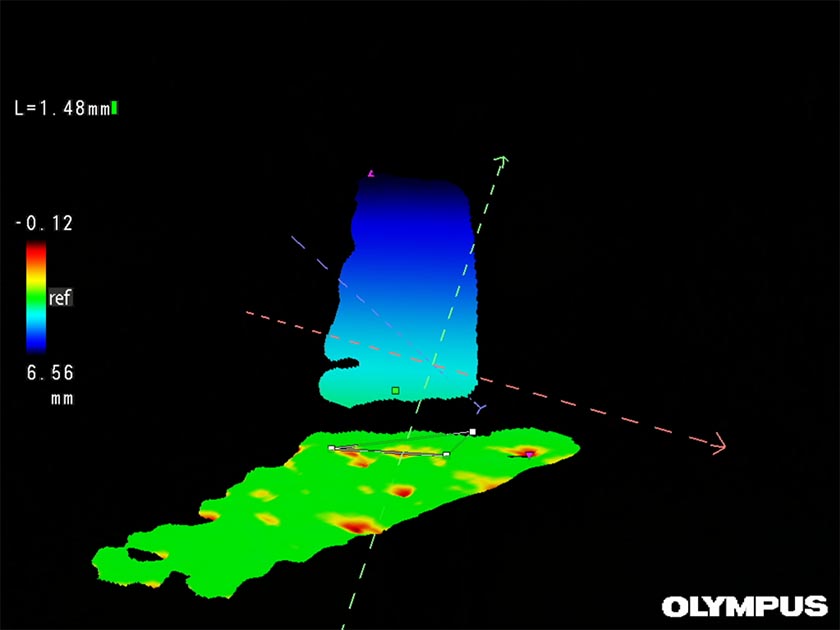

Immagine stereo 2D e modello 3D della distanza tra l'estremità della pala e la carenatura di estremità della turbina.

Per vederne un esempio pratico riferirsi alla precedente immagine. Mostra un'immagine stereo 2D e un modello 3D di una pala di un compressore vicino alla carenatura di estremità della turbina. L'immagine è stata acquisita mediante il nostro videoscopio industriale IPLEX NX, il quale può realizzare delle precise misure con distanze terminale-target fino a 60 mm.

I questo caso, un piano di riferimento è definito nella superficie piana della carenatura di estremità della turbina. È possibile verificare velocemente la corretta orientazione del piano passando alla modalità 3D. Per ottenere una maggiore chiarezza visiva, è possibile aggiungere una codificazione cromatica come illustrato nella seguente immagine.

La codifica cromatica in un modello 3D indica se i punti di una superficie sono posizionati al di sopra o al di sotto di un definito triangolo del piano di riferimento. Verde: Nel piano di riferimento Rosso: Al di sotto del piano di riferimento. Blu: Al di sopra del piano di riferimento.

Una volta che si ritiene di avere definito correttamente il piano, è semplice effettuare la misura Tip Gap Clearance. Nella precedente misura il pixel selezionato misura 1,48 mm dal piano di riferimento definito dal triangolo.

I moderni videoscopi assicurano l'affidabilità dei voli futuri

Le ispezioni nel settore aerospaziali sono essenziali per assicurare viaggi aerei efficienti e sicuri. Le precise capacità di misura RVI come le misure stereo con modellazione 3D può assicurare la realizzazione di ispezioni affidabili di aerei, nel presente e in futuro.

Contenuti correlati

Video: Modellazione 3D per l'IPLEX NX

Nota applicativa: Ispezioni visive di motori di aerei commerciali

Brochure: Videoscopi industriali IPLEX NX

Sempre in contatto