Fokusvorlaufkeile für die passive Achse

Simon Alain

Nicolas Badeau

Phased-Array-Fokusvorlaufkeile können Ausschussraten dank einer verbesserten Größenauflösung der Fehlerlänge verringern

Viele Akustik- und Prüfeinstellparameter werden anhand ebener Standards (Bleche) validiert, obwohl die Prüfungen selbst an gekrümmten Oberflächen erfolgen. Da das Schallbündel an den verschiedenen Grenzflächen (z. B. Grenzfläche zwischen Vorlaufkeil und Rückwand) durch den Krümmungsradius beeinflusst wird, kann sich das Signal des gemessenen Fehlers eines Blechs erheblich vom Signal eines Rohrs unterscheiden. Um diese Herausforderung zu bewältigen, hat Olympus eine Phased-Array-Fokusvorlaufkeilserie für die passive Achse entwickelt.

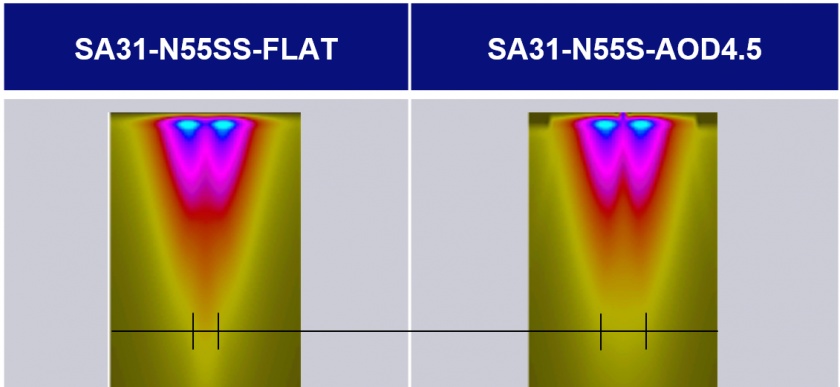

Durchschallt ein Ultraschallbündel eine gekrümmte Oberfläche, verhält sich die Grenzfläche je nach Geschwindigkeitsverhältnis des Mediums als Sammellinse oder Streuungslinse. In den meisten ZfP-Anwendungen gelangt der Ultraschall von einem Medium mit niedriger Geschwindigkeit (wie einem Rexolite Vorlaufkeil) über eine konvexe Grenzfläche (wie eine Rohraußenoberfläche) zu einem Medium mit hoher Geschwindigkeit (wie Kohlenstoffstahl). Dies führt zu einem Streuungseffekt, der eine Schallbündelausbreitung verursacht. In den folgenden Abbildungen (siehe Abbildung 1) sind Schallbündelsimulationen (mittels CIVA Software) mit unterschiedlichen Schallbündeln in der passiven Achse auf einer ebenen Fläche (links) und der Entsprechung beim Eintreten in die Außenfläche eines Rohrs mit einem Außendurchmessers (AD) von 4,5 Zoll (rechts) abgebildet. Beim ersten Medium handelt es sich um Rexolite (Druckwellengeschwindigkeit von 2330 m/s) und beim zweiten Medium um Kohlenstoffstahl (Transversalwellengeschwindigkeit von 3240 m/s).

Abbildung 1: Schallbündelsimulation mit einem ebenen Blech (links) und einem Rohr mit einem AD von 4,5 Zoll (rechts)

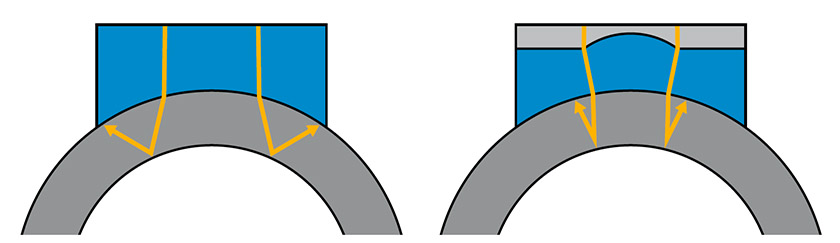

In Abbildung 2 verhält sich der Innendurchmesser (ID) der Rohroberfläche (oder der Rückwand) wie eine weitere Streuungslinse, die die Schallbündelausbreitung noch erweitert.

Abbildung 2: Schallbündelausbreitung eines Standard-Vorlaufkeils (links) und eines Phased-Array-Fokusvorlaufkeils (rechts)

Bedeutung der Schallbündelbreite für die Messung der Prüflänge

Bei den meisten ZfP-Anwendungen, einschließlich der Rundschweißnahtprüfung, verläuft die Prüfrichtung entlang der passiven Achse des Phased-Array-Sensors, und die Messung der Fehlerlänge erfolgt mithilfe eines codierten Systems. Am häufigsten erfolgt die Fehlergrößenbestimmung mit einem 6 dB Amplitudenabfall. Der Vorteil dieser Methode ist, dass die Fehlerlänge nicht von der Schallbündelbreite beeinträchtigt wird. Doch dies funktioniert nur, wenn die Fehlerlänge über die Schallbündelbreite hinaus geht. Ist die gemessene Fehlerlänge kürzer als die Schallbündelbreite, entspricht sie der Schallbündelbreite. Zum Beispiel kann ein 5 mm breites Schallbündel nur einen Fehler messen, der mindestens 5 mm lang ist. Dies bedeutet, dass alle Fehler mit einer Länge von weniger als 5 mm als 5 mm gemessen werden.

Phased-Array-Fokusvorlaufkeile

Standard-Phased-Array-Sensoren werden herkömmlich mit ebenen Elementen versehen, da diese einfach und vielseitig einzusetzen sind. Jedoch wurden einige Sensoren, speziell für die Prüfung von Rohren mit kleineren Durchmessern, mit gekrümmten Elementen entwickelt (z. B. Sensoren für konkave Krümmungen in der Höhe), um möglicher Streuung an den Grenzstellen des Prüfteils entgegenzuwirken. Doch dieser Krümmungswert ist unveränderlich und daher nicht für verschiedene Durchmesserbereiche optimiert.

Versuchsergebnisse

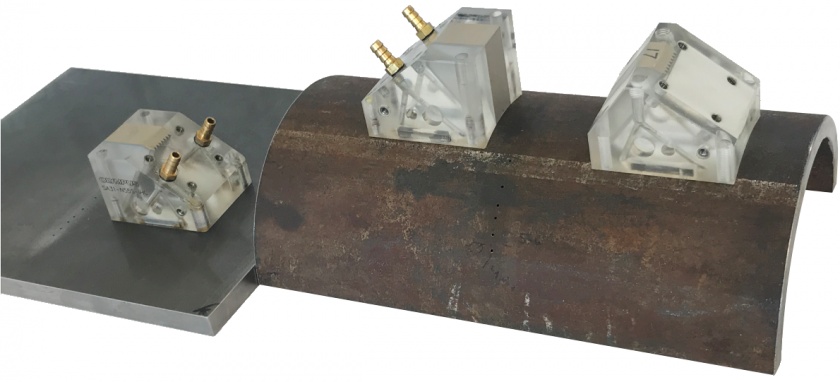

Es wurden zwei Prüfteile mit vertikalen Durchgangslöchern von 1 mm Durchmesser in verschieden Abständen angefertigt. Prüfteile und Vorlaufkeile sind in Abbildung 4 gezeigt. Das erste Prüfteil ist ein Blech (links) und das zweite Prüfteil ist ein halbes Rohr (rechts) mit einem Außendurchmesser von 4,5 Zoll. Ein Rexolite Standard-Vorlaufkeil (SA31-N55S-IHC) mit einer ebenen Unterseite wurde zur Datenerfassung auf dem Blech und zwei andere Vorlaufkeile mit einer gekrümmten Unterseite passend zum Rohrdurchmesser verwendet, um Daten des gekrümmten Prüfteils zu erfassen. Einer der gekrümmten Vorlaufkeile war ein Rexolite Standardmodell (SA31-N55S-IHC-AOD4.5) und der andere ein Fokusvorlaufkeil aus Verbundwerkstoff (SA31-N55S-PAF18-AOD4.5) mit einer Linsenradius von 18 mm.

Abbildung 4: Blech mit einem ebenen Standard-Vorlaufkeil (links) und ein halbes Rohr mit einem Standard-Vorlaufkeil und einem Fokusvorlaufkeil (rechts)

In diesem Versuch wurde die Schallbündelbreite mit drei unterschiedlichen Vorlaufkeilen anhand der Kantenechos der Durchgangsbohrungen des ID (direktes Auftreffen) und des AD (zweite Umlenkung) mittels eines 6 dB Amplitudenabfalls gemessen.

Für alle drei Vorlaufkeile wurden die gleichen Ultraschalleinstellungen verwendet: eine lineare Abtastung mit einem 55°-Einschallwinkel (gegebener Winkel des Vorlaufkeils) in Transversalwellen mit Aperturen von 8 Elementen mit einem 5L32-A31 Sensor. Die Eigenschafen der aktiven Apertur des Sensors sind:

- 32 Elemente

- 0,6 mm Abstand

- 19,2 mm aktiver Bereich

- 10 mm Höhe

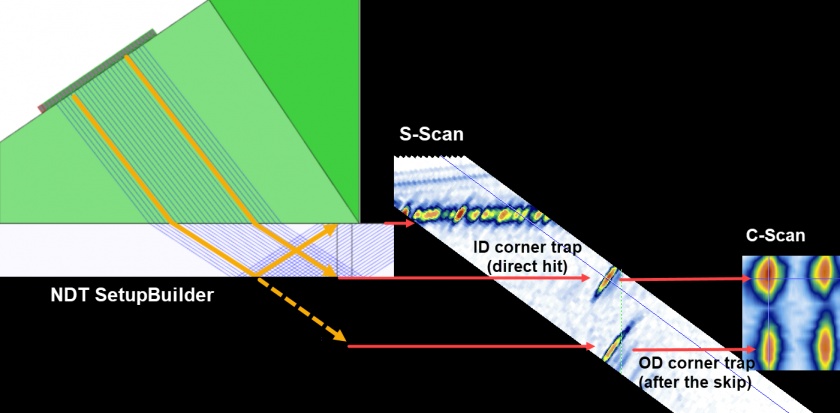

Abbildung 5 zeigt die unterschiedlichen Ansichten von C-Bild, S-Bild und RayTracing-Darstellung. Eine Ansicht der NDT SetupBuilder Software (links) zeigt, wie das untere Schallbündel das Kantenecho des AD nach einer Reflektion an der Rückwand erzeugt und wie das obere Schallbündel das Kantenecho des ID erzeugt. Im S-Bild (mittig) erscheint das Kantenecho des ID höher als das des AD, da es zeitlich eher ankommt. Im C-Bild (rechts) sind die Kantenechos des AD und ID überlagert für jede Durchgangsbohrung in Abtastrichtung dargestellt.

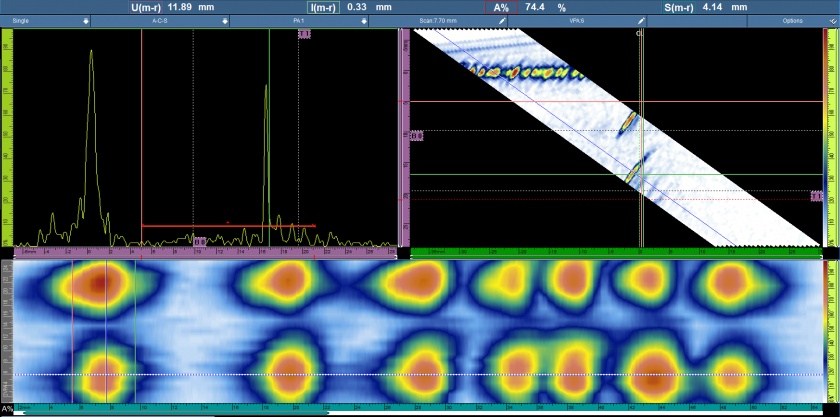

Der erste Datensatz (siehe Abbildung 6) wurde mit einem Standard-Vorlaufkeil auf einem ebenen Blech erfasst. Obwohl die Reflektoren nicht komplett einheitlich sind, sind die Kantenechos der sieben Durchgangsbohrungen leicht zu identifizieren. Die Amplitude der Indikationen des ID und AD sind ähnlich. Anhand des 6 dB Amplitudenabfalls wurde die Schallbündelbreite mit 5,0 mm am ID und 4,1 mm am AD gemessen. Die Ergebnisse sind in Tabelle 1 zusammengefasst.

Abbildung 6: A-Bild, S-Bild und C-Bild zeigen erfasste Daten mit einem Standard-Vorlaufkeil auf einem ebenen Blech.

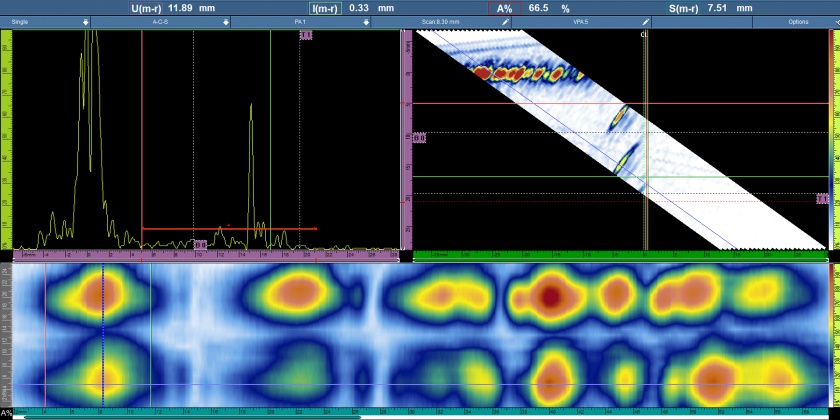

Abbildung 7 zeigt den zweiten Datensatz, der mit einem Standard-Vorlaufkeil auf einem halben Rohr mit einem AD von 4,5 Zoll gemessen wurde. Die Signalamplitude und Fehlerdarstellung im C-Bild sind im Vergleich zu den vorherigen Ergebnissen abgeschwächt. Die Anzahl der vorhandenen einzelnen Indikationen im Prüfteil ist schwierig zu bestimmen. Die gemessene Schallbündelbreite betrug 5,7 mm am ID und 7,5 mm am AD. Eine Schallbündelbreite von 7,5 mm bedeutet, dass alle Indikationen mindestens 7,5 mm lang sind. Je nach Standard, wie ASME B31, beträgt die maximale akzeptierbare Fehlerlänge 6 mm oder 6,4 mm, je nach ASME Code Case, und alle mit dieser Einstellung erkannten Indikationen würden die gestellten Anforderungen nicht erfüllen.

Abbildung 7: A-Bild, S-Bild und C-Bild zeigen erfasste Daten mit einem Standard-Vorlaufkeil auf einem Rohr mit einem AD von 4,5 Zoll.

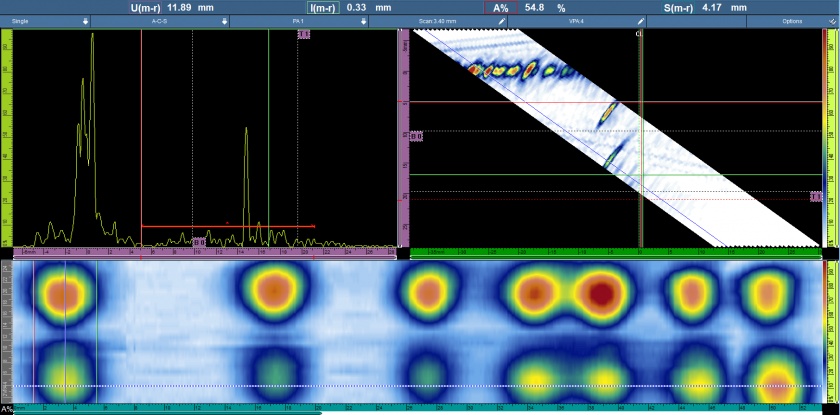

Die dritte und letzte Abtastung (siehe Abbildung 8) erfolgte mit einem Fokusvorlaufkeil auf einem halben Rohr mit einem AD von 4,5 Zoll. Das C-Bild ist deutlich besser im Vergleich zum Standard-Vorlaufkeil (siehe Abbildung 8). Das Gesamtbild ist zudem sogar noch schärfer als das vom ebenen Blech. Die gemessene Schallbündelbreite betrug 3,5 mm am ID und 4,2 mm am AD.

Abbildung 8: A-Bild, S-Bild und C-Bild zeigen erfasste Daten mit einem Fokusvorlaufkeil auf einem Rohr mit einem AD von 4,5 Zoll.

| ID

[mm] | AD

[mm] | |

|---|---|---|

| Standard-Vorlaufkeil (Blech) | 5,0 | 4,1 |

| Standard-Vorlaufkeil (Rohr) | 5,7 | 7,5 |

| Fokusvorlaufkeil (Rohr) | 3,5 | 4,2 |

Tabelle 1: Zusammenfassung der gemessen Schallbündelbreiten

Andere Einflüsse der Linse auf das Ultraschallsignal

Das Material zur Erzeugung des Linseneffekts im Fokusvorlaufkeil wurde mit einer Impedanz gewählt, die der des Rexolite Vorlaufkeils möglichst ähnelt, um so akustisches Nachschwingen innerhalb der dünnen Deckschicht zu vermeiden, aber mit einem geringen Unterschied bez. der Schallgeschwindigkeit, damit das Schallbündel fokussieren kann.

Der Versuch wurde durchgeführt, um den Verstärkungsunterschied an einer bestimmten Amplitude zwischen der neuen Fokusvorlaufkeilserie und der Standard-Vorlaufkeilserie zu bestimmen. Die Prüfungen wurden mit zwei Vorlaufkeilen (Standard und Fokus) im 250-%-Modus des OmniScan MX2 Prüfgeräts an zwei Bohrungen des halben Rohrs durchgeführt. In der Nachverarbeitung wurde die numerische Verstärkung geändert, um jede Indikation auf 80 % der ganzen Bildschirmhöhe zu bringen. Tabelle 2 enthält die Endwerte der Verstärkung in dB für jede Indikation und Vorlaufkeil-Kombination. Beachten Sie, dass die für den Fokusvorlaufkeil erforderliche Verstärkung geringer ist als die für den Standardvorlaufkeil, da die Energie fokussiert wird.

| ID#1

(dB) | ID#2

(dB) | |

|---|---|---|

| Standard-Vorlaufkeil (Rohr) | 43,7 | 43,7 |

| Fokusvorlaufkeil (Rohr) | 41,6 | 42,3 |

| Unterschied | -2.1 | -1.4 |

| Durchschnittlicher Unterschied | -1.75 | |

Tabelle 2: Verstärkungsunterschied zwischen Standard-Vorlaufkeil und Fokusvorlaufkeil

Fazit

Der Versuch verdeutlicht die negative Beeinträchtigung der die Auflösungskapazität bei der Bestimmung der Fehlerlänge durch die Prüfteilkrümmung. Dank der neuen Fokusvorlaufkeilserie kann die Schallbündelstreuung, die durch die AD-Krümmung des Prüfteil verursacht wird, mit einer einfachen Lösung kompensiert werden, die mit Standard-Phased-Array-Sensoren kompatibel ist. Aufgrund der daraus resultierenden geringeren Schallbündelbreite kann die neue Fokusvorlaufkeilserie kleinere Fehler messen und schärfere Bilder liefern, was die Dateninterpretation vereinfacht und die Ausschussrate verringert.

Referenz

Angaben aus der Patentrolle: Patentnummer: US9952183.

Anmeldungsnummer: US14/851739