Série de sabots de focalisation sur l’axe passif (PAF)

Simon Alain

Nicolas Badeau

Les sabots de focalisation multiéléments diminuent le taux de rejets pendant les inspections en améliorant la résolution pour la mesure de la longueur des défauts

Souvent, la validation des paramètres de configuration acoustique et d’inspection se fait sur des plaques ou des blocs plats, et ce, même si les inspections sont effectuées sur des surfaces courbes. Puisque le faisceau est sensible au rayon de courbure présent aux diverses interfaces (par exemple, l’interface sabot-pièce et la paroi de fond), la réponse pour un défaut mesuré sur une plaque peut être très différente de la réponse sur un tuyau. Pour remédier à ce problème, Olympus a conçu une série de sabots de focalisation sur l’axe passif (PAF).

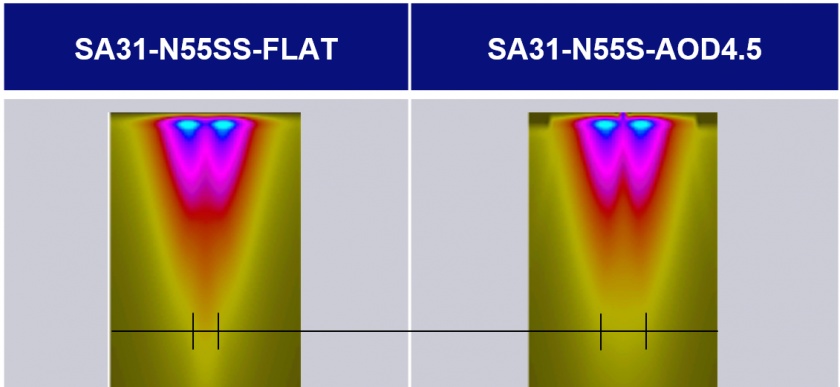

Lorsqu’un faisceau ultrasonore se propage en traversant une surface courbe, l’interface agit comme une lentille convergente ou divergente, selon le matériau (le rapport de vitesse de propagation des ultrasons étant différent d’un matériau à l’autre). Dans la plupart des applications courantes de contrôle non destructif, les ultrasons passent d’un matériau à faible vitesse de propagation (comme un sabot en Rexolite) à un matériau à grande vitesse de propagation (comme de l’acier non allié), en traversant une interface convexe (comme une surface extérieure de tuyau). Il en résulte un effet de lentille divergente provoquant l’élargissement du faisceau. Les images ci-dessous (voir la figure 1) illustrent des simulations de faisceau créées à l’aide du logiciel CIVA. Elles montrent les différences entre le faisceau dans l’axe passif sur une surface plane (à gauche) et son équivalent lorsqu’il traverse la surface d’un tuyau d’un diamètre extérieur de 4,5 po (à droite). Le premier matériau est du Rexolite (vitesse de propagation des ondes de pression de 2330 m/s), et le deuxième matériau est de l’acier non allié (vitesse de propagation des ondes transversales de 3240 m/s).

Figure 1 – Simulation de faisceau dans une plaque plate (à gauche) et dans un tuyau d’un diamètre extérieur de 4,5 po (à droite)

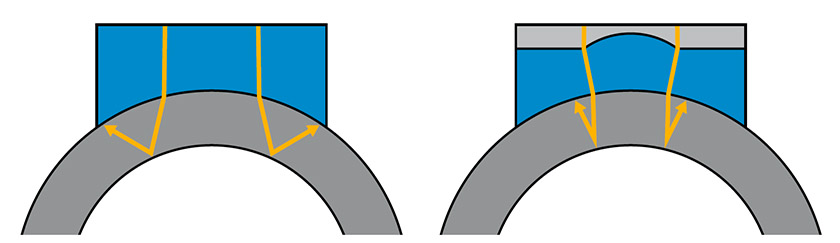

Comme illustré sur la figure 2, la surface du diamètre intérieur (ou paroi de fond) du tuyau agit comme une autre lentille divergente, ce qui élargit encore davantage le faisceau.

Figure 2 – Trajectoire de divergence du faisceau pour un sabot standard (à gauche) et un sabot PAF (à droite)

Importance de la largeur du faisceau durant le balayage pour la mesure de la longueur des défauts

Dans la plupart des applications de contrôle non destructif, le balayage se fait le long de l’axe passif de la sonde multiélément, et la mesure de la longueur d’un défaut s’effectue au moyen d’un système codé. La méthode de mesure fondée sur l’amplitude la plus fréquemment utilisée est la technique de chute d’amplitude de 6 dB. L’avantage de cette méthode est que la largeur du faisceau n’a pas d’influence sur la mesure de la longueur du défaut. Toutefois, cela n’est vrai que si le défaut est plus long que la largeur du faisceau. Pour un défaut plus court que la largeur du faisceau, la longueur mesurée correspondra à la largeur du faisceau lui-même. Par exemple, le plus court défaut qu’un faisceau d’une largeur de 5 mm permettra de mesurer aura une longueur de 5 mm. Cela signifie que pour tous les défauts plus petits que 5 mm, la mesure obtenue sera de 5 mm.

Sondes multiéléments de focalisation

Les sondes multiéléments standards ont toujours été conçues avec des éléments plats en raison de la simplicité et de la polyvalence de ceux-ci. Certaines sondes spécialement conçues pour l’inspection de tuyaux de petits diamètres comportent des éléments courbes, comme les sondes à courbure concave sur l’axe horizontal. Ces éléments courbes permettent de contrer une partie de la divergence qui se produit aux interfaces des pièces. Cependant, leur valeur de courbure est fixe et n’est donc pas optimisée pour une large gamme de diamètres.

Résultats expérimentaux

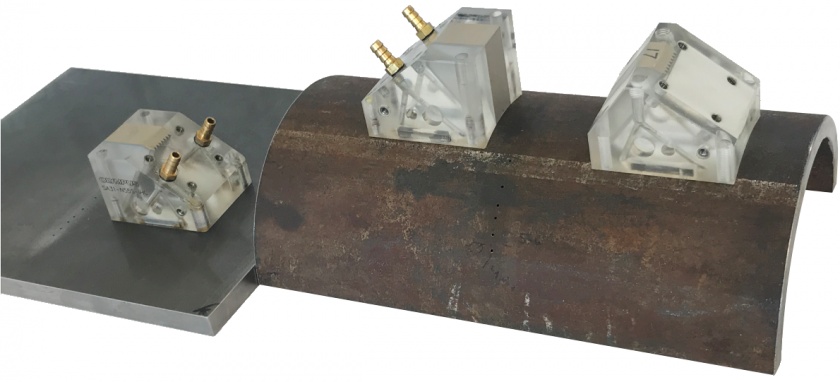

Deux pièces ont été fabriquées avec des trous traversants verticaux d’un diamètre de 1 mm et différemment espacés. Les pièces et les sabots qui ont été utilisés sont présentés sur la figure 4. La première pièce est une plaque (à gauche) et la deuxième est un demi-tuyau d’un diamètre extérieur de 4,5 po (à droite). Un sabot standard en Rexolite (SA31-N55S-IHC) avec face inférieure planaire a été utilisée pour acquérir des données sur la plaque, alors que deux autres sabots avec face inférieure courbe adaptée au diamètre du demi-tuyau ont été utilisés pour acquérir des données sur ce dernier. L’un des sabots courbes était un modèle standard en Rexolite (SA31-N55S-IHC-AOD4.5), et l’autre était un sabot PAF en composite (SA31-N55S-PAF18-AOD4.5) ayant un rayon de lentille de 18 mm.

Figure 4 – Plaque avec sabot plat standard (à gauche) et demi-tuyau avec sabot standard et sabot PAF (à droite)

L’objectif de l’expérience était de mesurer, au moyen de la technique de chute d’amplitude de 6 dB, la largeur de faisceau obtenue avec les trois différents sabots en utilisant les réflexions d’échos de coin des trous traversants sur la paroi intérieure (coup direct) et la paroi extérieure (deuxième demi-bond).

La même configuration ultrasonore a été utilisée pour les trois sabots : un balayage linéaire où des ondes transversales étaient produites à un angle de réfraction de 55 degrés (angle naturel du sabot) par une sonde 5L32-A3 avec ouvertures de huit éléments. Voici les caractéristiques d’ouverture active de la sonde :

- 32 éléments

- Pas de 0,6 mm

- Zone active de 19,2 mm

- Élévation de 10 mm

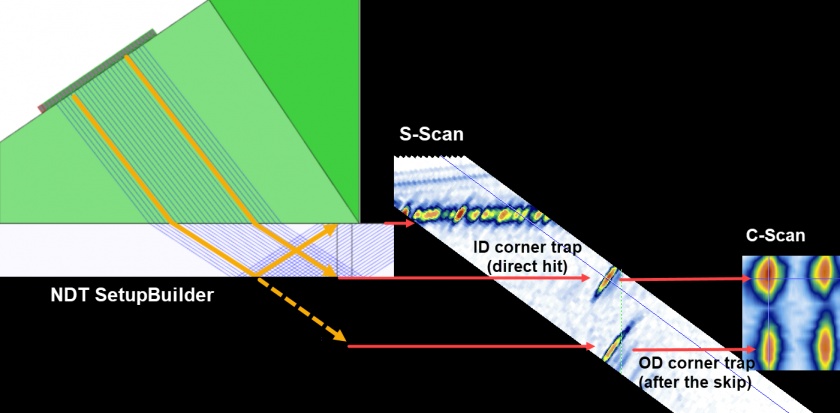

La figure 5 montre le lien entre le C-scan, le S-scan et la représentation du traçage des rayons. À gauche, une vue du logiciel NDT SetupBuilder montre que les faisceaux inférieurs génèrent un écho de coin sur la paroi extérieure après une réflexion sur la paroi du fond. Elle montre également que les faisceaux supérieurs génèrent un écho de coin sur la paroi intérieure. Sur le S-scan (au centre), l’écho de coin généré sur la paroi intérieure apparaît plus haut que l’écho de coin généré sur la paroi extérieure puisqu’il arrive plus tôt. Sur le C-scan (à droite), les échos de coin générés sur les parois extérieures et intérieures sont représentés l’un en dessous de l’autre pour chaque trou traversant dans la direction du balayage.

Figure 5 : Représentation montrant le lien entre le C-scan, le S-scan et les images de traçage des rayons

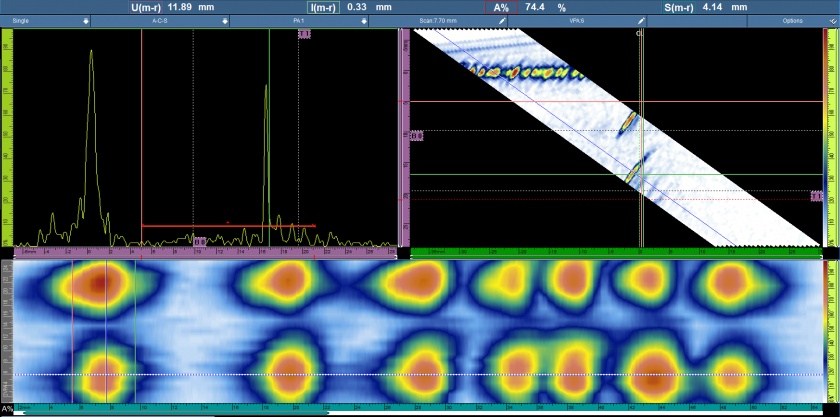

Le premier ensemble de données (voir la figure 6) a été acquis au moyen du sabot standard sur une plaque plate. Bien que les réflecteurs ne sont pas parfaitement uniformes, les différents échos de coin des sept trous traversants sont faciles à repérer. L’amplitude sur les défauts aux parois intérieure et extérieure est semblable. À l’aide de la technique de chute de l’amplitude de 6 dB, on a déterminé que la largeur du faisceau était de 5,0 mm sur la paroi intérieure et de 4,1 mm sur la paroi extérieure. Les résultats sont résumés dans le tableau 1.

Figure 6 : Vues A-scan, S-scan et C-scan des données acquises au moyen d’un sabot standard sur une plaque plate

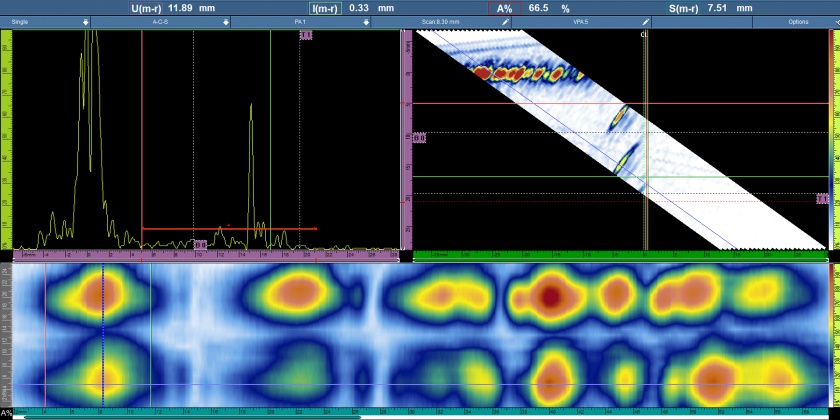

La figure 7 montre le deuxième ensemble de données, lesquelles ont été acquises au moyen d’un sabot standard sur le demi-tuyau d’un diamètre de 4,5 po servant d’échantillon. L’amplitude du signal et la représentation des défauts dans la vue C-scan sont moins bons que ceux obtenus avec les résultats précédents. Il est difficile de déterminer le nombre de défauts distincts présents dans l’échantillon. La largeur du faisceau était de 5,7 mm sur la paroi intérieure et de 7,5 mm sur la paroi extérieure. Une largeur de faisceau de 7,5 mm signifie que tous les défauts à mesurer doivent avoir une longueur d’au moins 7,5 mm. Selon des normes courantes comme celles du code ASME B31, qui indiquent que la longueur de défaut maximale acceptable est de 6 mm ou de 6,4 mm selon le cas du code, tous les défauts seraient rejetés avec cette configuration.

Figure 7 : Vues A-scan, S-scan et C-scan des données acquises au moyen d’un sabot standard sur un tuyau d’un diamètre extérieur de 4,5 po

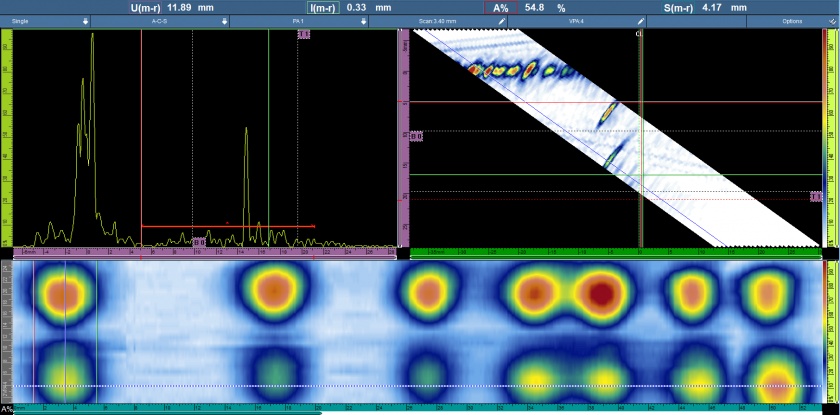

Le troisième et dernier balayage (voir la figure 8) a été effectué avec un sabot PAF sur le demi-tuyau d’un diamètre extérieur de 4,5 po. La vue C-scan est grandement améliorée par rapport à celle obtenue avec un sabot standard (voir la figure 8). L’image générale est même plus nette que celle acquise sur la plaque plate. La largeur mesurée du faisceau était de 3,5 mm sur la paroi intérieure et de 4,2 mm sur la paroi extérieure.

Figure 8 : Vues A-scan, S-scan et C-scan des données acquises au moyen d’un sabot PAF sur un tuyau d’un diamètre extérieur de 4.5 po

| Paroi intérieure

[mm] | Paroi extérieure

[mm] | |

|---|---|---|

| Sabot standard – Plaque | 5,0 | 4,1 |

| Sabot standard – Tuyau | 5,7 | 7,5 |

| Sabot PAF – Tuyau | 3,5 | 4,2 |

Tableau 1 – Résumé des mesures de largeur du faisceau

Autre impact de la lentille sur le signal ultrasonore

Pour produire l’effet de lentille dans le sabot PAF, on a choisi un matériau dont l’impédance est aussi proche que possible de celle du Rexolite afin d’éviter les parasites acoustiques dans la couche supérieure mince, mais dont la vitesse de propagation est légèrement différente pour permettre au faisceau de se focaliser.

Le test a été effectué pour définir la différence de gain entre les nouveaux sabots PAF et les sabots standards lorsque l’amplitude du défaut est réglée à un niveau particulier. Des balayages ont été effectués avec les deux types de sabots (standards et PAF) au moyen du mode à 250 % de l’appareil de recherche de défauts OmniScan™ MX2 sur deux trous du demi-tuyau. En post-traitement, le gain numérique a été ajusté pour que chaque défaut s’affiche à 80 % de la hauteur plein écran. Le tableau 2 présente les valeurs de gain finales en décibels pour chaque combinaison défaut/sabot. Remarquez que les niveaux de gain obtenus avec le sabot PAF sont inférieurs à ceux obtenus avec le sabot standard. Cela s’explique par le fait que l’énergie se focalise.

| Paroi intérieure no 1

[dB] | Paroi intérieure no 2

[dB] | |

|---|---|---|

| Sabot standard – Tuyau | 43,7 | 43,7 |

| Sabot PAF – Tuyau | 41,6 | 42,3 |

| Différence | -2.1 | -1.4 |

| Différence moyenne | -1.75 | |

Tableau 2 – Différence de gain entre le sabot standard et le sabot PAF

Conclusion

L’expérience a clairement démontré l’impact négatif de la courbure d’une pièce sur la capacité de résolution pour la mesure de la longueur des défauts. Grâce à la nouvelle série de sabots PAF compatibles avec les sondes multiéléments standards, la divergence du faisceau causée par la courbure externe d’une pièce peut être compensée en toute simplicité. Et puisque la largeur de faisceau est réduite, les nouveaux sabots PAF permettent la mesure de plus petits défauts et la création d’images plus nettes, ce qui simplifie l’interprétation des données et diminue le taux de rejets.

Référence

Données d’enregistrement du brevet : Numéro de publication : US9952183.

Numéro d’application : US14/851739