5.4 Lineare Abtastung mit Schrägeinschallung

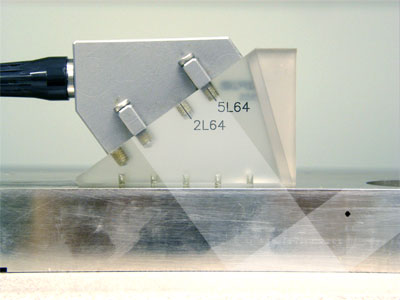

Ein Linien-Scan kann auch für die Prüfung mit einem einzigen festen Winkel programmiert werden, ähnlich wie die Prüfung mit Winkelprüfköpfen mit Einzelschwinger für konventionellen Ultraschall. Das so erzeugte Schallbündel schaltet mit demselben Winkel durch alle Elemente in Längsrichtung des Sensors, wobei ein größeres Volumen ohne mechanische Bewegung des Sensors geprüft werden kann. Dadurch wird die Prüfzeit verkürzt, besonders bei der Schweißnahtprüfung.

Im obigen Beispiel wird das Schallbündel mit einem Winkel von 45 Grad im Prüfteil erzeugt, wobei der Sensor bei seiner elektronischen Fortbewegung alle drei Bohrungen erfasst. Der Schallbündelaustrittspunkt bewegt sich ebenfalls in jeder Prüfsequenz von links nach rechts. Im A-Bild wird zu jedem Zeitpunkt das Echomuster einer bestimmten Apertur angezeigt.

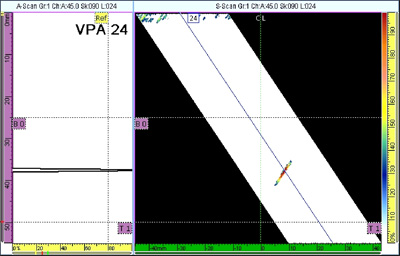

Beim Prüfen von nicht zu dicken Werkstoffen mit Winkelschallbündel muss auch die tatsächliche Position von Reflektoren beachtet werden, die weiter entfernt als der erste Sprungabstand liegen, also weiter als der Punkt, an dem das Schallbündel zum ersten Mal an der Rückwand des Prüfteil reflektiert wird. Dieser Faktor spielt vor allem bei der Rohr- und Blechprüfung eine Rolle. In der folgenden Abbildung, in der das Schallbündel von links nach rechts

fortschreitet, wird die zentrale Schallbündelkomponente des Sensors vom Boden des Stahlblechs reflektiert und trifft erst im zweiten Sprungabstand auf die Referenzbohrung.

Auf dem Bildschirm zeigen die gestrichelten horizontalen Cursoren das Ende des ersten und des zweiten Sprungabstands an. Dadurch wird deutlich, dass die zwischen den beiden horizontalen Cursoren liegende Indikation der Bohrung sich im ganzen Sprungabstand befindet. Dabei ist zu beachten, dass die Tiefenskala am linken Rand des Bildschirms nur für den ersten Sprungabstand akkurat ist. Um die Skala darüber hinaus einzusetzen, muss eine Korrektur angewendet werden. Im zweiten Sprungabstand muss zur Bestimmung der Tiefe einer Fehlerindikation die Dicke des Prüfteils abgezogen werden. In diesem Fall beispielsweise ist die Tiefe der Indikation des zweiten Sprungabstands in einem 25-mm-dicken Blech 38 - (2 x 25), oder 12 mm. Im zweiten Sprungabstand muss zur Bestimmung der Tiefe einer Fehlerindikation die doppelte Dicke des Prüfteils abgezogen werden. Die meisten Geräte machen dies automatisch und zeigen das entsprechende Ergebnis an, wie in Abschnitt 5.6 besprochen.

Lesen Sie weiter:

Sendemodulierungen>>