5.2 Schrägeinschallung

Während sich die Senkrechteinschallung zur Erkennung von Laminarfehlern eignet, ist sie zur Prüfung von vielen Schweißnähten ungeeignet, bei denen Diskontinuitäten normalerweise nicht parallel zur Oberfläche des Prüfteils ausgerichtet sind. Die Kombination der Schweißnahtgeometrie, die Ausrichtung der Fehler und das Vorhandensein der Nahtüberhöhung oder der Schweißraupe erfordern eine Prüfung von der Seite der Schweißnaht über Schrägeinschallung. Die Schrägeinschallung ist die bei weitem am häufigsten verwendete Technik bei der Ultraschallprüfung.

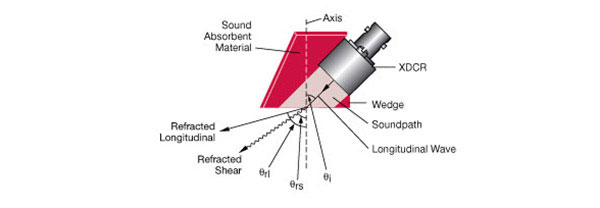

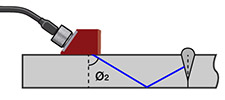

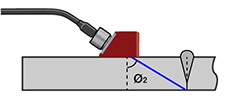

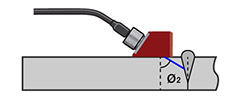

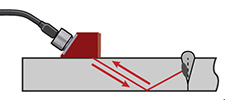

Winkelprüfköpfe bestehen aus einem Prüfkopf und aus einem Vorlaufkeil, die separate Teile sein können oder in einem einzigen Gehäuse integriert sein können. Sie nutzen das Prinzip von Brechung und Modenwandlung an einer Grenze, um gebrochene Transversal- oder Longitudinalwellen in einem Prüfteil zu erzeugen, wie in folgender Abbildung dargestellt.

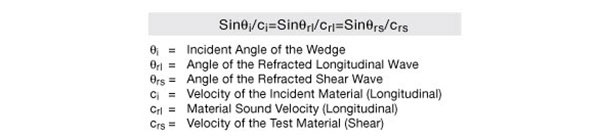

Die am meisten verwendeten Winkelprüfköpfe erzeugen eine gebrochene Transversalwelle unter Standardwinkeln von 45°, 60° oder 70° im Prüfteil. Der Einschallwinkel, der zur Erzeugung des gewünschten Einschallwinkels erforderlich ist, basiert auf der Schallgeschwindigkeit im Material und wird nach der Gleichung des Snelliusschen Gesetzes berechnet.

Bei an Stahl gekoppelten Vorlaufkeilen aus Kunststoff oder Epoxid erzeugen kleine Einschallwinkel Schallbündelkomponenten mit Longitudinal- und Transversalwellen. Es gibt spezielle Vorlaufkeile für Prüfköpfe für Longitudinalwellen. Bei gewöhnlichen Prüfwinkeln wird jedoch nur eine erste Transversalwelle erzeugt, da die Longitudinalwellenlösung gemäß der Gleichung 90° übersteigen würde, was nicht möglich ist.

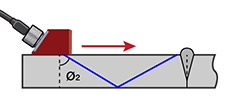

Bei typischen Prüfungen breitet sich das Schallbündel am erzeugten Winkel bis zur Unterseite des Prüfteils aus und wird dann im gleichen Winkel wieder zurück reflektiert. Das Hin- und Herbewegen des Prüfkopfs führt dazu, dass das Schallbündel über die gesamte Höhe der Schweißnaht geschwenkt wird. Die Bewegung ermöglicht die Prüfung des gesamten Schweißnahtvolumens und die Erkennung von Diskontinuitäten an den Verbindungsstellen und im Prüfteilkörper.

|  |

|  |

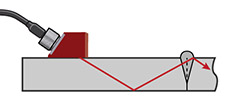

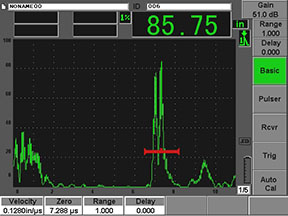

Wie bei der Senkrechteinschallung, schaut der Prüfer auch bei der Schrägeinschallung nach Reflexionen, die Diskontinuitäten entsprechen. Während der ersten Konfiguration muss der Prüfer die Echos von der Schweißraupe oder anderen geometrischen Strukturen erkennen. Zusätzlich im Bereich erscheinende Echos der Schweißnaht würden auf ungenügende Durchschweißung, Risse, Porosität oder andere Diskontinuitäten schließen lassen, deren Typ, Tiefe und Größe durch weitere Analysen bestimmt werden können.

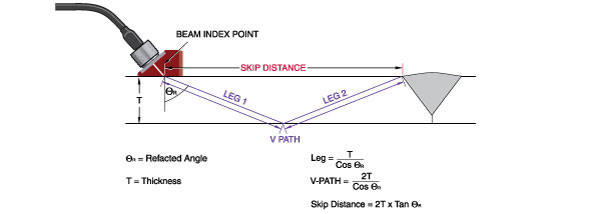

In der folgenden Abbildung durchläuft das Schallbündel eine fehlerlose Schweißnaht ohne zurück zu reflektieren. Keine bedeutenden Indikationen werden auf dem Bildschirm angezeigt. Eine Diskontinuität im Schweißnahtbereich führt jedoch zu einer starken Reflexion im durch die rote Blende festgelegten Bereich.

|  |

|  |