Die Waferprüfung ist ein wichtiger Prozess in der Halbleiterfertigung, bei dem die Wafer auf Fehler überprüft werden. Ein Wafer ist im Grunde eine dünne Scheibe aus Halbleitermaterial, z. B. Silizium, und wird zur Herstellung von integrierten Schaltkreisen (auch ICs oder Chips genannt) für Elektronikgeräte verwendet.

Halbleiterchips sind wichtige Komponenten in elektronischen Geräten wie Autos, Laptops, Haushaltsgeräten und Smartphones. Daher werden Wafer schnell und in großen Mengen hergestellt. Aufgrund der hohen Nachfrage muss die Waferprüfung schnell, genau und mit wiederholbaren Ergebnissen durchgeführt werden können.

Wie also können Hersteller ihre Qualitätskontrolle bei der Waferprüfung verbessern?

Eine einfache Möglichkeit, die Waferprüfung zu optimieren, ist die Verwendung der richtigen Geräte. Beispielsweise kann ein Mikroskop zur Prüfung von Halbleiterwafern in Kombination mit einer intuitiven Mess- und Bildanalysesoftware den Arbeitsablauf vereinfachen und Zeit sparen. In diesem Beitrag erfahren Sie, wie Sie Ihre Mikroskop-Konfiguration und Arbeitsabläufe für die Waferprüfung und Fehleranalyse optimieren können.

Tipps zur Auswahl von Mikroskop und Software für die Waferprüfung

Die Waferherstellung ist ein komplexer Prozess. Sie umfasst die Erstellung von Schaltkreisen, die Oxidation von Wafern, Photoresist-Coating, das Drucken von Mustern, das Ätzen, die Diffusion von Verunreinigungen und die Planarisierung. In jeder dieser Phasen können Fehler in die Endprodukte eingebracht werden. Zu den häufigsten Fehlern gehören unregelmäßige Beschichtungen, Verunreinigungen und unterbrochene Schaltkreise.

Defekte auf den Wafern können dazu führen, dass die elektrische Schaltung nicht ordnungsgemäß funktioniert. Daher ist die Prüfung der Wafer ein entscheidender Schritt zur Gewährleistung der Produktqualität im Herstellungsprozess. Da sich die Fehler meist im Mikrometerbereich bewegen, werden für die zerstörungsfreie Prüfung von Wafern häufig Lichtmikroskope eingesetzt. Diese sollten gewährleisten, dass die Probenoberfläche mit verschiedenen Mikroskopieverfahren und Objektivlinsen klar zu sehen ist und die Ergebnisse für weitere Analysen oder spätere Referenzen leicht dokumentiert werden können.

Mikroskope mit motorisierten Tischen und Software für die Wafernavigation beschleunigen diese Schritte bestmöglich. Lichtmikroskope sollten sich durch fortschrittliche Hardware und Analysesoftware auszeichnen, um die Messung der Bilder schnell durchzuführen.

Die Auswahl der Hardware hängt von der jeweiligen Anwendung ab. Manche Mikroskope für die Prüfung von Halbleiterwafern unterstützen 4-Zoll-Wafer, manche 8-Zoll-Wafer und manche 12-Zoll-Wafer. Unser MX63L Mikroskop ist beispielsweise mit einem großen Tisch ausgestattet, der für Wafer bis 12 Zoll geeignet ist.

Mikroskope für die Prüfung von Wafern können mit verschiedenen hochauflösenden Digitalkameras und Infrarotkameras (IR) gekoppelt werden. In Kombination mit moderner Messsoftware können Mikroskope für die Waferprüfung:

- an verschiedenen Stellen hochauflösende Waferbilder im Submikrometerbereich aufnehmen

- Messungen durchführen

- OK/NOK-Bewertungen abgeben

- alle Daten speichern

Einige Systeme bieten sogar garantierte Messgenauigkeit und Wiederholbarkeit für hohe Zuverlässigkeit der Messergebnisse.

Durchführung effizienter Waferprüfungen mit vordefinierten Arbeitsabläufen

Ein weiterer wichtiger Aspekt, den eine optimale Waferprüfung aufweisen sollte, ist die Automatisierung. Da die messtechnische Prüfung in der Regel an mehreren bekannten Stellen auf einem Wafer durchgeführt wird, kann eine Automatisierung dieser Schritte die Effizienz der Prüfung erheblich steigern. Allerdings nimmt die Programmierung der Software zur Durchführung der wiederholten Kontrollen relativ viel Zeit in Anspruch.

Deshalb sollte die ausgewählte Messsoftware vordefinierte Arbeitsabläufe enthalten. Mit dieser Funktion lässt sich die Automatisierung der Prüfung schnell und einfach einrichten. Außerdem sollte die ausgewählte Hardware die Prüfpositionen schnell und genau lokalisieren können. Eine optimale Kombination ist beispielsweise die Verwendung unseres MX63L Mikroskops zusammen mit der PRECiV Bild- und Messsoftware.

Arten von automatisierten Waferprüfungen

Je nach den zur Verfügung stehenden Informationen gibt es verschiedene Möglichkeiten zur Gestaltung von automatisierten Waferprüfungen. Wir stellen hier zwei Möglichkeiten vor:

1. Waferprüfung mit bekanntem Wafer-Layout

Aufgrund der Vorfertigung der Wafer können die Hersteller normalerweise eine entsprechende Layout-Datei bereitstellen, die die 2D-Strukturen auf den verschiedenen Chips beschreibt. CAD-Dateien liefern sogar ein 3D-Strukturlayout, da zu jedem Punkt auch Informationen zur Z-Höhe gespeichert werden können. Anhand dieser Layout-Datei kann anschließend eine Wafer-Navigationskarte erstellt werden, die von einer entsprechenden Messsoftware gelesen werden kann. Dazu muss die Wafer-Design-Datei nur in einer CAD-Software geöffnet werden, um die zu untersuchenden Punkte auf dem Chip zu definieren. Nach dem Speichern dieser Informationen kann die Datei in die vorhandene Messsoftware übertragen werden.

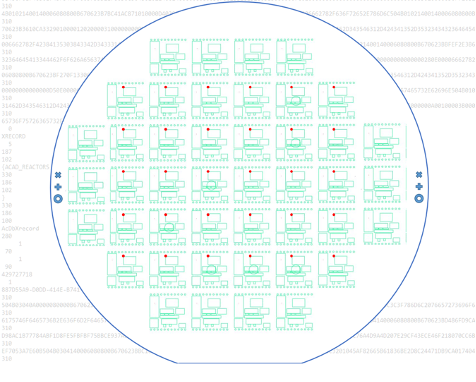

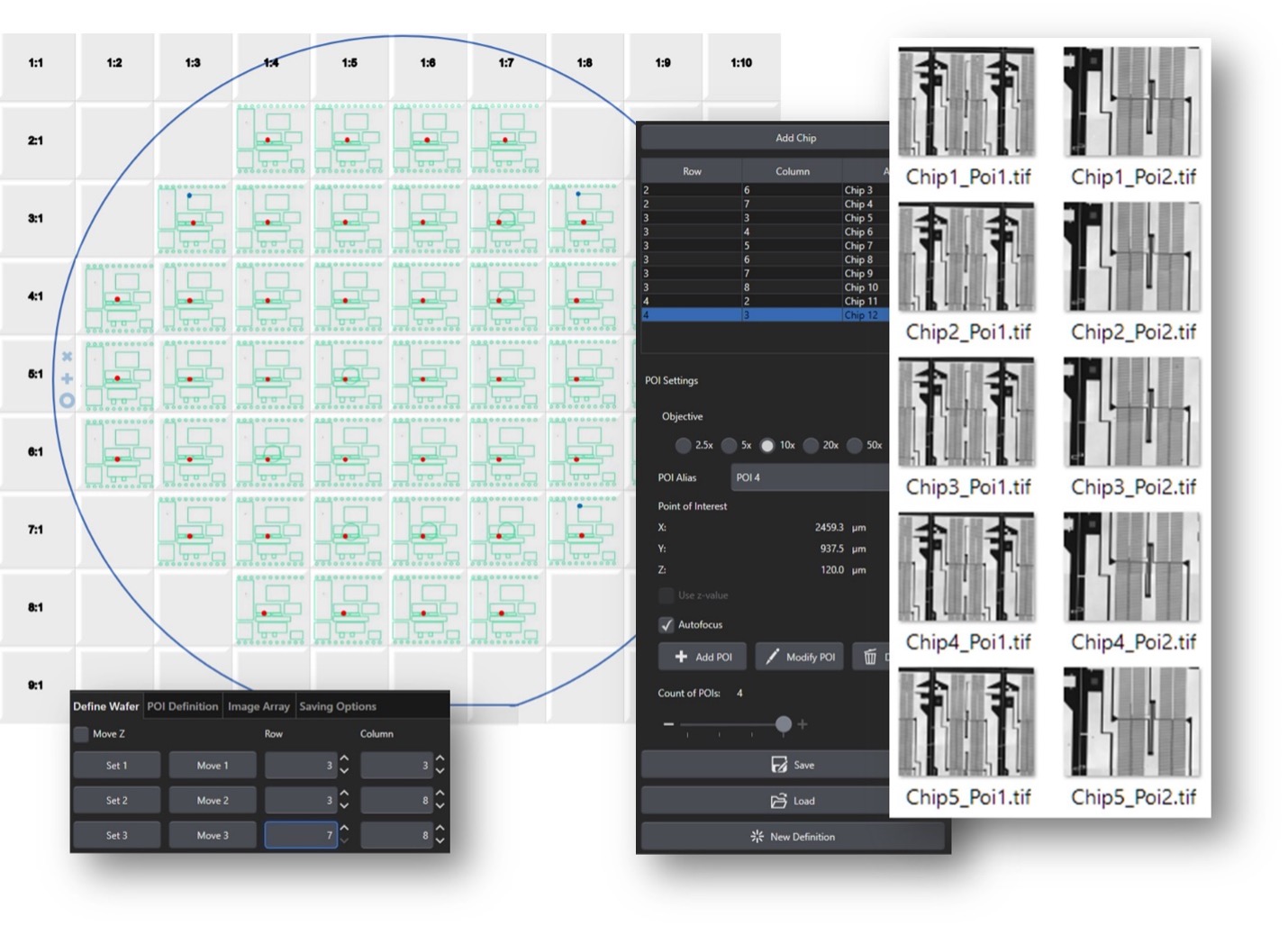

Viele moderne Messsoftwareprogramme können CAD-Dateien (z. B. DXF-Dateien) lesen und die vom Benutzer programmierten Punkte übertragen (Abbildung 2a). In diesem Beispiel stellen die grünen Linien das Design der Schaltkreise auf dem Wafer dar. Die Wafer-Marker (hervorgehoben: ×, + und o) werden zur Ausrichtung des Wafers verwendet (auf manchen Wafern ist nur ein Markerpaar vorhanden, oder die Marker sind in umgekehrter Reihenfolge angeordnet). Ein optionaler dritter Referenzpunkt auf dem Wafer ermöglicht die Durchführung einer Neigungskorrektur.

(b)

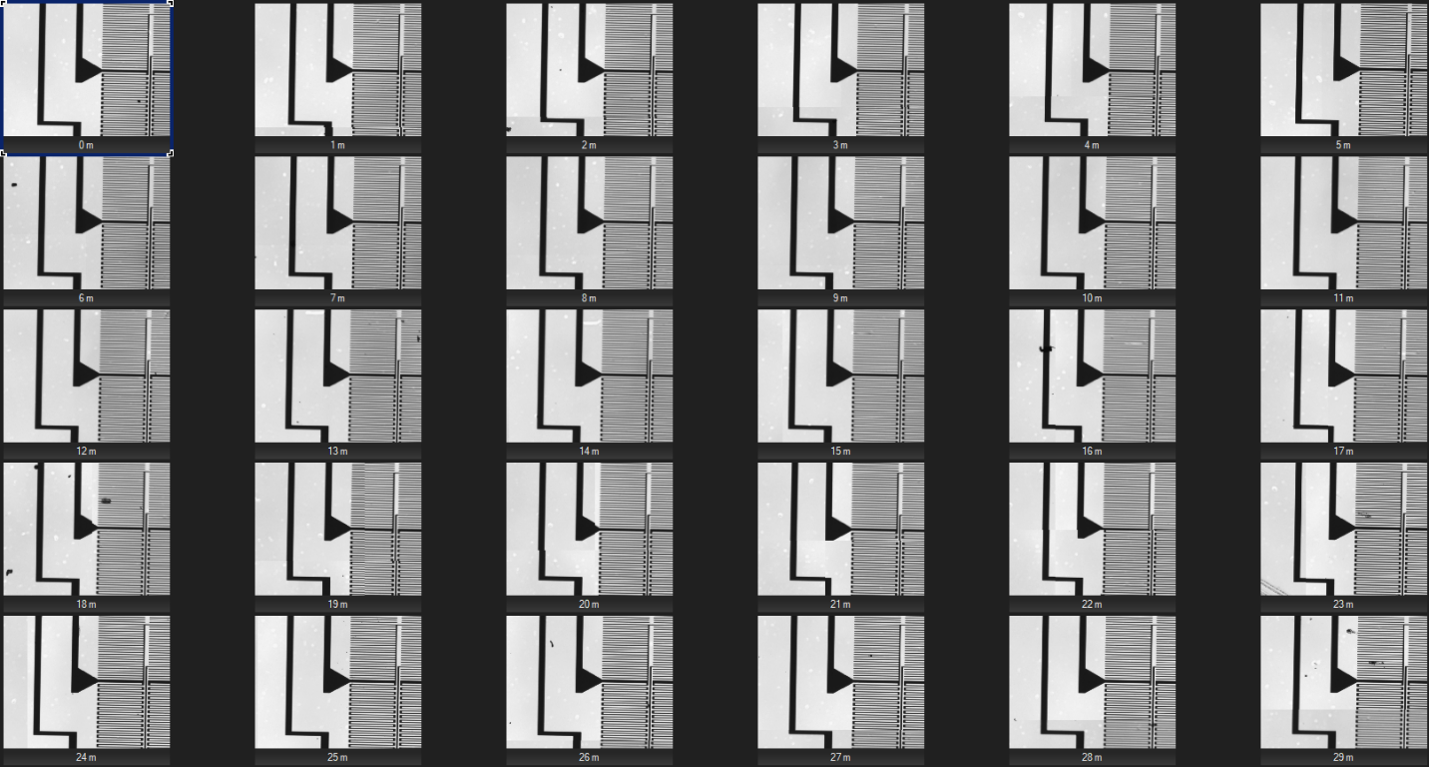

Abbildung 2: (a) CAD-Beispielzeichnung eines Wafers und (b) Bilder, die mit einem MX Mikroskop und der PRECiV Software an den in Bild (a) definierten Stellen aufgenommen wurden.

Die Benutzer müssen die Position der zwei oder drei Punkte und ihren Fokus in der Software für jeden neuen Wafer bestätigen. Danach steuert die Software den motorisierten Objekttisch zu allen vordefinierten Messpunkten (rote Punkte in Abbildung 2a), um scharfe Bilder aufzunehmen oder eine Live-Analyse durchzuführen. Abbildung 2b zeigt die einzelnen Bilder, die von der Hard- und Software erfasst wurden. Sie sehen fast gleich aus, da sich die zu untersuchenden Punkte an denselben Stellen auf unterschiedlichen Chips befinden.

Falls der Bildgebungsprozess angepasst werden muss, könnten die Benutzer die Positionen in der ursprünglichen Definitionsdatei leicht ändern und die aktualisierte Datei an die Messsoftware übertragen. Wir empfehlen, einen Messsoftware-Anbieter zu wählen, der alle CAD-Dateien in enger Zusammenarbeit mit Ihnen anpasst, damit die Software Ihrem konkreten Prüfablauf entspricht.

2. Waferprüfung mit Positionierung auf der Basis waagrechter und senkrechter Reihen

Falls keine CAD-Zeichnung des Wafer-Layouts zur Verfügung steht, bieten einige Bildanalyseprogramme einen Arbeitsablauf mit mehreren Positionen und wiederholten Messungen. Ein Beispiel ist die benutzerspezifische Lösung Navigate on Wafer (Navigation auf dem Wafer) in der PRECiV Software. Diese Lösung definiert das Wafer-Layout und navigiert während der Bildgebung zu verschiedenen Punkten auf dem Wafer. Abbildung 3 zeigt ein Beispiel für die Definition mehrerer Probenregionen.

Zunächst kann das Wafer-Layout (Chip-Offset in der X- und Y-Ebene) sowie die Ausrichtung durch drei vorgegebene Chip-Positionen definiert werden. Die Benutzer müssen die sich wiederholenden Strukturen (blaue Punkte in Abbildung 3) in verschiedenen Chips aufgreifen, zum Beispiel (3,3), (3,8) und (7,8).

Abbildung 3: Schema einer Waferprobe. Die Definition des Layouts erfolgt auf der Basis waagrechter und senkrechter Reihen unter Verwendung von drei Chips (blaue Punkte). Die definierten zu untersuchenden Punkte (Points of Interest, POIs) sind die roten Punkte (links). Die Beispielbilder (rechts) beziehen sich auf die POIs.

Die genauen Koordinaten der einzelnen Chips werden auf der Grundlage dieses Koordinatensystems festgelegt. Dann müssen die Benutzer eine Chipliste und POIs pro Chip definieren. Dazu gehört auch die Festlegung bestimmter Positionen auf dem Chip und der Objektive für die Erfassung pro POI (10X, 20X, 50X usw.). Zudem muss festgelegt werden, ob der Autofokus an jeder Position angewendet werden soll. Die Einstellungen werden für alle nachfolgenden automatischen Bewegungen zu verschiedenen Chip-Positionen verwendet.

Die praktische Anwendung der Funktion Navigate on Wafer (Navigation auf dem Wafer) wird im folgenden Video demonstriert:

Fehleranalyse auf Wafer-Rohlingen

Die Überprüfung von Wafer-Rohlingen auf Verunreinigungen ist ein weiterer wichtiger Teil der Waferprüfung. Die Schwierigkeiten dabei sind die Aufnahme einer großen Anzahl von Bildern und die Verarbeitung dieser Bilder durch die Software. Eine Software, die schnell Bilder an mehreren Positionen aufnehmen kann, ist für diese Prüfung von Vorteil.

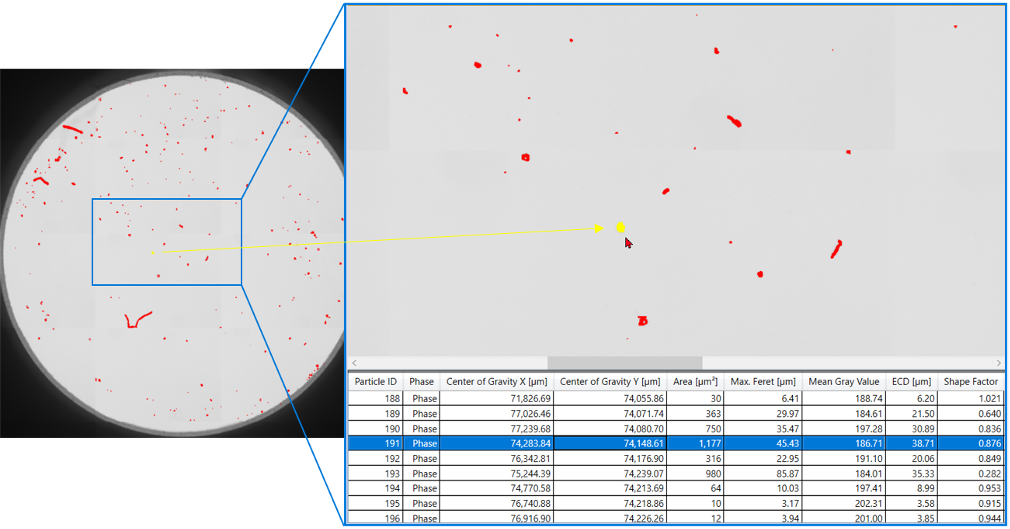

Um die Erkennung von Partikeln zu unterstützen, ermöglichen einige Messsoftwareprogramme die Festlegung eines Phasenschwellenwerts. Zudem können auch andere Einschränkungen für die Partikel, z. B. Form- und Größenbeschränkungen, festgelegt werden. Gleichzeitig mit der Prüfung auf Verunreinigungen sind auch eine Phasenanalyse, eine Partikelzählung und die Bestimmung der Größenverteilung möglich. Abbildung 4 zeigt ein Beispiel für eine Messsoftware, die Verunreinigungen auf einer verunreinigten Probe erkennt und diese dann in einer Excel-Tabelle anzeigt.

Abbildung 4: Ein Snapshot-Bild eines Wafer-Rohlings mit Verunreinigungen in der PRECiV Software. Aufgenommen mit einem MX Mikroskop und einer Monochromkamera von Evident.

Ein weiterer Grund, warum Waferprüfungen viel Zeit in Anspruch nehmen, ist die große Anzahl der Bilder, die erfasst werden müssen. Werden die Bilder einzeln erfasst, nacheinander verarbeitet und gespeichert, dauert dieser Prozess sehr lange und ist zudem noch ineffizient. Jeder Schritt kostet Zeit und kann nicht ohne menschliche Interaktion ausgeführt werden, und es wird viel Speicherplatz für die Bilder benötigt Außerdem sehen die Bilder unter bestimmten Umständen (z. B. bei wiederholten Messungen) häufig alle gleich aus. Normalerweise sind nur die Bilder von Interesse, die relevante Daten enthalten, sodass es selten notwendig ist, alle Bilder zu speichern.

Eine moderne Messsoftware kann die Erfassung mehrerer Bilder mit der Live-Bildverarbeitung (Phasenanalyse) zur Erkennung von Verunreinigungen auf dem zusammengesetzten Bild kombinieren. Ein typischer Arbeitsablauf umfasst die folgenden Schritte:

- Laden einer Waferprobe

- Durchführen der Bildaufnahme und der Bildzusammensetzung

- Einrichten eines Schwellenwerts

- Klicken auf die Schaltfläche Particle Detection (Partikeldetektion)

Darüber hinaus können weitere Mindestanforderungen festgelegt werden, damit die Software entscheiden kann, welche Partikel berücksichtigt werden sollen.

Abbildung 5: Partikelerkennung auf einem zusammengesetzten Bild einer (übertrieben) verunreinigten Waferprobe (links). Rechts ist ein vergrößerter Ausschnitt des Bildes mit einer tabellarischen Darstellung der erkannten Partikel zu sehen.

Die Tabelle in Abbildung 5 zeigt die Ergebnisse der Live-Partikelerkennung auf dem zusammengesetzten Bild. Wenn das Mikroskop mit einem motorisierten Objekttisch ausgestattet ist, kann durch Anklicken eines Partikels im Bild oder durch Anklicken der Ergebnisse in der Tabelle der Objekttisch an die Position des Partikels auf der Probe gebracht werden, um das Ergebnis der Partikelerkennung durch die Software zu überprüfen. Zur Erleichterung der Suche nach großen Partikeln kann jede Tabellenspalte sortiert werden.

Als Alternative zu einer herkömmlichen schwellenwertbasierten Analyse kann Deep Learning die Partikelerkennung auf Wafern beschleunigen und gleichzeitig eine höhere Reproduzierbarkeit und eine robustere Analyse bieten. Mehr darüber, wie die Bildanalyse mit Deep Learning einfacher und genauer wird, erfahren Sie in unserem Beitrag Das Potenzial der KI-gestützten Bildanalyse in der Metallografie und Materialografie.

Größtmögliche Effizienz von Waferprüfungen

Die Hersteller von Halbleiterwafern sind ständig auf der Suche nach Möglichkeiten, um ihre Prozesse, insbesondere die Qualitätskontrolle, zu beschleunigen. Dieser Beitrag zeigt, wie wichtig es ist, die richtige Kombination aus Mikroskopie-Hardware und Messsoftware zu finden, um die Waferprüfung so effizient wie möglich zu gestalten. Moderne Funktionen wie die benutzerfreundliche Bildgebung an mehreren Positionen, Echtzeitanalyse und Deep Learning vereinfachen und beschleunigen den Prüfprozess erheblich und sorgen gleichzeitig für Wiederholbarkeit und Genauigkeit. Eine Anpassung der Analysesoftware an die spezifischen Anforderungen der Wafernavigation und -messung kann die Prüfungen weiter optimieren.

Wenn Sie Unterstützung bei der Optimierung Ihres Mikroskops für die Prüfung von Halbleiterwafern und Ihres Arbeitsablaufs benötigen, wenden Sie sich einfach an einen unserer Experten. Wir sind da, um zu helfen!

Ähnliche Themen

Verwendung der PRECiV Software für die Qualitätskontrolle in der Elektronikfertigung

Möglichkeiten der NIR-Bildgebung für die Prüfung von elektronischen Bauteilen und Halbleitern

Mit der MIX-Technologie sehen Sie mehr bei der Mängelüberprüfung von Wafern