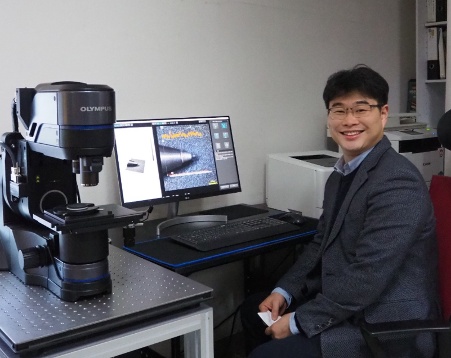

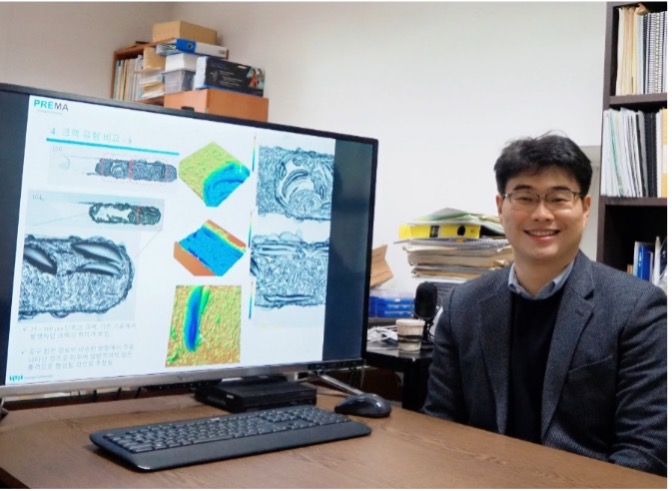

Bo Hyun Kim ist Professor an der School of Mechanical Engineering der Soongsil University in Südkorea. Er forscht an der Ultrapräzisions- und Mikrobearbeitung unter Verwendung von Digitalmikroskopie und konfokaler 3D-Lasermikroskopie. Wir haben Bo Hyun Kim interviewt, um mehr über seine Forschung und die Mikroskope zu erfahren, mit denen aussagekräftige Ergebnisse erzielt werden.

Frage: Was genau ist die Ultrapräzisions- und Mikrobearbeitung?

Bo Hyun Kim: Die Ultrapräzisions- und Mikrobearbeitung ist eine Fertigungstechnik, mit der mikrometergroße Merkmale oder Teile mit einer Genauigkeit und Rauheit im Nanometerbereich hergestellt werden können. Die Nachfrage der Ultrapräzisions- und Mikrobearbeitung nimmt in der Informationstechnologie, bei elektronischen Teilen und mikromechanischen Teilen und Formen rapide zu. Auch der Anwendungsbereich erweitert sich.

Als Reaktion auf diese technologischen Anforderungen wird im Labor Precision Engineering and Manufacturing Laboratory (PREMA) zu ultrapräzisen Bearbeitungstechnologien (wie Mikrofräsen, Bohren und Schleifen, EDM- (Funkenerosion) und ECM- (elektrochemische Bearbeitung) Verfahren geforscht.

Die typischen Forschungsfelder umfassen:

- Ultrapräzisionsbearbeitung von sehr harten Materialien (Keramik, Hartmetall, Saphirglas usw.)

- Mikro-Elektro-Erosionsbearbeitung (micro-EDM)

- Technologie zur Herstellung von Mikrogeräten

- Hybrid-Bearbeitungstechnologie (Kombination aus Bearbeitungstechnologien wie Trennen, Schleifen, Funkenerosion, ECM und Laserbearbeitung)

Frage: Können Sie uns einige Ergebnisse Ihrer Forschung auf diesem Gebiet und die Geräte, mit denen Sie diese Ergebnisse erzielt haben, erklären?

Bo Hyun Kim: Für meine Forschung ist die Betrachtung und Messung der mit verschiedenen Methoden bearbeiteten Oberfläche sehr wichtig.

Verschiedene Bearbeitungsparameter können die Präzisionsbearbeitung beeinträchtigen. Daher müssen wir kontinuierlich Bilder überprüfen und die bearbeitete Oberfläche messen, um sicherzustellen, dass die Bearbeitung in jeder Phase ordnungsgemäß durchgeführt wurde.

Nehmen wir als Beispiel die duktil bearbeitete Oberfläche von hitzebeständigem Glas.

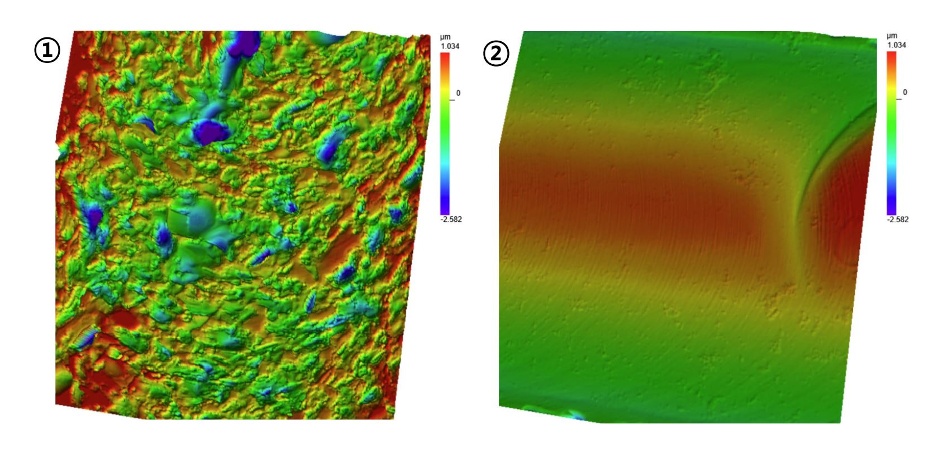

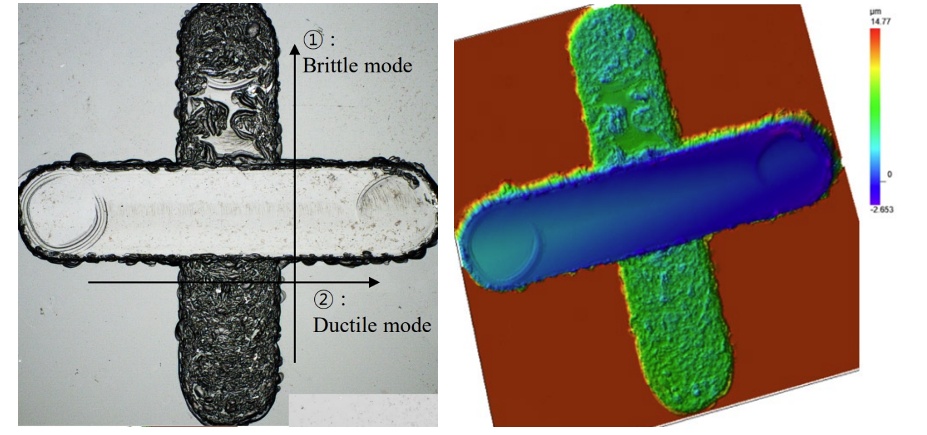

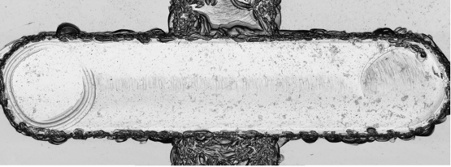

Im ersten Bild unten (Abbildung 1, links) sind Mikrorillen zu sehen, die mit Mikrowerkzeugen aus polykristallinem Diamant (PKD) auf einer hitzebeständigen Glasoberfläche erzeugt wurden. Da das Glasmaterial sehr spröde ist, ist es schwierig, Mikromerkmale auf dem Glas ohne Risse zu erzeugen. Beispielsweise wurde die vertikale Nut im Bild mit einer Schnitttiefe von 1 µm bearbeitet. Selbst die Schnitttiefe von 1 µm hinterließ viele Risse auf der Glasoberfläche. Wenn jedoch die Schnitttiefe in der horizontalen Nut auf 0,25 µm reduziert wurde, konnte das Glas ohne Risse bearbeitet werden, was als Trennen im duktilen Modus bezeichnet wird.

Um die Haltbarkeit des PKD-Werkzeugs zu erhöhen oder die Ursache für Risse, die häufig bei der Bearbeitung auftreten, zu beseitigen, ist es wichtig, die Rauheit und Oberflächenveränderungen bei veränderten Versuchsbedingungen zu überprüfen.

In diesem Fall sind ein Digitalmikroskop und ein konfokales Lasermikroskop effektive Werkzeuge zur Betrachtung und Messung der bearbeiteten Oberfläche. Mit der Verwendung des digitalen DSX1000 Digitalmikroskops und des konfokalen LEXT OLS5100 3D-Laser-Mikroskops von Evident zur Betrachtung und Messung der Oberflächen konnten wir die Qualität der Bearbeitung verbessern, um eine Oberfläche ohne Risse im Ductile Modus zu erzeugen.

Das sind die Ergebnisse, die mit Mikroskopen erhalten wurden:

Abbildung 1: Mit PKD-Mikrowerkzeugen erzeugte Mikrorillen auf hitzebeständigem Glas. Links: Mikroskopische Aufnahme, rechts: Oberflächenprofil. Die Bilder wurden mit dem konfokalen OLS5100 3D-Lasermikroskop aufgenommen und gemessen.

Abbildung 2: Erzeugte Mikrorillen auf einer Oberfläche aus hitzebeständigem Glas. Die Nahaufnahme zeigt, dass hitzebeständiges Glas bei einer Schnitttiefe von 0,25 µm ohne Risse bearbeitet werden kann, was als Trennen im duktilen Modus bezeichnet wird. Aufnahmen und Messungen wurden mit dem konfokalen OLS5100 3D-Lasermikroskop erzielt.

| Vorschubgeschwindigkeit (µm/s) | Schnitttiefe (µm) | Gesamttiefe (µm) | |

|---|---|---|---|

| Brittle Modus | 100 | 1 | 10 |

| Ductile Modus | 20 | 0,25 | 14 |

| Schleifbedingungen | |

|---|---|

| Eingesetztes Werkzeug | PCD |

| Korngröße (µm) | 10 |

| Werkzeugdurchmesser (µm) | 150 |

| Betriebskapazität (pF) | 500 |

| Werkstückmaterial | Hitzebeständiges Glas |

| Drehzahl (U/min) | 60.000 |

| Vorschubgeschwindigkeit (µm/s) | 20–100 |

| Schnitttiefe (µm) | 0.25–1 |

| Gesamttiefe (µm) | 14 |

- Nach Bearbeitung einer spröden Oberfläche unter Bedingung (1) im Ductile Modus durch Übergang unter Bedingung (2)

- Erzeugen einer rissfreien Oberfläche im Ductile Modus bei gleichzeitiger tieferer Bearbeitung der spröden Risse (Schnittunterschied: 4 µm)

|

Vorschubge-

schwindigkeit: µm/s | Schnitttiefe: µm | Gesamttiefe: µm |

Durchschnitt-

liche Oberflächen- rauheit (Ra): µm | Maximale Höhe (Rz): µm | |

|---|---|---|---|---|---|

| 1. Brittle Modus | 100 | 1 | 10 | 0,437 | 2,589 |

| 2. Ductile Modus | 20 | 0,25 | 14 | 0,015 | 0,141 |

Abbildung 3: Vergleich der Oberflächenrauheit einer Glasoberfläche, die im Ductile und Brittle Modus bearbeitet wurde. Verwendete Geräte: OLS5100 3D-Laser-Scanning-Mikroskop.

Durch den Einsatz eines 3D-Digitalmikroskops und eines konfokalen Lasermikroskops kann die Qualität der Bearbeitung erheblich verbessert werden, wenn die Daten der Rauheitsanalyse und die Bearbeitungsgenauigkeit verglichen werden und bei der Festlegung der Bearbeitungsparameter berücksichtigt werden. Dies ist wichtig, da eine hochwertigere Bearbeitung zu einer besseren Produktqualität führt.

Professor Bo Hyun Kim verwendet ein DSX1000 Digitalmikroskop, um die Rauheit und Oberflächenveränderungen auf bearbeiteten Oberflächen zu überprüfen

Frage: Wie sehen Ihre Forschungspläne aus?

Bo Hyun Kim: Das Precision Engineering and Manufacturing Laboratory wird auch weiterhin wichtige akademische und nützliche Forschungsarbeiten zur Ultrapräzisionsbearbeitung in verschiedenen Bereichen durchführen.

Weiterführende Literatur zur Ultrapräzisions- und Mikrobearbeitung

Mehr über die Ultrapräzisions- und Mikrobearbeitung erfahren Sie in den Artikeln von Bo Hyun Kim.

- Applied Sciences | Free Full-Text | Experimental Study on Micro-Grinding of Ceramics for Micro-Structuring (mdpi.com)

- Micromachines | Free Full-Text | Microfluidic Chip Fabrication of Fused Silica Using Microgrinding (mdpi.com)

Mehr über unseren Interviewpartner

| Professor Bo Hyun Kim ist Professor an der School of Mechanical Engineering der Soongsil University, Südkorea, und Experte auf dem Gebiet der Ultrapräzisionsbearbeitung harter Materialien. Er unterstützt die wissenschaftliche Arbeit durch eine anspruchsvolle Forschungsarbeiten und Veröffentlichungen über Ultrapräzisions- und Mikrobearbeitung, wie z. B. Funkenerosion, elektrochemische Bearbeitung und Laserbearbeitung, sowie mechanische Bearbeitung, wie Trennen, Fräsen und Schleifen. |

Ähnliche Themen

Messung der Oberflächenrauheit: Praktische Tipps für den Einstieg

5 Vorteile des DSX1000 Digitalmikroskops

Das DSX1000 Digitalmikroskop gewinnt den iF Design Award 2022