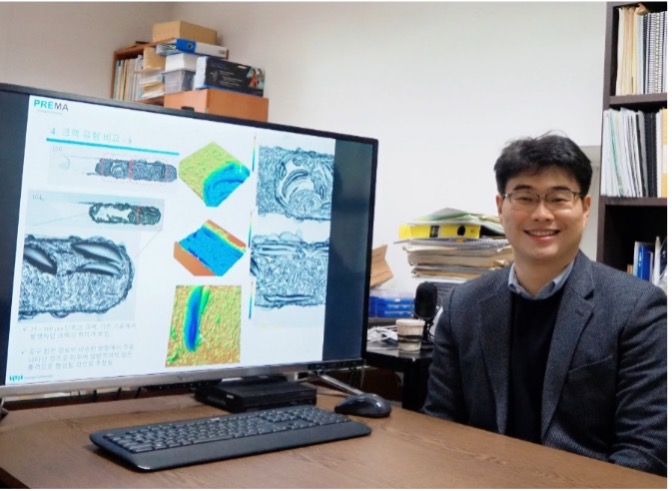

Bo Hyun Kim je profesorem na fakultě strojního inženýrství Soongsil University v Jižní Koreji. Bo Hyun Kim se věnuje výzkumu technologie vysoce přesného mikroobrábění s využitím digitální mikroskopie a 3D laserové konfokální mikroskopie. S profesorem Bo Hyun Kimem jsme vedli rozhovor s cílem dozvědět se více o jeho výzkumu a mikroskopech používaných k dosažení významných výsledků.

Otázka: Co je technologie vysoce přesného mikroobrábění?

Bo Hyun: Technologie vysoce přesného mikroobrábění je výrobní technika, díky které se prvky nebo díly mikrometrových rozměrů vytváří s přesností a drsností v řádu nanometrů. Potřeba technologie vysoce přesného obrábění se v oblasti informačních technologií, elektronických dílů, mikromechanických součástek a forem rychle zvyšuje. Rozšiřují se i oblasti použití této technologie.

V návaznosti na tyto technologické nároky se Laboratoř přesného strojírenství a výroby (Precision Engineering and Manufacturing Laboratory, PREMA) věnuje výzkumu technologie vysoce přesného opracování v mikrometrovém měřítku, například frézování, vrtání a broušení, ale také obrábění elektrickým výbojem (EDM) a elektrochemické obrábění (ECM) – to vše v řádu mikrometrů.

Typické oblasti výzkumu zahrnují:

- Vysoce přesné opracování materiálů o vysoké tvrdosti (keramické materiály, slinutý karbid, safírové sklo atd.)

- Obrábění elektrickým mikrovýbojem (mikro EDM)

- Technologie výroby mikronástrojů

- Technologie hybridního opracování (kombinace technik zpracování, jako jsou řezání, broušení, EDM, ECM a opracování laserem)

Otázka: Mohl byste se s námi podělit o některé z výsledků vašeho výzkumu v této oblasti a také o to, jaké nástroje jste k dosažení těchto výsledků použil?

Bo Hyun: U mého výzkumu je velmi důležité prohlížení a měření povrchů obrobených různými metodami.

Na přesnost opracování má vliv mnoho různých parametrů obrábění. Proto je nutné soustavné prohlížení snímků a měření obrobených povrchů, abychom si byli jisti, že obrobení bylo v jednotlivých fázích provedeno správně.

Jako příklad si můžeme vzít povrch pyrexového skla obrobeného v tvárném režimu.

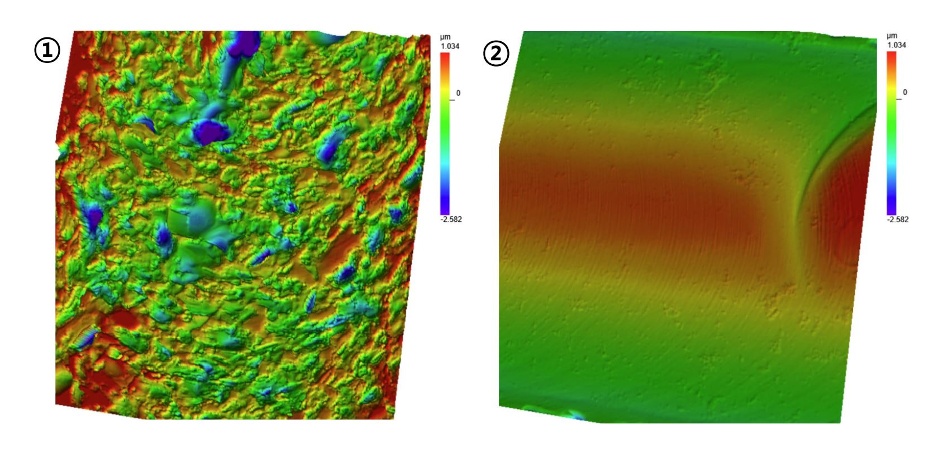

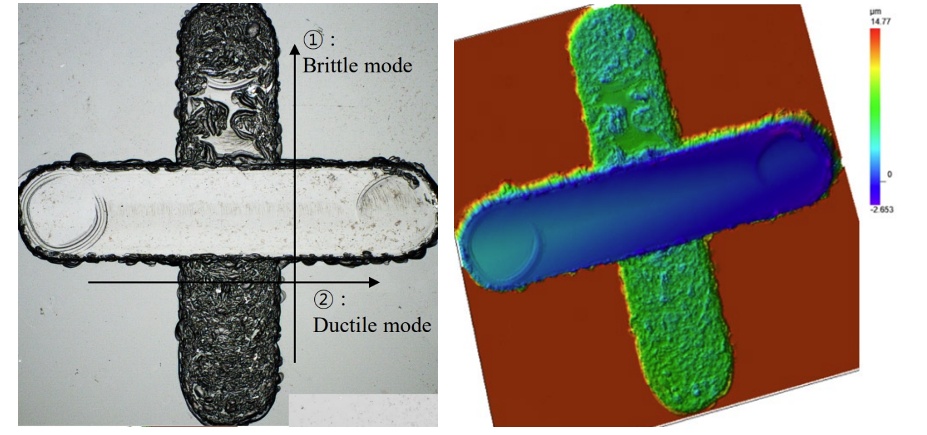

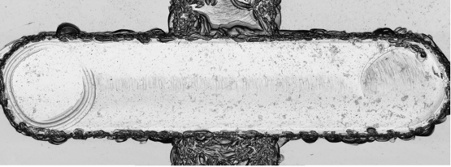

První obrázek níže (Obrázek 1, vlevo) ukazuje mikrodrážky vytvořené na povrchu pyrexového skla mikronástrojem z polykrystalického diamantu (PCD). Skleněný materiál je velmi křehký, proto je skutečně obtížné vytvořit na skle tyto prvky, aniž by při obrábění vznikly trhliny. Například svislá drážka uvedená na obrázku byla vytvořena při řezné hloubce nástroje 1 µm. Při obrobení řeznou hloubkou 1 µm zůstane na povrchu skla mnoho trhlin. Když jsme však ve vodorovné drážce snížili řeznou hloubku na 0,25 µm, sklo bylo obrobeno bez vzniku trhlin. Tento způsob se nazývá řezání ve tvárném režimu.

Pro dosažení vyšší trvanlivosti PCD nástroje i pro odstranění příčiny vzniku trhlin při obrábění je důležité postupovat způsobem, že měníme experimentální podmínky a přitom kontrolujeme drsnost a změny povrchu.

Pro takové případy jsou efektivními nástroji pro prohlížení a měření opracovaného povrchu digitální mikroskop a laserový konfokální mikroskop. Použitím digitálního mikroskopuDSX1000 a 3D laserového konfokálního mikroskopuLEXT™ OLS5100 spol. Evident k prohlížení a měření povrchů jsme byli schopni zlepšit kvalitu obrábění a vytvořit povrch bez trhlin v režimu tvárného obrábění.

Zde jsou uvedeny výsledky, které jsme pomocí mikroskopu byli schopni získat:

Obrázek 1. Mikrodrážky vytvořené obrobením povrchu pyrexového skla pomocí PCD mikronástrojů. Vlevo: snímek z mikroskopu, vpravo: profil povrchu. Snímky a měření byly pořízeny pomocí 3D laserového konfokálního mikroskopu OLS5100.

Obrázek 2. Mikrodrážky vytvořené obrobením povrchu pyrexového skla. Detailní snímek ukazuje, že při hloubce řezu 0,25 µm lze pyrexové sklo obrobit tak, aniž by došlo ke vzniku trhlin. Tento způsob obrábění se nazývá obrábění v tvárném režimu. Snímky a měření byly pořízeny za pomoci 3D laserového konfokálního mikroskopu OLS5100.

| Rychlost podávání (µm/s) | Hloubka řezu (µm) | Celková hloubka (µm) | |

|---|---|---|---|

| Křehký režim | 100 | 1 | 10 |

| Tvárný režim | 20 | 0,25 | 14 |

| Podmínky broušení | |

|---|---|

| Použitý nástroj | PCD |

| Velikost zrna (µm) | 10 |

| Průměr nástroje (µm) | 150 |

| Výrobní kapacita (pF) | 500 |

| Materiál obrobku | Pyrex |

| Rychlost otáčení (ot./min) | 60 000 |

| Rychlost podávání (µm/s) | 20–100 |

| Hloubka řezu (µm) | 0.25–1 |

| Celková hloubka (µm) | 14 |

- Po vytvoření křehkého povrchu za podmínek (1) následuje přechod do podmínek (2) opracování v tvárném režimu

- Ve tvárném režimu dochází k vytvoření povrchu bez trhlin při obrábění do hloubky větší, než odpovídá hloubce, při které v křehkém režimu dochází k vzniku trhlin (rozdíl kroku: 4 µm)

| Rychlost podávání (FR): µm/s | Hloubka řezu (DOC): µm | Celková hloubka: µm | Průměrná drsnost povrchu (Ra): µm | Maximální výška (Rz): µm | |

|---|---|---|---|---|---|

| 1. Křehký | 100 | 1 | 10 | 0,437 | 2,589 |

| 2. Tvárný | 20 | 0,25 | 14 | 0,015 | 0,141 |

Obrázek 3. Porovnání drsnosti povrchové plochy skla obrobené v křehkém a v tvárném režimu. Použité vybavení: 3D laserový skenovací mikroskop OLS5100.

Pomocí použití 3D digitálního mikroskopu a laserového konfokálního mikroskopu lze dramaticky zlepšit kvalitu obrábění, a to na základě porovnání dat analýzy drsnosti a dat přesnosti obrobení a jejich uvážení při rozhodování o parametrech obrábění. Tohle je důležité, protože vyšší kvalita obrábění vede k lepší kvalitě výrobků.

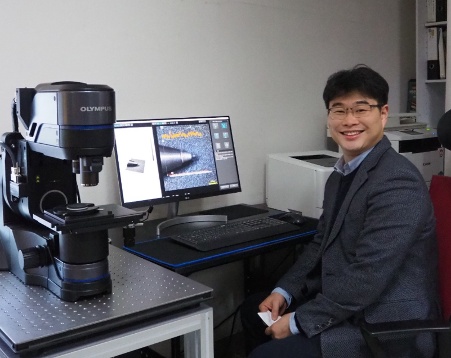

Profesor Bo Hyun Kim při používání digitálního mikroskopu DSX1000 k přezkoumání drsnosti a změn na obrobených površích

Otázka: Jaké jsou vaše plány ve výzkumu do budoucna?

Bo Hyun: Laboratoř přesného strojírenství a výroby má v plánu pokračovat v účelném akademickém a praktickém výzkumu vysoce přesného obrábění v různých oblastech.

Další články o technologii vysoce přesného mikroobrábění

Máte-li zájem dozvědět se o technologii vysoce přesného obrábění více, přečtěte si tyto články, jejichž autorem je Bo Hyun Kim.

- Applied Sciences | Free Full-Text | Experimental Study on Micro-Grinding of Ceramics for Micro-Structuring (mdpi.com)

- Micromachines | Free Full-Text | Microfluidic Chip Fabrication of Fused Silica Using Microgrinding (mdpi.com)

O osobě poskytující rozhovor

| Profesor Bo Hyun Kim je profesorem na fakultě strojního inženýrství na Soongsil University v Jižní Koreji. Je odborníkem na vysoce přesné obrábění tvrdých materiálů. Do světa akademického výzkumu přispívá svým pokročilým výzkumem a publikovanými články týkajícími se technologií vysoce přesného mikroobrábění, jako je obrábění elektrickým výbojem a laserové obrábění, a také strojního obrábění, jako je řezání, frézování a broušení. |

Související obsah

Měření drsnosti povrchu: Praktické rady, jak začít