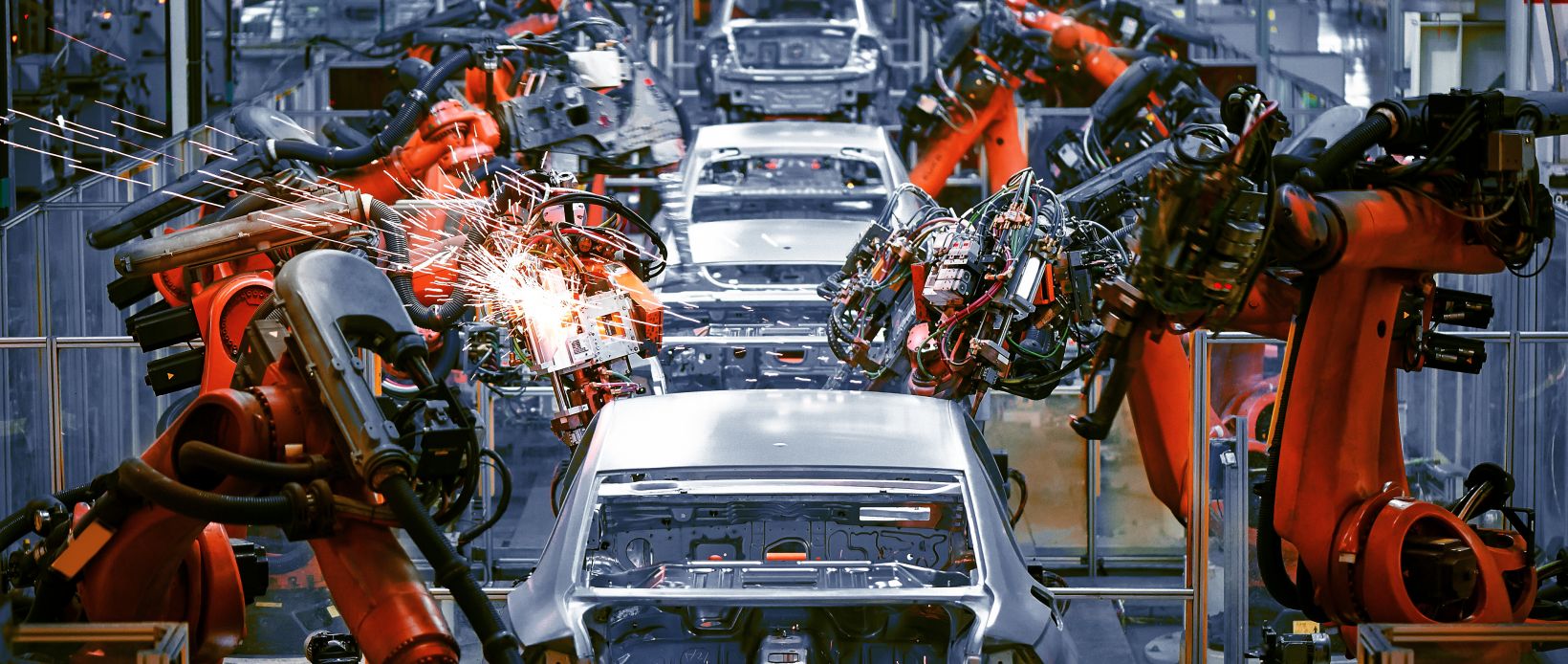

Kohlenstofffaserverstärkte Polymere (CFK) sind leichte und dennoch stabile Kunststoffe, die Kohlenstofffasern enthalten. Aufgrund der guten mechanischen Eigenschaften werden CFK-Werkstoffe in der Automobil-, Luft- und Raumfahrtindustrie und in anderen Branchen in einer Vielzahl von Bauteilen eingesetzt. Da die Produktion von CFK-Teilen zunimmt, ist es wichtig, schnelle und effektive Prüfverfahren dafü zu entwickeln.

In einem Artikel, der im Programmheft der 19. Weltkonferenz für Zerstörungsfreie Prüfung (WCNDT) veröffentlicht wurde, fanden Jatzlau et al. heraus, dass qualitative Unterschiede in der Porosität von CFK-Automobilbauteilen mit dem Resonanzmodus unseres BondMaster Bindungsprüfgeräts einfach, schnell und kostengünstig zu erkennen sind.

Im Rahmen ihrer Untersuchung überprüften sie zerstörungsfreie Prüfverfahren (ZfP) der akustischen Resonanzanalyse, um die effektivste Methode zur Qualitätssicherung und Prüfung von Fehlern in CFK-Bauteilen zu ermitteln. Dazu führten sie Experimente mit CFK-Proben durch, die verschiedene Fehler wie Schlagschäden, Faserwelligkeit und Porosität aufwiesen. Die Autoren wählten das BondMaster Bindungsprüfgerät, um CFK-Teile mit Herstellungsfehlern sowie mit Schäden, die während der Nutzung entstanden, zu erkennen.

Der Artikel kommt zu dem Schluss, dass „die akustische Resonanzanalyse im Vergleich zu anderen ZfP-Verfahren wie Ultraschall und Thermografie eine einfache und schnelle Erkennung von fehlerhaften Teilen und die ungefähre Lokalisierung der Fehler ermöglicht. Anschließend können die betroffenen Teile mit komplexeren Prüfgeräten genauer untersucht werden, um Position, Art und Größe des Fehlers genau zu bestimmen.“

Den vollständigen Artikel finden Sie hier, wenn Sie mehr über das Experiment und die Ergebnisse erfahren möchten.

Die Rolle von geklebten Bauteilen und Baugruppen in der Automobilindustrie

Geklebte Bauteile und Baugruppen sind aus der Fertigung in der Automobilindustrie nicht mehr wegzudenken. Um die Qualität der Endprodukte zu gewährleisten, müssen die Integrität und Zuverlässigkeit der Bindungen überprüft werden.

Dazu eignet sich die Resonanzprüfung, mit der sich Delaminationen leicht feststellen lassen. Zudem werden unterschiedliche Formen von Haftverlust (z. B. die Ablösung der Deckschicht vom Kern in Wabenverbundstrukturen) erkannt.

Allerdings kann die Einrichtung und Durchführung von Resonanzprüfungen kompliziert sein. Für die Prüfung ist ein flüssiges Koppelmittel erforderlich, was das Scannen der Verbindung erschwert. Flüssige Koppelmittel sind auch für einige Verbundwerkstoffe und Baugruppen wegen möglicher Verunreinigungen nicht geeignet.

Das BondMaster 600 Bindungsprüfgerät ermöglicht Prüfungen ohne Koppelmittel, z. B. Prüfverfahren mit Sender-Empfänger-Technologie und die mechanische Impedanzanalyse (MIA). Die Resonanzprüfmethode, die mit dem Modell BondMaster 600M durchgeführt werden kann, eignet sich besonders gut zur Erkennung von Delaminationen und Haftverlusten in verschiedenen Verbundstrukturen. Sie funktioniert am besten bei dünnschichtigen Verbundwerkstoffen.

Bindungsprüfung im Resonanzmodus: Funktionsweise

Bei der Resonanzmethode werden spezielle Ultraschallsonden mit geringer Bandbreite verwendet. Für die Methode wird eine Ultraschallsonde mit hoher Impedanz und Resonanz verwendet und die Änderung der Impedanz bei akustischer Kopplung mit einem Material untersucht. Die gemessene elektrische Impedanz der Sonde wird durch die akustische Impedanz des Prüfkörpers beeinflusst. Die akustische Impedanz in einem bestimmten Verbundwerkstoff ändert sich, wenn Verbindungen fehlen.

Bei einem Haftverlust verhält sich der Werkstoff wie eine dünne Platte, die schwingt und eine stehende Welle erzeugt, wenn die Dicke ein ungerades Vielfaches (1, 3, 5 usw.) der Länge der Schallwelle in der Platte ist.

Für die Wellenlänge gilt: l = v/f, wobei v = Schallgeschwindigkeit im Werkstoff und f = Resonanzfrequenz. Je dünner die Schicht ist, desto höher ist die Resonanzfrequenz.

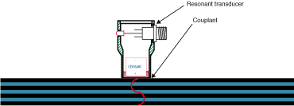

Die folgende Abbildung 1 zeigt eine Resonanzsonde, die an einer nicht verbundenen Stelle mit einem Prüfkörper gekoppelt ist, und die daraus resultierende stehende Welle.

Abbildung 1: Stehende Resonanzwelle in einer dünnen Platte oder einer Verbindung mit Haftverlust.

Für die akustische Impedanz gilt: Z = rVtanh[a +i(ß +kt)], wobei a die Reflexionskonstante, ß die Phasenänderung, t die Plattendicke und k die Wellenzahl ist.

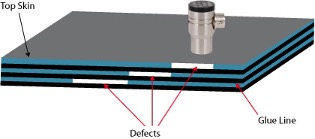

Bei einer Klebeverbindung wirken sich Änderungen der effektiven Dicke, die durch das Lösen der Klebeverbindung verursacht werden, erheblich auf die Phase und Amplitude des Signals bei der Resonanzfrequenz der Sonde aus. Bei einer mehrschichtigen Verbindung hängt die Phase von der Tiefe der abgelösten Schicht ab, wie in Abbildung 2 dargestellt.

Abbildung 2: Haftverlustprüfung bei mehrschichtiger Verbindung.

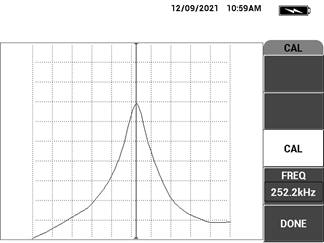

Das BondMaster 600M Bindungsprüfgerät überprüft automatisch die Resonanzfrequenz der Sonde in der Luft und tastet dazu einen Frequenzbereich ab und sucht die Phasennull.

Das Gerät arbeitet anschließend mit dieser Frequenz. Abbildung 3 veranschaulicht die korrekte Funktionsweise der Sonde.

Abbildung 3: Das BondMaster 600M Bindungsprüfgerät durchläuft den Frequenzbereich einer Sonde und zeigt die Resonanzeigenschaften der Sonde an. Liegt die Resonanzfrequenz im richtigen Bereich, ist der korrekte Betrieb der Sonde nachgewiesen.

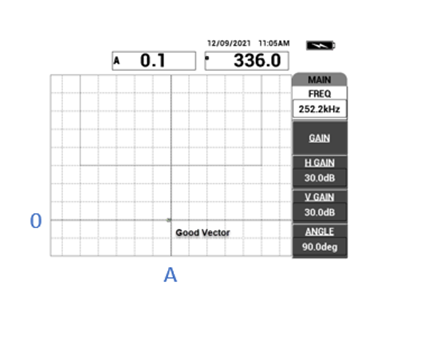

Die Kopplung der Sonde mit einem Verbundteil führt dazu, dass das Teil als Dämpfungselement wirkt, wodurch die Amplitude verringert und die Bandbreite der Sonde erhöht sowie die Resonanzfrequenz verändert wird. Die Sonde wird in einem Bereich mit guter Bindung/defektfreien Bereich auf Null gesetzt, wie in Abbildung 4 unten dargestellt.

Abbildung 4: Die Sonde wird in einem Bereich mit guter Bindung/defektfreien Bereich auf Null gesetzt. 22

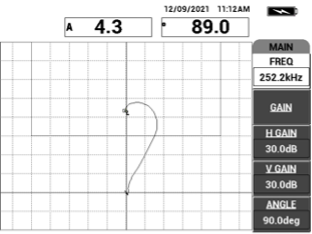

Wenn ein Defekt, z. B. eine Delamination, vorhanden ist, verändert dieser die Resonanzfrequenz der Sonde und damit die auf dem Bildschirm angezeigte Vektorposition. Die Phase wird durch die 0 des Vektors und die Amplitude A mit dem Abstand vom Nullpunkt angegeben. Die Signale auf dem Bildschirm werden wie in Abbildung 5 unten dargestellt angezeigt.

Abbildung 5: Beispiel für eine Delamination, die mit dem BondMaster 600M erkannt wurde. 26

Die Frequenz der Sonde wird in Abhängigkeit von der Dicke der Deckschicht und der Art des Materials gewählt. Um Haftverluste optimal zu erkennen, sollte die Sondenfrequenz umso höher sein, je dünner die Schicht ist.

Die Frequenz der Sonde sollte proportional zur akustischen Impedanz der Schicht sein. Materialien wie Graphit oder Glasfasern mit niedriger Impedanz (Z = rV, wobei Z die Impedanz, r die Dichte und V die Geschwindigkeit der Schallwellen im Material ist) erfordern Sonden mit niedrigeren Frequenzen als Metallschichten.

Frequenzen im Bereich von 35–350 kHz sind für die meisten Bindungsprüfungen geeignet, wobei die höheren Frequenzen für dünnere oder metallische Schichten verwendet werden.

Einfache Prüfung von laminierten Verbundwerkstoffen mithilfe der Bindungsprüfung

Das BondMaster 600M Bindungsprüfgerät ist für eine Reihe von Standardprüfverfahren programmiert, darunter die Sender-Empfänger-Technologien Pitch-Catch RF, Pitch-Catch Impuls, Pitch-Catch Swept, das Resonanzverfahren sowie eine deutlich verbesserte mechanische Impedanzanalyse (MIA). Der Resonanzmodus des BondMaster 600M Bindungsprüfgeräts misst die Änderungen der Phase und der Amplitude der sich ausbreitenden/stehenden Welle innerhalb der Sonde. Resonanzsonden sind Kontaktprüfköpfe mit geringer Bandbreite, und die Änderungen der Impedanz des Sondenkristalls werden auf der X-Y-Anzeige des Bindungsprüfgeräts BondMaster 600M dargestellt.

Der Resonanzmodus ist eine sehr einfache und zuverlässige Methode zur Erkennung von Delaminationen. Häufig kann die Tiefe der Delamination anhand der Phasenrotation des Signals abgeschätzt werden. Der Resonanzmodus des BondMaster 600M Bindungsprüfgeräts ist bemerkenswert einfach zu bedienen, was zum großen Teil auf die werkseitigen Voreinstellungen für laminierte Verbundwerkstoffe zurückzuführen ist.

Einfache Integration von Bindungsprüfungen in automatisierte Hochgeschwindigkeits-Systeme

Ähnlich wie das NORTEC™ 600 Wirbelstromprüfgerät lässt sich das BondMaster 600 Bindungsprüfgerät einfach und nahtlos in integrierte Prüfsysteme einbinden und ist für eine gleichbleibende Leistung in industriellen Umgebungen ausgelegt.

Erfahren Sie mehr über Bindungsprüfungen in unserem Whitepaper oder kontaktieren Sie uns, wenn Sie sich für eine persönliche oder virtuelle Demo interessieren.

Ähnliche Artikel

Lösungen für die Prüfung von Verbundwerkstoffen

Kontakt