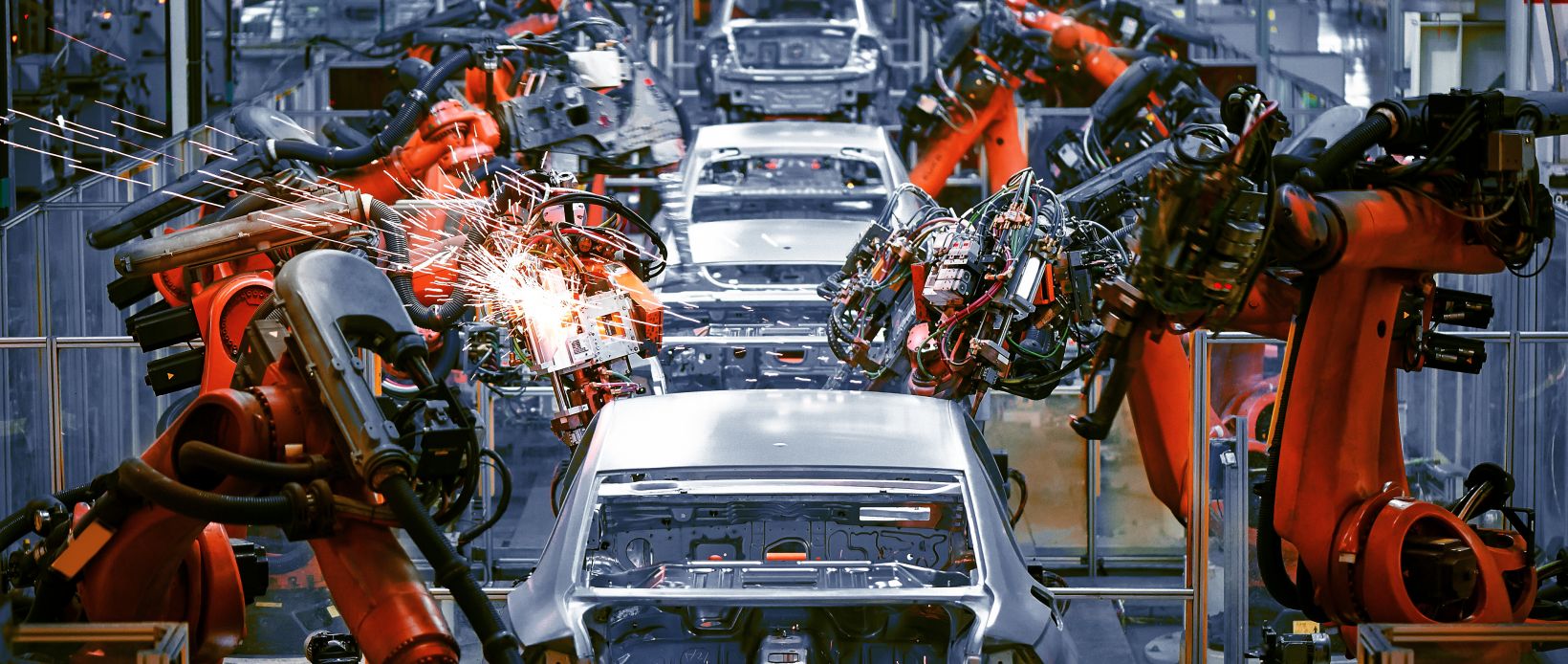

Polymerové kompozity vyztužené uhlíkovými vlákny (CFRP) jsou lehké a zároveň pevné plastové materiály, které obsahují uhlíková vlákna. Díky svým dobrým mechanickým vlastnostem se materiály CFRP používají v široké škále vyráběných dílů pro automobilový, letecký a další průmysl. Vzhledem k tomu, že se z CFRP vyrábí stále více dílů, je důležité najít rychlé a účinné kontrolní postupy.

V článku zveřejněném v programu pro mezinárodní konferenci zabývající se nedestruktivním testováním 19th World Conference on Nondestructive Testing (WCNDT), Jatzlau a kol. zjistili, že rezonanční režim našeho testeru lepených spojů BondMaster™ dokáže snadno, rychle a rentabilně odhalit kvalitativní rozdíly v pórovitosti CFRP dílů vyráběných pro automobilový průmysl.

Cílem jejich výzkumu bylo prozkoumat metody nedestruktivního testování (NDT) pomocí akustické rezonanční analýzy, aby bylo možné určit nejúčinnější metodu zajištění kvality a kontroly vad v dílech z CFRP. Při experimentech provedených v rámci studie byly použity vzorky CFRP s vadami vzniklými poškozením nárazem, zvlněním vláken a pórovitostí. Autoři zvolili tester lepených spojů BondMaster k identifikaci CFRP dílů s výrobními vadamy a poškozením během provozu.

Z výsledků článku vyplývá, že „ve srovnání s jinými metodami NDT, jako jsou ultrazvuk a termografie, umožňuje akustická rezonanční analýza jednoduchou a rychlou identifikaci vadných dílů včetně přibližné lokalizace vady. Následně lze identifikované díly podrobněji prozkoumat pomocí složitějších testovacích přístrojů, aby bylo možné přesně prozkoumat umístění, typ a velikost vady.“

Chcete-li se o experimentu a jeho výsledcích dozvědět více, přečtěte si celý článek zde.

Úloha lepených součástí a konstrukcí v automobilovém průmyslu

Lepené součásti a konstrukce se staly důležitou součástí výroby v automobilovém průmyslu. Pro výrobu vysoce kvalitních konečných produktů jsou rozhodující celistvost a spolehlivost spojení.

Rezonanční test dokáže snadno odhalit delaminaci – oddělení vnitřních vrstev. Tato metoda také detekuje mnoho typů rozlepení (např. oddělení potahu a jádra ve voštinových kompozitních strukturách).

Nastavení a provoz rezonančního testu však mohou být komplikované. Testování vyžaduje tekutý vazební prostředek, což ztěžuje skenování spoje. Z důvodu možné kontaminace nejsou tekuté vazební prostředky povoleny ani pro některé kompozitní materiály a konstrukce.

Přístroj BondMaster 600 nabízí metody testování spojů, jako je například analýza rozteče a mechanická impedanční analýza (MIA), které nevyžadují vazbu. Metoda rezonanční kontroly, která je k dispozici u modelu BondMaster 600M, je obzvláště vhodná při odhalování delaminací a rozlepení v řadě kompozitních struktur. Nejlépe funguje u tenkostěnných kompozitů.

Testování adhezivních spojů v rezonančním režimu: Jak to funguje?

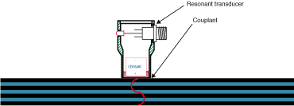

Rezonanční metoda používá speciální úzkopásmové ultrazvukové kontaktní sondy. Metoda je založena na změně v impedanci ostře rezonujícího ultrazvukového snímače s vysokým Q, když je akusticky spojen s materiálem. Měřená elektrická impedance snímače je ovlivněna akustickou impedancí testovaného vzorku. Akustická impedance v konkrétním kompozitu se mění v důsledku jakéhokoli chybějícího spojení.

Rozlepení se chová jako tenká deska, která vibruje a vytváří stojaté vlnění, když je její tloušťka rovna lichým násobkům čísla (1, 3, 5 atd.) délky akustické vlny v desce.

Pro jednu vlnovou délku platí: l = v/f, kde v = rychlost zvuku v materiálu a f je rezonanční frekvence. Čím tenčí je vrstva, tím vyšší je rezonanční frekvence.

Obrázek 1 dole ukazuje rezonanční snímač spojený s testovaným kusem v rozlepeném spoji a výslednou stojatou vlnu.

Obrázek 1. Rezonanční stojatá vlna v tenké desce nebo rozlepeném spoji.

Pro akustickou impedanci: Z = rVtanh[a +i(ß +kt)], kde a je konstanta odrazu, ß je změna fáze, t je tloušťka desky a k je počet vln.

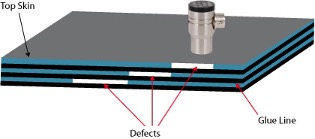

Změny v efektivní tloušťce způsobené rozlepením lepeného spoje ovlivňují fázi a amplitudu signálu na rezonanční frekvenci snímače. U vícevrstvého spoje je fáze vztažena k hloubce nespojené vrstvy, jak je vidět obrázku 2.

Obrázek 2. Test rozlepení vícevrstvého spoje.

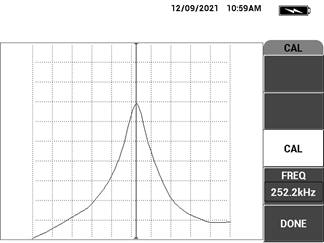

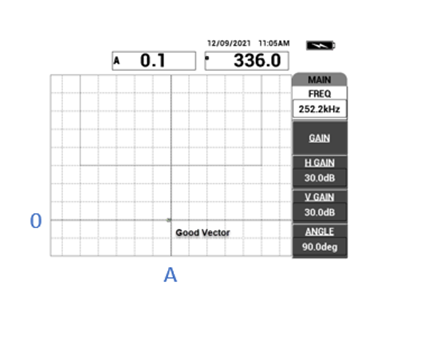

Tester spojů BondMaster 600M automaticky vyhledá rezonanční frekvenci snímače ve vzduchu tak, že prochází frekvenčním rozsahem a lokalizuje fázovou nulu.

Přístroj poté pracuje na dané frekvenci. Obrázek 3 znázorňuje správnou funkci sondy.

Obrázek 3. Přístroj BondMaster 600M prochází frekvenční rozsah sondy a zobrazuje její rezonanční charakteristiky. Potvrzení rezonanční frekvence potvrzuje správnou funkci sondy.

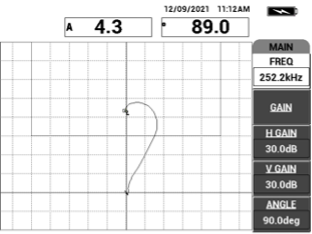

Spojení sondy s kompozitním dílem způsobí, že díl se chová jako tlumicí prvek, čímž se sníží amplituda a zvýší šířka pásma snímače a změní se rezonanční frekvence. Sonda se vynuluje v oblasti s dobrým spojem/bez vad, jak je vidět na obrázku 4 níže.

Obrázek 4. Sonda se vynuluje v oblasti s dobrým spojem/bez vad. 22

V případě vady, například při delaminaci, dojde ke změně rezonanční frekvence sondy, a tím i ke změně polohy vektoru zobrazeného na obrazovce. Fázi udává 0 vektoru a amplituda, zatímco A udává vzdálenost od středového nulového bodu. Signály na displeji se zobrazí, jak je vidět na obrázku 5 níže.

Obrázek 5. Příklad delaminace zjištěného přístrojem BondMaster 600M. 26

Frekvence sondy se volí podle tloušťky povrchové vrstvy a typu materiálu. K zajištění optimální citlivosti na rozlepení platí, že čím tenčí je vrstva, tím vyšší by měla být frekvence sondy.

Frekvence sondy musí být úměrná akustické impedanci vrstvy. Materiály jako grafit nebo skelná vlákna, s nízkou impedancí (Z = rV, kde Z je impedance, r je hustota a V je rychlost zvukových vln v materiálu), vyžadují sondy s nižší frekvencí, než mají sondy pro kovové vrstvy.

Frekvence v rozmezí 35–350 kHz jsou vhodné na většinu testů lepení, přičemž vyšší frekvence se používají na tenčí nebo kovové vrstvy.

Snadná kontrola laminátových kompozitů pomocí testu lepení

Operátor používá tester spojů BondMaster 600 v rezonančním režimu ke kontrole kompozitního materiálu.

Přístroj k testování lepených spojů BondMaster 600M je naprogramován pro řadu standardních kontrolních metod, včetně Pitch-Catch RF, Pitch-Catch Impulse, Pitch-Catch Swept, rezonanční i významně zdokonalené metody analýzy mechanické impedance MIA (Mechanical Impedance Analysis). Rezonanční režim testeru spojů BondMaster 600M měří změny ve fázi a amplitudě šířící se/stojaté vlny uvnitř sondy. Rezonanční sondy jsou úzkopásmové kontaktní snímače a změny v impedanci krystalu sondy jsou reprezentovány v zobrazení os X-Y testeru spojů BondMaster 600M.

Rezonanční režim je velice jednoduchý a spolehlivý způsob detekce delaminace. Hloubku delaminace lze často odhadnout z rotace fáze signálu. Rezonanční režim testeru spojů BondMaster 600M je velmi snadný na ovládání, a to zejména díky továrním předvolbám k použití s laminátovými kompozity.

Snadná integrace testu lepení do vysokorychlostních automatizovaných systémů

Podobně jako detektor vad vířivými proudy NORTEC™ 600 lze i tester spojů BondMaster 600 snadno a bezproblémově začlenit do integrovaných kontrolních systémů, a navíc je konstruován tak, aby mohl konzistentně pracovat v průmyslovém prostředí.

Více informací o testování spojů najdete v naší bílé knize nebo nás kontaktujte a domluvte si osobní či virtuální ukázku.

Související obsah

Testování víceúčelových lepených spojů

Video: Pokročilý průvodce hledáním správných frekvencí pro kontrolu voštinových kompozitů

Kontaktujte nás