6.4 Allgemeine Prüfmethoden

Prüfmethoden

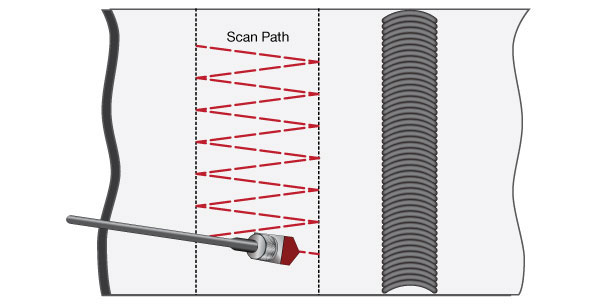

Bei jeder Ultraschallprüfung muss der Prüfer den Prüfkopf so bewegen, dass das gesamte Materialvolumen geprüft wird und der Bereich der Ausrichtungen zur Fehlererkennung abgedeckt ist. Prüfmethoden sollten immer unter Berücksichtigung von spezifischen Prüfanforderungen eingesetzt werden. Dies ist eine häufig eingesetzte Prüfmethode:

Der Prüfkopf wird zwischen dem Oberflächenpunkt, welcher der zweiten Umlenkung an der oberen Seite der Schweißnaht entspricht (linke Grenze in der Zeichnung) und dem Punkt, der einer ersten Umlenkung an der unteren Seite der Schweißnaht entspricht (rechte Grenze in der Zeichnung) vor und zurück bewegt. Der Vorlaufkeil ist in verschiedene Richtungen leicht angewinkelt und wird bei jedem Durchlauf um etwa die Hälfte seiner Breite indexiert. Diese Prüfmethode deckt den ganzen Schweißnahtbereich ab, während sichergestellt wird, dass keine ungeprüften Lücken in der lateralen Richtung vorhanden sind und die Winkelbildung hilft bei der Erkennung von Einschlüssen, Porosität und anderen unregelmäßig geformten Reflektoren. Die Prüfung wird dann von der anderen Seite der Schweißnaht wiederholt.

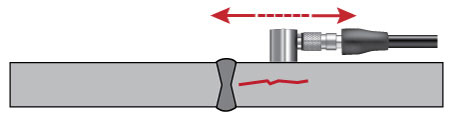

Wird bei der Prüfung eine Indikation beobachtet, benötigen die Verfahren weitere Prüfungen mit einer Prüfkopfrotation um den Reflektor und über einen Außenbogen während der Prüfkopf auf den Reflektor ausgerichtet ist. Diese Bewegungen helfen bei der Identifizierung des Reflektors, wie in Abschnitt 6.6 beschrieben wird.

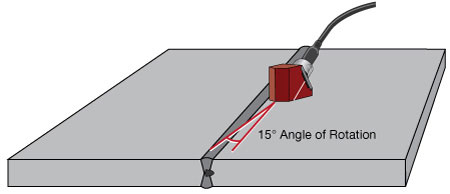

Einige Verfahren benötigen auch eine Prüfung entlang der Länge der Schweißnahtachse, wobei der Vorlaufkeil leicht nach innen gerichtet ist. Der Zweck dieser Prüfmethode ist es, quer verlaufende Risse im Schweißnahtbereich zu identifizieren, die nicht sichtbar sind, wenn das Schallbündel lotrecht zur Schweißnaht ausgerichtet ist. Die Prüfung wird wieder von beiden Seiten durchgeführt.

Eine Endprüfung ist eine Untersuchung mit Senkrechteinschallung des wärmebeeinflussten Bereichs auf beiden Seiten der Schweißnaht, um die möglichen Laminarrisse zu identifizieren. Für diese Prüfung wird normalerweise ein Kontaktprüfkopf mit kleinem Durchmesser eingesetzt, um die dem Rückwandecho vorausgehenden Indikationen zu identifizieren.

Ausrichtung mit Rücksicht auf die Nahtüberhöhung

Wie obig beschrieben, erfordern Schrägeinschallungen von der Seite einer Schweißnaht normalerweise, dass der Prüfkopf vor und zurück zwischen den Punkten bewegt wird, an denen das Schallbündel auf die Unterseite (erste Umlenkung) und Oberseite (zweite Umlenkung) der Schweißnaht auftrifft. Die entsprechenden Punkte an jeder Seite der Schweißnaht können als Linien auf der Oberfläche der Prüfteile markiert werden. Führungslinien oder Schablonen können hergestellt werden, um bei der Ausrichtung zu helfen, besonders beim Prüfen mit einem Prüfdurchlauf der Schweißnahtwurzel oder Nahtüberhöhung.

In einigen Fällen mit großen Vorlaufkeilen, relativ dünnem Metall und großen Nahtüberhöhungen ist es möglicherweise nicht möglich, den Vorlaufkeil nah genug an die Schweißnaht zu halten, um die Reflektion der ersten Umlenkung von der Schweißnahtwurzel zu optimieren. In solchen Fällen sollte ein kleinerer Vorlaufkeil oder ein Vorlaufkeil für einen kleinen Abstand eingesetzt werden. Alternativ können Prüfungen auch in der zweiten oder dritten Umlenkung, anstatt in der ersten und zweiten Umlenkung, durchgeführt werden, aber das kann aufgrund der Schallschwächung und Schallbündelausbreitung weniger wünschenswert sein.

Vorlaufkeilkonturen

Winkeleinschallung bei Schweißnähten in Umfangs- und Achsrichtung von Rohren mit kleinem Durchmesser können den Einsatz von Vorlaufkeilen mit Kontur für ein sauberes Ankoppeln erfordern. Vorlaufkeilkonturen werden empfohlen, wenn der Durchmesser so klein ist, dass es schwierig wird den Vorlaufkeil normal auf dem Prüfteil zu halten und/oder wenn die Krümmung die Fläche des Vorlaufkeils in Kontakt mit dem Prüfteil auf einem konvexen Radius deutlich begrenzt oder eine sichtbare Lücke unter dem Vorlaufkeil auf einem konkaven Radius entsteht. Typische Vorlaufkeilkonturen werden im Folgenden gezeigt.

AID (Innendurchmesser, axial) |  AOD (Außendurchmesser, axial) |  CID (Innendurchmesser, Umfang) |  COD (Außendurchmesser, Umfang) |