Auswahl des Messkopfs

Die Auswahl des richtigen Messkopfs ist ein wesentlicher Faktor für die Gewährleistung einer optimalen Leistung bei Ultraschallmessanwendungen. Der zu messende Werkstoff, die Dicke, die Prüfteilgeometrie und die Prüfteiletemperatur müssen berücksichtigt werden. Viele Messköpfe mit verschiedenen akustischen Eigenschaften wurden entwickelt, um die Anforderungen industrieller Anwendungen zu bewältigen. In der Regel werden niedrigere Frequenzen von 2,25 MHz und geringer verwendet, um die Durchdringung bei dicken, sehr schallschwächenden oder schallstreuenden Werkstoffen zu optimieren. Höhere Frequenzen von 5 MHz und mehr werden empfohlen werden, um die Auflösung in dünneren, nicht schallschwächenden und nicht schallstreuenden Werkstoffen zu optimieren.

Werkstoff: Die Art des Werkstoffs und der zu messende Dickenbereich sind die wichtigsten Faktoren bei der Auswahl eines Prüfgeräts und eines Messkopfs. Viele gängige Werkstoffe, darunter die meisten Metalle, Keramik und Glas, übertragen Ultraschall sehr effizient und können problemlos über einen großen Dickenbereich gemessen werden. Die meisten Kunststoffe absorbieren Ultraschallenergie schneller und haben daher einen begrenzten maximalen Dickenbereich, können jedoch, während der meisten Herstellungsverfahren leicht gemessen werden. Gummi, Glasfaser-Verbundmaterial und viele Verbundwerkstoffe können viel schallschwächender sein und erfordern häufig Messgeräte mit einer hohen Durchdringung mit niederfrequenten Impulsgebern/Empfängern.

Dicke: Die Dickenbereiche bestimmen auch die Art des Messgeräts und des Messkopfs, die ausgewählt werden sollen. Im Allgemeinen werden dünne Werkstoffe bei hohen Frequenzen und dicke oder schallschwächende Werkstoffe bei niedrigen Frequenzen gemessen. Vorlaufstreckenmessköpfe werden häufig bei sehr dünnen Werkstoffen verwendet, obwohl sie (und Immersionsmessköpfe) aufgrund möglicher Interferenzen durch mehrere Grenzflächenechos nur für eine geringere maximal messbare Dicke geeignet sind. Bei großen Dickenbereichen und/oder mehreren Werkstoffen können mehrere Messkopftypen erforderlich sein.

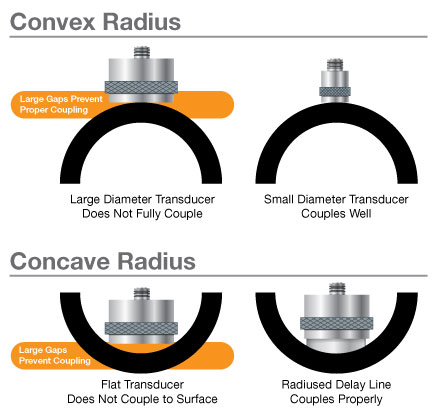

Geometrie: Bei starker Oberflächenkrümmung eines Prüfteils wird die Ankopplungseffizienz zwischen dem Messkopf und dem Prüfteil verringert, sodass mit einem hohen Krümmungsradius die Größe des Messkopfs verringert werden sollte. Für die Messung an engen Radien, besonders an konkaven Krümmungen, sind möglicherweise speziell ausgelegte Vorlaufstreckenmessköpfe oder kontaktfreie Immersionsmessköpfe für eine richtige Ankopplung erforderlich. Vorlaufstrecken- und Immersionsmessköpfe können auch zur Messung in Rillen, Hohlräumen und ähnlichen Bereichen mit eingeschränktem Zugang verwendet werden.

Temperatur: Übliche Kontaktmessköpfe können auf Oberflächen bis zu etwa 50 °C verwendet werden. Die Verwendung der meisten Kontaktmessköpfe auf heißen Oberflächen kann zu dauerhaften Schäden aufgrund von thermischer Expansion führen. In solchen Fällen sollten immer Vorlaufstreckenmessköpfe mit hitzebeständigen Vorlaufkeilen, Immersionsmessköpfe oder Hochtemperatur-Sender-Empfänger-Messköpfe verwendet werden. Weitere Informationen zu Hochtemperaturmessungen sind in Abschnitt 7.1 zu finden.

Allgemein werden zuverlässige und wiederholbare Ergebnisse mit dem Messkopf mit der höchsten Frequenz und dem kleinsten Durchmesser erzielt, der für den Dickenmessbereich die entsprechende Leistung aufbringt. Messköpfe mit kleinem Durchmesser lassen sich bei einem gegebenen Ankopplungsdruck leichter an das Prüfteil koppeln und ermöglichen die Verwendung der dünnsten Koppelmittelschicht. Zudem erzeugen hochfrequente Messköpfe Signale mit schnelleren Anstiegszeiten, was die Messgenauigkeit verbessert. Doch die akustischen Eigenschaften oder der Oberflächenzustand des Werkstoffs des Prüfteils können eine geringere Messkopffrequenz erfordern, um eine schlechte Ankopplung und/oder Schallschwächung oder Schallstreuung im Werkstoff zu vermeiden

Korrosionsanwendungen sind eine andere Kategorie und werden normalerweise mit Sender-Empfänger-Messköpfen durchgeführt. Sender-Empfänger-Messköpfe sind in der Regel robust und können hohen Temperaturen standhalten. Sie sind sehr empfindlich bei der Erkennung von Lochfraß oder anderen lokalisierten Wanddickenabnahmen. Sie werden jedoch aufgrund einer möglichen Nullpunktverschiebung und eines ungenauen Timings durch die trigonometrische Korrektur, die für den von ihnen erzeugten v-förmigen Schallweg erforderlich ist, im Allgemeinen nicht für Präzisionsmessanwendungen empfohlen.

Einige allgemeine Empfehlungen zu Messköpfen, die für gängige Werkstoffe und Dickenbereiche verwendet werden können, finden Sie in den Anhängen im Abschnitt.