Dieses Anwendungsbeispiel erklärt den Einsatz von Sender-Empfänger-Messköpfen für die Messung der Restwanddicke von Metall in Anwendungen zur Korrosionserkennung.

Korrosionserkennung mit Sender-Empfänger-Messköpfen

Alle herkömmlichen metallischen Konstruktionswerkstoffe sind vom Korrosionsbefall betroffen. Viele Industriezweige sehen sich mit dem besonders wichtigen Problem konfrontiert die Restwanddicke von Rohren oder Kesseln mit möglichem Korrosionsbefall an der Innenseite zu messen. Solch eine Korrosion ist durch eine Sichtprüfung ohne Einschnitt oder Ausbau des Rohrs oder Kessels oft nicht erkennbar. Stahlträger, besonders Brückenträger und Stahlspundwände, sind ebenfalls vom Korrosionsbefall betroffen, wodurch die ursprüngliche Dicke des Metalls reduziert wird. Bleibt die Korrosion über einen langen Zeitraum unerkannt, führt dies zur Wandschwächung und möglicherweise zu einem gefährlichen Versagen der Konstruktion.

Aus sicherheitstechnischen und wirtschaftlichen Gründen müssen Rohre, Kessel oder Konstruktionen aus Metall, die Korrosion ausgesetzt sind, regelmäßige geprüft werden. Ultraschallprüfungen sind weitgehend anerkannte zerstörungsfreie Prüfverfahren für die Durchführung dieser Korrosionsprüfung, meistens mit Sender-Empfänger-Messköpfen.

Funktionsweise

Die unregelmäßigen Oberflächen, die häufig bei der Korrosionserkennung Einsatz finden, bieten Sender-Empfänger-Messköpfen einen Vorteil gegenüber Einzelschwingermessköpfen. Alle Ultraschallmessungen umfassen das Timing der Laufzeit eines Schallimpulses in einem Prüfteil. Da die akustische Impedanz von Festmetall, Gasen, Flüssigkeiten oder Korrosionsprodukten (wie Zunder oder Rost) unterschiedlich ist, wird der Schallimpuls von der Rückwand der Restmetallwand reflektiert. Das Prüfgerät ist mit der Schallgeschwindigkeit im Prüfmaterial programmiert und berechnet die Wanddicke anhand dieser einfachen Formel: Abstand = Schallgeschwindigkeit × Zeit.

Die meisten Korrosionsprüfgeräte messen das Laufzeitintervall der Durchschallung bis zum ersten Rückwandecho. Viele Geräte können auch das Intervall zwischen mehreren aufeinanderfolgenden Echos messen. Diese Methode kann bei der Messung von dicken Lackschichten oder ähnlichen Beschichtungen nützlich sein. Die Echo-Echo-Messung ist jedoch bei der Erkennung von Lochfraß und für die Messung der wahren minimalen Wanddicke von Rohren oder Kesseln mit Lochfraß häufig weniger aussagekräftig.

Sender-Empfänger-Messköpfe enthalten getrennte Sende- und Empfangsschwinger, die oft auf Winkelvorlaufstrecken (Dachwinkel) montiert sind, sodass sich die gesendeten und empfangenen Schallbündelbahnen unter der Oberfläche des Prüfteils kreuzen. Die sich kreuzenden Schallbündelbahnen der Sender-Empfänger-Messköpfe ergeben einen fokusähnlichen Effekt, der die Messung der minimalen Wanddicke während der Korrosionsmessung optimiert.

Normalerweise sind Sender-Empfänger-Messköpfe gegenüber Echos aus tiefen Korrosionslöchern, die die minimale Restwanddicke repräsentieren, empfindlicher als Einzelschwingermessköpfe. Sender-Empfänger-Messköpfen werden auch häufig auf rauen Außenoberflächen eingesetzt. Auf rauen Oberflächen können Koppelmittelrückstände am Schalleintrittspunkt lange nachschwingende Echos erzeugen, die die Auflösung nahe der Oberfläche des Einzelschwingermesskopfs beeinträchtigen. Der Empfangsschwinger eines Sender-Empfänger-Messkopfs kann das falsche Echo nicht erkennen. Sender-Empfänger-Messköpfe können für Messungen bei hohen Temperaturen ausgelegt werden, bei denen Einzelschwingermessköpfe beschädigt würden.

Verwendete Geräte für Korrosionsanwendungen

Viele kleine portable Ultraschalldickenmessgeräte wurden speziell für Korrosionsprüfungen entwickelt. Normalerweise werden diese Geräte mit einer speziellen Gruppe von Sender-Empfänger-Messköpfen für verschiedene Dickenbereiche und Temperaturbedingungen eingesetzt. Bei bestimmten wichtigen Anwendungen kann besonders bei höheren Temperaturen die Anzeige des A-Bilds erforderlich sein, um zu überprüfen, ob gültige Echos erfasst wurden.

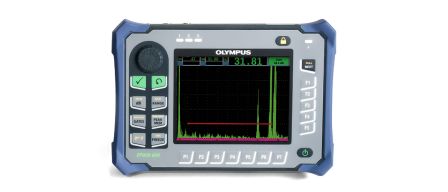

Das 39DL PLUS Dickenmessgerät verfügt über eine A-Bild-Anzeige, die für solche Fälle ausgelegt ist. Für weitere Einzelheiten zu dem Gerät siehe das Datenblatt. Ein anderes Gerät für diese Art von Prüfung ist das Dickenmessgerät 45MG. Bei Korrosionsanwendungen können Sender-Empfänger-Messköpfe auch effektiv mit Prüfgeräten eingesetzt werden. Digitale Prüfgeräte, wie die EPOCH Serie von (EPOCH 650 und EPOCH 6LT) bieten eine Dickenmessung und ein A-Bild.

Verfahren zur Durchführung von Korrosionsdickenmessungen mit Sender-Empfänger-Messköpfen

Die folgenden allgemeinen Prinzipien gelten für alle Korrosionsmessungen mit Sender-Empfänger-Messköpfen, unter Verwendung eines portablen Dickenmessgeräts oder Prüfgeräts. Dabei ist zu beachten, dass Schallgeschwindigkeit und Nullpunktabweichung des Geräts entsprechend dem Verfahren im Benutzerhandbuch des Geräts immer korrekt eingestellt sein müssen.

1. Messkopfauswahl

Für jedes Ultraschallmesssystem (Messkopf plus Dickenmesser oder Prüfgerät) gibt es eine Mindestmaterialdicke, unter der keine gültigen Messungen möglich sind. Diese Mindestdicke wird normalerweise in den Herstellerdokumenten angegeben. Je höher die Messkopffrequenz, desto geringer ist die Mindestdicke, die gemessen werden kann.

Bei der Korrosionsmessung, bei der die verbleibende Mindestwanddicke gemessen wird, ist es besonders wichtig, den Messbereich des eingesetzten Messkopfs zu kennen. Wird mit einem Sender-Empfänger-Messkopf ein Prüfteil gemessen, dessen Dicke unter der vom Hersteller angegebenen Mindestdicke liegt, ermittelt das Gerät ungültige Echos und zeigt falsche, zu hohe Messwerte an.

In der folgenden Tabelle werden messbare Mindestdicken in Stahl für Standardmessköpfe mit den Dickenmessgeräten 39DL PLUS und 45MG aufgelistet. Bitte beachten Sie, dass die angegebenen Werte nur Richtwerte sind. Die exakte messbare Mindestdicke hängt bei jeder Anwendung von der Schallgeschwindigkeit im Material, der Oberflächenbeschaffenheit und Geometrie ab. Sie sollte vom Prüfer experimentell bestimmt werden.

Messkopf | Durchmesser | Frequenz | Anschluss | Ca. Minimale Dicke | Ca. Minimaler Radius | Temperaturgrenze* | ||||

Zoll | mm | MHz | Zoll | mm | Zoll | mm | °F | °C | ||

D790, D790-SM | 0,434 | 11 | 5 | Gerade | 0,04 | 1 | 0,75 | 20 | -5–932 | -20–500 |

D791 | 0,434 | 11 | 5 | Rechtwinkelig | 0,04 | 1 | 0,75 | 20 | -5–932 | -20–500 |

D791-RM | 0,434 | 11 | 5 | Rechtwinkelig | 0,04 | 1 | 0,75 | 20 | -5–752 | -20–400 |

D792 | 0,283 | 7,2 | 10 | Gerade | 0,02 | 0,5 | 0,50 | 12,7 | 32–122 | 0–50 |

D793 | 0,283 | 7,2 | 10 | Rechtwinkelig | 0,02 | 0,5 | 0,50 | 12,7 | 32–122 | 0–50 |

D7912 | 0,295 | 7,5 | 10 | Gerade | 0,02 | 0,5 | 0,50 | 12,7 | 32–122 | 0–50 |

D7913 | 0,295 | 7,5 | 10 | Rechtwinkelig | 0,02 | 0,5 | 0,50 | 12,7 | 32–122 | 0–50 |

D794 | 0,283 | 7,2 | 5 | Gerade | 0,03 | 0,75 | 0,50 | 12,7 | 32–122 | 0–50 |

D797-SM | 0,900 | 22,9 | 2 | Gerade | 0,15 | 3,8 | 4,00 | 100 | -5–752 | -20–400 |

D797 | 0,900 | 22,9 | 2 | Rechtwinkelig | 0,15 | 3,8 | 4,00 | 100 | -5–752 | -20–400 |

D798 | 0,282 | 7,2 | 7,5 | Rechtwinkelig | 0,02 | 0,71 | 0,50 | 12,7 | -5–300 | -20–150 |

D799 | 0,434 | 11 | 5 | Rechtwinkelig | 0,04 | 1 | 0,75 | 20 | -5–300 | -20–150 |

D7226 | 0,350 | 8,9 | 7,5 | Rechtwinkelig | 0,02 | 0,71 | 0,50 | 12,7 | -5–300 | -20–150 |

D7906-SM | 0,434 | 11 | 5 | Gerade | 0,04 | 1 | 0,75 | 20 | 32–122 | 0–50 |

D7906-RM | 0,434 | 11 | 5 | Gerade | 0,04 | 1 | 0,75 | 20 | 32–122 | 0–50 |

D7908 | 0,283 | 2 | 7,5 | Gerade | 0,04 | 1 | 0,50 | 12,7 | 32–122 | 0–50 |

D7910 | 0,500 | 7 | 5 | Rechtwinkelig | 0,04 | 1 | 1,00 | 25 | 32–122 | 0–50 |

MTD705 | 0,200 | 5,1 | 5 | Rechtwinkelig | 0,04 | 1 | 0,50 | 12,7 | 32–122 | 0–50 |

*Für genaue Messungen an Radien am oder unter dem spezifischen Minimum sind ggf. Verstärkungseinstellungen erforderlich.

2. Oberflächenbeschaffenheit

Loser oder abgeplatzter Zunder, Rost, Korrosion oder Schmutz an der Außenoberfläche eines Prüfteils beeinträchtigen das Ankoppeln des Messkopfs und somit die Schallenergie im zu prüfenden Material. Reinigen Sie daher die Probe vor der Messung mit einer Drahtbürste oder Feile von losen Ablagerungen.

Normalerweise lassen sich Korrosionsmessungen durch dünne Rostschichten hindurch durchführen, solange der Rost eben ist und gut am Metall haftet. Sehr raue Gussteile oder korrodierte Oberflächen sollten mit Feile oder Sandpapier behandelt werden, um ein gute Schallankopplung zu erreichen. Es kann auch notwendig sein, dicke Lackschichten oder abgeplatzte Lackstellen vom Metall zu entfernen.

Es ist in der Regel möglich, Standard-Korrosionsmessungen durch dünne Lackschichten (0,1–0,2 mm) durchzuführen, dicke Lackschichten hingegen schwächen Signale oder erzeugen möglicherweise falsche Echos und verlangen deswegen spezielle Verfahren, wie die Echo-Echo- oder THRU-COAT-Messung. Starker Lochfraß an der Außenseite eines Rohrs oder Lagertanks kann das Messen erschweren.

Auf manchen rauen Flächen hilft es bereits, die Schallenergie mit Gel oder Fett, anstatt mit flüssigem Koppelmittel, in das Prüfteil zu senden. In extremen Fällen muss die Oberfläche ausreichend abgefeilt oder abgeschliffen werden, so dass ein Kontakt mit der Messkopffläche entsteht. Bei sehr tiefem Lochfraß auf der Außenseite eines Rohrs oder Lagertanks wird normalerweise die restliche Dicke des Trägermetalls vom Grund der Löcher bis zur Innenseite der Rohrwand gemessen. Hierfür stehen anspruchsvolle Ultraschallverfahren zur Verfügung, die Tauchtechnik-Messköpfe einsetzen, um Messungen direkt durch den Grund eines Lochs an der Außenseite bis zur Innenwandseite durchzuführen. Dies ist jedoch im Allgemeinen für den Außeneinsatz ungeeignet.

Die übliche Methode besteht darin, die Dicke des Trägermetalls ausschließlich des Lochfrasses mit Ultraschall zu messen, die Lochtiefe mechanisch zu messen und schließlich die Lochtiefe von der gemessenen Wanddicke zu subtrahieren. Ersatzweise kann die Oberfläche bis auf den Grund der Löcher abgefeilt oder abgeschliffen und dann wie üblich gemessen werden. Wie bei allen schwierigen Anwendungen ist das Experimentieren an echten Prüfteilen die beste Methode, die Grenzen einer bestimmten Kombination aus Gerät und Messkopf auf einer gegebenen Oberfläche zu bestimmen.

3. Positionieren/Ausrichten der Messköpfe

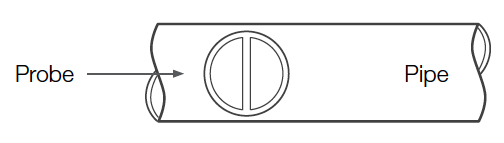

Für ein deutliches Schallgeräusch muss der Messkopf fest gegen die Oberfläche des Prüfteils gedrückt werden. Bei zylindrischen Oberflächen mit kleinem Durchmesser, wie Rohren, wird der Messkopf so hoch gehalten, dass die Messkopfankoppelfläche lotrecht zur Mittelachse des Rohrs ausgerichtet ist (siehe die folgende Abbildung).

Für genaue Messwerte ist wie gesagt ein festes Andrücken des Messkopfs an die Prüffläche unabdingbar, dabei darf der Messkopf aber niemals auf einer rauen Metalloberfläche schaben oder darauf gedreht werden. Dadurch wird die Messfläche des Messkopfs zerkratzt und möglicherweise die Leistung verringert. Die sicherste Methode, einen Messkopf auf einer rauen Oberfläche zu bewegen, ist das Abheben des Messkopfs nach jeder Messung und das erneute Aufsetzen vor der nächsten Messung.

Dabei ist zu beachten, dass bei einem Ultraschalltest die Dicke nur an einem Punkt innerhalb des Schallbündels des Messkopfs gemessen wird und dass bei der Korrosionsmessung die Wanddicken oft beträchtlich variieren. Testverfahren erfordern üblicherweise eine Reihe von Messungen innerhalb eines festgelegten Bereichs und die Festlegung einer Mindest- und/oder Durchschnittsdicke.

Idealerweise sollten Daten in Schritten von nicht mehr als dem halben Durchmesser des Messkopfs erhoben werden, um so sicherzustellen, dass keine Löcher oder örtlich begrenzten Änderungen der Wanddicke übersehen werden. Es ist die Aufgabe des Prüfers, ein Prüfmuster für die Datenerfassung entsprechend den Anwendungsanforderungen zu bestimmen.

An besonders korrodierten oder von Lochfraß befallenen Materialien kann es Stellen geben, an denen kein Messwert ermittelt werden kann. Dies ist der Fall, wenn die Innenseite des Prüfteils so unregelmäßig ist, dass die Schallenergie gestreut, statt zum Messkopf zurückgesendet wird. Wird kein Messwert aufgezeichnet, kann das auch anzeigen, dass die Dicke des Prüfteils außerhalb des Messbereichs von Messkopf oder Gerät liegt. Wenn allgemein an einer bestimmten Stelle des Prüfteils kein Messwert ermittelt werden kann, ist dies ein Anzeichen für eine stark zerstörte Wand. In solchen Fällen sollte die Prüfung mit anderen Methoden fortgesetzt werden.

4. Messen bei hohen Temperaturen

Korrosionsmessungen bei hohen Temperaturen müssen besonders bedacht werden. Beachten Sie folgende Punkte:

Oberflächentemperatur

Stellen Sie sicher, dass die Oberflächentemperatur des Prüfteils nicht die für diesen Messkopf und für dieses Koppelmittel angegebene Höchsttemperatur überschreitet. Einige der Sender-Empfänger-Messköpfe sind nur für Raumtemperatur ausgelegt.

Koppelmittel

Setzen Sie ein Koppelmittel ein, das für Ihre Arbeitstemperatur bestimmt ist. Alle Koppelmittel für hohe Temperaturen verkochen bei einer bestimmten Temperatur und hinterlassen einen harten Rückstand, der keine Schallenergie übertragen kann. Hier sind die empfohlenen Höchsttemperaturen für unsere Koppelmittel:

Teilenummer

Beschreibung

Lautstärke

Anwendung

B2

Glyzerin

0,06 Liter

Allgemeiner Einsatz. Zähflüssiges Koppelmittel mit hoher akustischer Impedanz, geeignet für raue Oberflächen. Einsatz bei Raumtemperatur.

D12

Gel

0,35 Liter

Für raue Oberflächen, Deckenflächen oder senkrechte Wände. Einsatz bei Raumtemperatur.

H-2

Hohe Temperatur

0,06 Liter

Temperaturbereich: -18 °C–400 °C. Einsatz in offenen Arbeitsumgebungen gemäß empfohlenem Herstellerverfahren.*

I-2

Hohe Temperatur

0,06 Liter

Temperaturbereich zwischen 371°C und 538 °C. Für weitere Einzelheiten siehe das SDB.*

*Typische Ultraschallprüfungen und Dickenmessungen verwenden dünne Koppelmittelfilme in offenen Arbeitsumgebungen, wo der kleine Anteil an entstandenem Gas schnell entweichen kann. Besteht jedoch das Risiko einer Selbstentzündung des Gases, sollte dieses Koppelmittel ab einer bestimmten Temperatur, wie im SDB, angegeben, nicht mehr verwendet werden.

Messgeschwindigkeit

Messen Sie schnell und lassen Sie den Messkopf zwischen den Messungen abkühlen. Sender-Empfänger-Messköpfe für hohe Temperaturen besitzen Vorläufe aus temperaturbeständigem Material. Werden sie jedoch fortwährend sehr hohen Temperaturen ausgesetzt, versagen die Klebeverbindungen, was den Messkopf zerstört. Die Freeze-Funktion des Geräts ist für die Erfassung von Messwerten während Prüfungen, die einen kurzen Kontakt mit der Oberfläche erfordern, nützlich.

Materialschallgeschwindigkeit und Messkopf-Null-Offset

Denken Sie daran, dass sich die Schallgeschwindigkeit im Material und die Nullpunktverschiebung des Messkopfs mit der Temperatur ändern. Für maximale Genauigkeit bei hohen Temperaturen sollte die Schallgeschwindigkeit mit einem auf die Messtemperatur erhitzten Justierkörper mit bekannter Dicke justiert werden.

Alternativ bieten erweiterte Geräte, wie das 39DL PLUS, eine Software, die so programmiert werden kann, dass die Schallgeschwindigkeit für bekannte Temperaturabweichungen automatisch kompensiert wird. Unsere Korrosionsmessgeräte verfügen über eine halbautomatische Nullfunktion, mit der die Nulleinstellung bei hohen Temperaturen eingestellt werden kann. Für Einzelheiten siehe das Benutzerhandbuch dieses Geräts.

Weitere Einzelheiten zur Kompensierung der Nullpunktverschiebung bei hohen Temperaturen bei anderen Messgeräten und Prüfgeräten sind dem jeweiligen Benutzerhandbuch zu nehmen. Zusätzlich ist es oft notwendig, die Verstärkung während der Messung bei hohen Temperaturen zu erhöhen. Unsere Korrosionsmessgeräte verfügen entweder über eine Funktion zur kontinuierlichen Verstärkungsanpassung oder Verstärkungserhöhung, die für diese Zwecke eingesetzt werden kann.

5. Messgeräte und Prüfgeräte

Ein Korrosionsultraschallmessgerät erfasst und misst Echos, die von der Innenwand eines Prüfteils reflektiert werden. Materialdiskontinuitäten, wie Fehler, Risse, Hohlräume oder Delamination, können Echos mit ausreichender Amplitude erzeugen, worauf das Gerät reagiert, die als ungewöhnlich niedrige Messwerte an bestimmten Stellen eines Prüfteils angezeigt werden.

Ein Korrosionsmessgerät eignet sich jedoch nicht zur Erkennung von Fehlern oder Rissen und es ist nicht dazu ausgelegt, Materialdiskontinuitäten zu erkennen. Für eine richtige Bewertung von Materialdiskontinuitäten ist der Einsatz eines Ultraschallprüfgeräts, wie das EPOCH 6LT oder EPOCH 650, durch einen entsprechend ausgebildeten Prüfer erforderlich. Unerklärbare von einem Korrosionsmessgerät ermittelte Messwerte sollten generell weiter untersucht werden.