La batteria rappresenta una componente critica dei veicoli elettrici (EV - electric vehicle) e delle automobili ibride plug-in, due tipi di veicoli a energia nuova (NEV - new energy vehicle). La capacità di accumulo dell'energia della batteria influenza la distanza percorribile del veicolo e il costo complessivo per il produttore dell'automobile. La sua qualità influenza questa capacità di accumulo, oltre alla durata di vita del veicolo, la sicurezza e le prestazioni di accelerazioni. L'Assicurazione qualità (QA) della batteria è talmente importante che è in aumento la domanda per l'ottimizzazione di dispositivi e metodi di ispezioni per le batterie.

Struttura della batteria di veicoli ibridi o elettrici

L'involucro esterno della batteria, realizzata in genere di lega di alluminio, in fase di produzione viene rivestita all'interno di uno strato di materiale composito. Questo rivestimento della batteria è costituito da diversi materiali come: ceramiche a base di allumina, fibre aramidiche (fibre di poliammidi aromatiche), bohemite o polivinilidenfluoruro (PVDF). Il suo scopo è quello di assicurare un isolamento e fornire una superficie di base per l'adesivo usato per incollare l'accumulatore della batteria all'interno dell'involucro. In genere si tratta di un accumulatore di tipo litio-ferro-fosfato (LFP) o litio-polimero (LiPo). Se l'incollaggio è incompleto, l'accumulatore può staccarsi, influenzandone l'operatività. Diventa quindi importante la fase di assicurazione qualità consistente nell'ispezione e verifica dell'ottimale incollaggio tra il rivestimento e l'accumulatore della batteria.

Verifica dell'incollaggio mediante il Controllo a ultrasuoni phased array (PAUT)

Il rilevatore di difetti phased array (PA) OmniScan™ X3 può essere usato per verificare il rivestimento e l'incollaggio grazie a immagini dettagliate della struttura interna della componente ispezionata. Viene pertanto fornito ai produttori di automobili un metodo non distruttivo per convalidare la qualità delle batterie.La tecnologia phased array utilizza degli elementi multipli per trasmettere le onde ultrasonore che possono essere scansionate e focalizzate elettronicamente nel materiale. In questo modo viene assicurata la realizzazione di un rilevamento rapido e multiangolare, oltre all'acquisizione di risultati precisi e affidabili.

Rilevatore di difetti phased array OmniScan X3 Olympus

PAUT: Evidenziamento dell'assenza di colla

Le onde ultrasonore longitudinali si trasmettono attraverso l'alluminio, il rivestimento di materiale composito e gli strati di colla. L'impedenza acustica dell'aria è maggiore rispetto a quella della colla, pertanto esiste più energia riflessa da un'interfaccia strato di rivestimento-aria rispetto a un'interfaccia strato di rivestimento-colla. Inoltre al passaggio dei fasci attraverso la colla parte dell'energia si disperde. Questo significa che esiste una differenza significativa nell'altezza dell'onda dell'A-scan quando la colla è sufficiente o assente. In questo modo l'operatore può chiaramente distinguere se l'incollaggio dell'involucro della batteria è ottimale.

Configurazione dell'ispezione, metodo di scansione e apparecchiatura

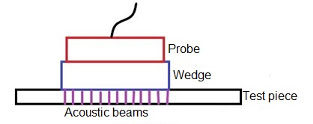

Insieme ai miei colleghi abbiamo svolto un esperimento su un campione mediante la tecnica di scansione lineare impulso-eco phased array. Il seguente diagramma schematico mostra la nostra configurazione di ispezione:

L'involucro della batteria deve essere leggero, pertanto lo spessore della parete in alluminio della componente da ispezionare è di soli 1,5 mm mentre lo spessore dello strato di rivestimento è di 0,1 mm.

Per questo test sono stati usati la sonda phased array 5L64 NW1 e lo zoccolo phased array SNW1-0L Olympus.

Sonda standard phased array 5L64 NW1 a array lineare, a 64 elementi da 5 MHz

![Zoccolo standard per sonda phased array con tipo di telaio NW1, scansione normale, onda longitudinale a 0° con opzione WP5 (erogazione acqua, fori e camera d'acqua di 0,0127 cm [0,005 in.] senza elementi antiusura).](https://static2.olympus-ims.com/data/Image/blog-images/2021/01/phased-array-electric-vehicle-batteries/picture-04.jpg?rev=81C2)

Zoccolo a onda longitudinale a 0° SNW1-0L

In seguito alla regolazione dei parametri dello strumento e alla scansione del campione, è possibile distinguere chiaramente l'assenza o la presenza di colla nel C-scan.

Colla nel campione rivestito con materiale composito

Risultati delle immagini degli scan A-C-S

Applicazione della tecnologia PAUT per l'ottimizzazione dell'efficienza del rilevamento di incollaggi nel settore automotive

Un confronto tra l'immagine C-scan e l'oggetto reale evidenzia la chiarezza e la facilità di interpretazione dei risultati phased array Quando la tecnologia a ultrasuoni phased array viene usata per scansionare le condizioni di incollaggio del rivestimento in materiali compositi in batterie di veicoli elettrici e ibridi, la facilità di configurazione, ispezione e analisi assicurano un controllo altamente efficiente.

Contenuti correlati

Ispezione di giunzioni adesive mediante ultrasuoni nella produzione del settore automotive