La batterie est un composant essentiel des véhicules électriques et des automobiles hybrides rechargeables, deux types de véhicules à source d’énergie nouvelle. La capacité de stockage d’énergie de la batterie influence le kilométrage du véhicule et son coût total de sa fabrication. Le niveau de qualité de la batterie agit sur cette capacité de stockage, ainsi que sur la durée de vie, la sécurité et les performances d’accélération du véhicule. Le contrôle de la qualité des batteries est si important que la demande pour de meilleurs dispositifs et méthodes d’inspection ne cesse d’augmenter.

Anatomie d’une batterie de véhicule électrique ou hybride

L’enveloppe extérieure du boîtier de la batterie – qui est généralement constituée d’un alliage d’aluminium, est doublée à l’intérieur d’une couche de matériau composite. Ce revêtement peut contenir divers types de matériaux, par exemple de la céramique d’alumine, des fibres d’aramide (fibres de polyamide aromatique), de la boehmite ou du difluorure de polyvinylidène (PVDF). Il sert d’isolant et de surface pour l’adhésif qui sert à fixer le cœur de la batterie à l’intérieur du boîtier. Le cœur est généralement constitué d’un accumulateur au lithium-fer-phosphate (LFP) ou au lithium polymère ternaire (LiPo). Si la liaison adhésive est insuffisante, le cœur de la batterie peut se déloger, ce qui nuira à son fonctionnement. L’inspection effectuée pour vérifier que la quantité d’adhésif entre le revêtement et le cœur de la batterie est suffisante constitue une étape essentielle du processus de contrôle de la qualité.

Vérification de la quantité d’adhésif à l’aide de la technologie multiélément (PAUT)

L’appareil de recherche de défauts par ultrasons multiéléments OmniScan™ X3 peut être utilisé pour vérifier le revêtement et l’adhésif de la batterie grâce à des images détaillées de la structure interne de la pièce inspectée. Il fournit aux constructeurs automobiles une méthode non destructive pour valider la qualité de la batterie. La technologie multiélément utilise plusieurs éléments pour émettre des ondes sonores qui peuvent être numérisées et focalisées électroniquement dans le matériau ; cela permet une détection multiangulaire rapide et l’obtention de résultats de mesure précis et fiables.

Appareil de recherche de défauts OmniScan X3 d’Olympus

Comment la technologie multiélément permet-elle de visualiser clairement le manque d’adhésif

Les ondes sonores longitudinales se transmettent à travers l’aluminium, le revêtement composite et les couches de colle. Comme l’impédance acoustique de l’air est supérieure à celle de la colle, il y a davantage d’énergie réfléchie à partir d’une interface revêtement/air que d’une interface revêtement/colle. Une partie de l’énergie est également perdue lorsque les faisceaux traversent l’adhésif. Cela signifie qu’il y a une différence significative dans la hauteur d’onde du A-scan selon que la quantité d’adhésif est suffisante ou manquante. Par conséquent, l’inspecteur peut clairement distinguer si le boîtier est bien collé.

Configuration de l’inspection, méthode de balayage et équipement

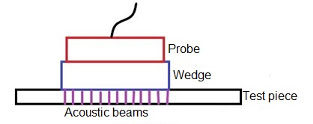

Mes collègues et moi avons mené une expérience sur un échantillon à l’aide de la technique de balayage linéaire par écho d’impulsion. Le schéma ci-dessous illustre la configuration d’inspection utilisée :

Comme le boîtier de la batterie doit être léger, la paroi de la coque en aluminium de l’échantillon inspecté ne mesure que 1,5 mm d’épaisseur et la couche de revêtement a une épaisseur de 0,1 mm.

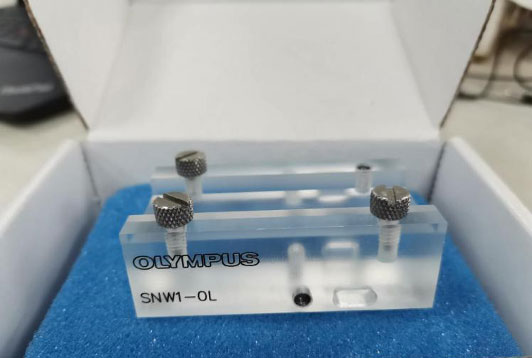

Pour ce test, on a utilisé la sonde multiélément 5L64 NW1 et le sabot SNW1-0L d’Olympus.

Sonde multiélément standard 5L64 NW1 à réseau linéaire de 64 éléments, 5 MHz

Sabot à ondes longitudinales à 0° SNW1-0L

Nous avons d’abord réglé les paramètres de l’appareil, puis balayé la pièce, ce qui nous permet de visualiser clairement sur le C-scan l’absence et la présence d’adhésif.

Adhésif sur l’échantillon de revêtement composite

Résultats d’images A-scan, C-scan et S-scan

La technologie PAUT augmente l’efficacité des constructeurs automobiles pour le contrôle de la qualité de l’adhésif

Une comparaison de l’image C-scan et de l’objet réel montre à quel point les résultats obtenus avec la technologie multiélément sont clairs et intuitifs. La facilité de configuration, d’inspection et d’analyse qu’offre la technologie multiélément pour le contrôle de la qualité de l’adhésif du revêtement composite des boîtiers de batterie des véhicules électriques et hybrides assure un processus hautement efficace.

Contenu connexe

Inspection par ultrasons de joints d’adhésif dans l’industrie automobile

L’analyse XRF est utile à toutes les étapes du processus de fabrication des batteries lithium-ion