La batería es un componente crucial de los automóviles eléctricos (EV, siglas en inglés) y los automóviles híbridos enchufables: dos tipos de vehículos impulsados por nuevos tipos de energía (NEV, siglas en inglés). La capacidad de almacenamiento de energía de la batería tiente efectos tanto en los kilómetros de manejo como en el costo (Esp. coste) total llevado por el fabricante del automóvil. Su calidad afecta la capacidad de almacenamiento, así como la vida útil, la seguridad y el rendimiento de aceleración del vehículo. La garantía de calidad otorgada a las baterías es tan importante que la demanda para mejores dispositivos y métodos asociados a baterías es aún mayor.

Anatomía de la batería de un vehículo eléctrico o híbrido

Cuando se fabrica la carcasa exterior de la caja de una batería, hecha por lo general de una aleación de aluminio, su interior presentará un revestimiento de material compuesto. Dicho revestimiento puede contener varias composiciones de materiales, como por ejemplo la cerámica de alúmina, las fibras de aramida (fibras de poliamida aromática), la boehmita o el difluoruro de polivinilideno (PVDF, siglas en inglés). Su propósito es proporcionar aislamiento y una superficie para el adhesivo que adhiere el núcleo de la batería al interior de la caja. Por lo general, el núcleo consiste en una batería de ferrofosfato de litio (LFP) o polímero de litio ternario (LiPo). Si la adherencia es débil, el núcleo de la batería puede desprenderse y afectar su funcionamiento. Por lo tanto, un paso importante para garantizar la calidad de la batería es asegurarse de que haya suficiente adhesivo entre el revestimiento y su núcleo.

Verificación del adhesivo mediante ensayos Phased Array

Es posible usar el detector de defectos por ultrasonido multielemento (Phased Array) OmniScan™ X3 para controlar el revestimiento y el adhesivo de una batería gracias a representaciones detalladas que muestran la estructura interna de la pieza bajo inspección. Esto proporciona a los fabricantes de automóviles un método no destructivo para validar la calidad de la batería. El método de ultrasonido multielemento (Phased Array) consiste en el uso de múltiples elementos para emitir ondas acústicas que pueden ser escaneadas y enfocadas de forma electrónica en el material, lo que permite una detección rápida y de múltiples ángulos, además de proporcionar resultados de medición precisos y fiables.

Detector de defectos por ultrasonido multielemento (Phased Array) OmniScan X3 de Olympus

¿Cómo el método Phased Array puede mostrar claramente la falta de adhesivo?

Las ondas acústicas longitudinales se propagan a través del aluminio, el revestimiento del material compuesto y las capas de pegamento/adhesivo. La impedancia acústica del aire es más elevada que la del pegamento; por ende, se reflejará más energía desde una interface de revestimiento-aire que desde una interface revestimiento-pegamento. Asimismo, cuando los rayos se propagan a través del pegamento se pierde parte de la energía. Esto significa que se percibirá una diferencia importante en la altura de la onda del A-scan cuando haya o no suficiente pegamento. De esta forma, el inspector puede distinguir claramente si la caja está bien adherida.

Configuración de inspección, método de escaneo y equipamiento

En el experimento que se ha llevado a cabo entre colegas se usó una muestra y la técnica de escaneo lineal en pulso-eco por ultrasonido multielemento (Phased Array). El siguiente diagrama esquemático muestra la configuración de inspección determinada:

![Configuración con sonda y suela (zapata) Phased Array destinada a la inspección de una pieza mediante la técnica de escaneo lineal en pulso-eco [pulse-echo]](https://static5.olympus-ims.com/data/Image/blog-images/2021/01/phased-array-electric-vehicle-batteries/picture-02.jpg?rev=81C2)

Una caja de batería debe ser liviana; por lo tanto, la pared de la carcasa de aluminio de la pieza bajo ensayo contó con un espesor de tan solo 1,5 mm y un revestimiento de 0,1 mm.

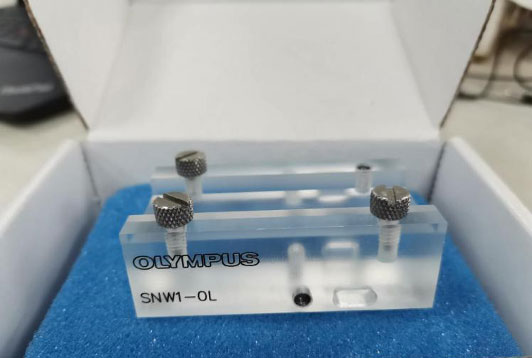

Para este ensayo se usó la sonda Phased Array de Olympus 5L64 NW1 y la suela (zapata) SNW1-0L.

Sonda de ultrasonido multielemento (Phased Array) estándar 5L6 NW1 de 64 elementos y 5 MHz

Suela (zapata) longitudinal de 0° SNW1-0L

Después de determinar los parámetros del instrumento y escanear la muestra, se pudo ver de forma clara la ausencia y presencia del pegamento en la representación C-scan.

Pegamento (adhesivo) en la muestra de material compuesto

Resultados de la representación A-scan, C-scan y S-scan

Aplicación del método Phased Array para incrementar la eficiencia en la detección de adherencias en la fabricación de automóviles

La comparación de una representación C-scan y el objetivo real muestra cuán claros e intuitivos son los resultados por ultrasonido multielemento (Phased Array). Usar el método Phased Array para escanear el estado de adherencia del revestimiento compuesto en cajas de baterías de vehículos eléctricos e híbridos, favorece una fácil configuración, inspección y análisis que permiten garantizar a la vez una alta eficiencia evaluativa.

Contenido relacionado

Inspección del adhesivo en uniones adheridas por ultrasonido en la fabricación de automóviles