Mantenere aggiornati l'OmniScan™ X3 e il software OmniPC™ è sempre vantaggioso. Miglioriamo continuamente le funzionalità software e forniamo delle nuove funzionalità per migliorare il proprio flusso di lavoro di ispezione, dalla configurazione all'analisi.

Da adesso, se si possiede un OmniScan X3, auspicabilmente si è già aggiornato il proprio software alla versione MXU 5.16, quindi l'ultima versione disponibile. Quando è disponibile una nuova versione, oltre a comunicarlo direttamente agli utenti, condividiamo questa informazione attraverso i social media. Seguendo Evident Industrial è possibile rimanere al corrente degli aggiornamenti.

Novità per l'ultima versione di MXU

Per ogni aggiornamento il nostro team OmniScan produce in genere un video "Novità per l'MXU" per sintetizzare i miglioramenti. Un video per la versione 5.16 è in fase di produzione.

Intanto è possibile vedere "Novità per il software integrato dell'OmniScan™ X3: le versioni MXU 5.14 e 5.15" qui.

Questo post del blog tratta gli aggiornamenti 5.15 e 5.16 del software integrato OmniScan X3. Per una panoramica sui miglioramenti del flusso di lavoro (divisi in base ai vantaggi per le applicazioni di ispezione delle saldature e della corrosione) continua a leggere!

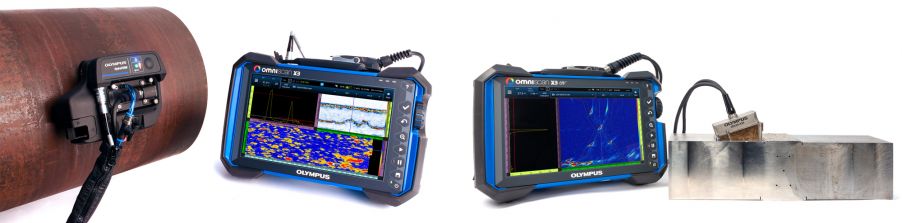

Ottimizzato per il monitoraggio della corrosione con lo scanner HydroFORM™

Di seguito vengono riportati sei modi attraverso i quali l'MXU 5.15 e 5.16 rendono il rilevatore di difetti OmniScan X3 più pratico da utilizzare in combinazione con lo scanner HydroFORM per l'ispezione della corrosione:

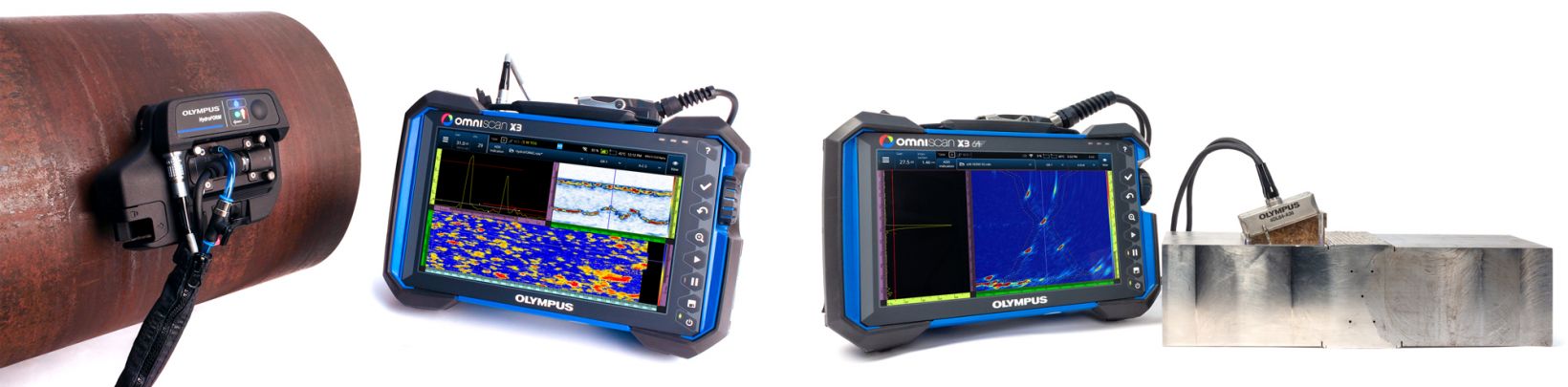

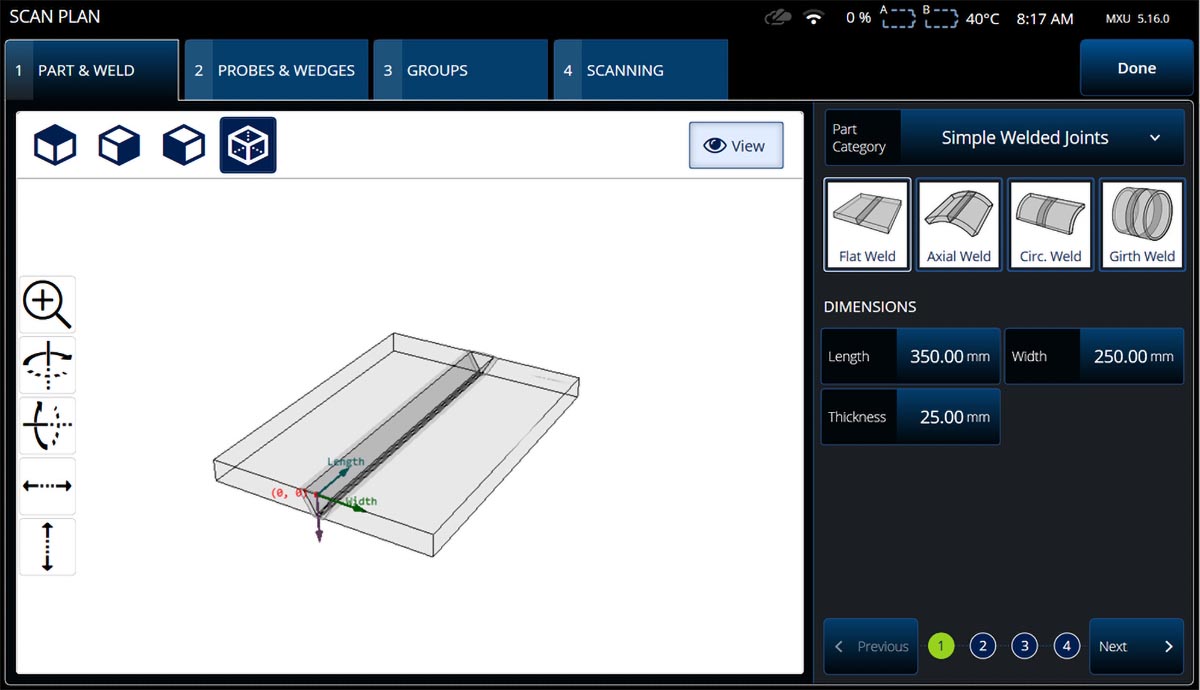

1. Facile configurazione e orientazione della componente dell'area d'ispezione

Iniziando con la scheda Componente e Saldatura della procedura guidata del piano di scansione, è possibile definire facilmente i parametri delle componenti con una forma semplice e senza una saldatura. La rappresentazione 3D offre un chiaro riferimento visivo delle dimensioni delle componenti, definendo la lunghezza e la larghezza dell'area della componente.

Per facilitare l'orientamento dell'area d'ispezione nella struttura generale, è inoltre possibile inserire la distanza dell'origine di scansione nella posizione di base della struttura definita nel proprio schema. Per assistere ulteriormente l'utente nel posizionamento dell'area di ispezione nella struttura, l'MXU permette di personalizzare i nomi della scansione degli assi in base a riferimenti reali.

2. Rilevamento automatico della sonda HydroFORM

Quando si collega lo scanner HydroFORM e si preme Rileva sonda, il software OmniScan X3 acquisisce automaticamente il modello di sonda (la serie I8 per la nuova generazione di scanner HydroFORM) e, in seguito, viene riportato un elenco degli zoccoli compatibili (HydroFORM SI8 per impostazione predefinita). Questo permette di facilitare significativamente il proprio piano di scansione della scheda Sonde e Zoccoli. Vengono fornite tutte le necessarie specifiche delle sonde e degli zoccoli.

Non è più necessario verificare quale modello è collegato allo scanner o inserire manualmente ogni specifica, così da risparmiare tempo prezioso di configurazione. Inoltre si evita di inserire inavvertitamente un parametro incorretto, potendo alterare la precisione della configurazione.

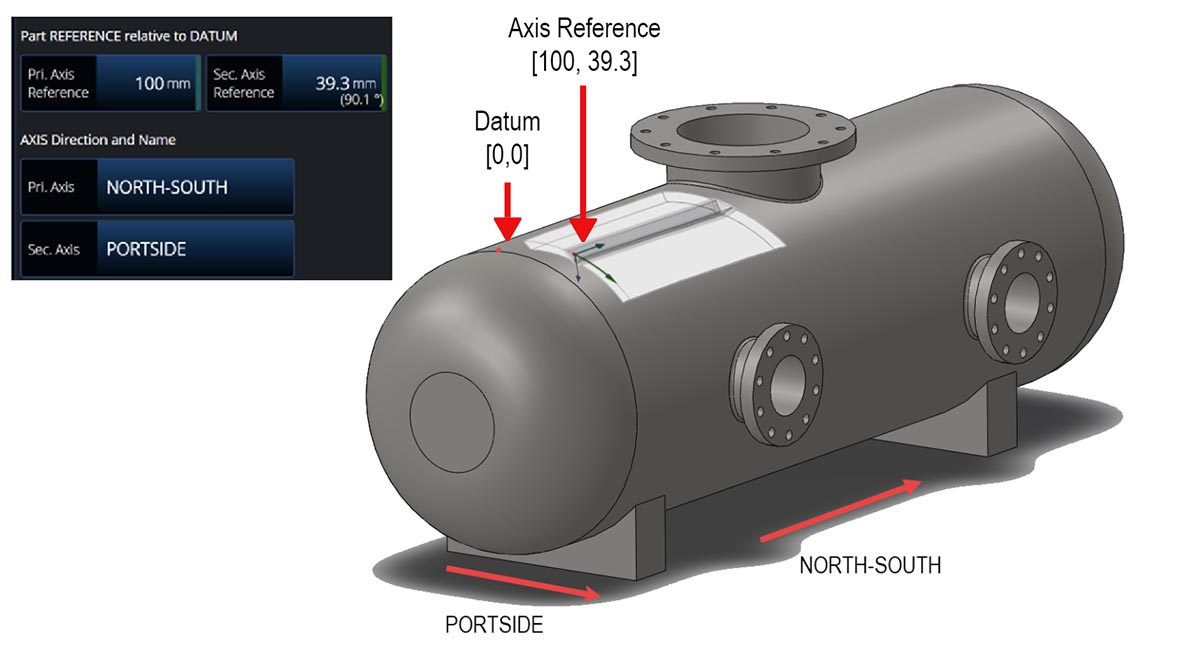

3. Miglioramenti della configurazione delle leggi focali per una modalità 0° con Sovrapposizione

Per le sonde phased array come quelle della serie HydroFORM I8, la modalità di configurazione delle leggi 0° con Sovrapposizione risulta molto pratica. Selezionando questa modalità nella scheda Gruppi è possibile fissare il primo elemento nel bordo della componente, rappresentando le reali caratteristiche fisiche.

Quando si definisce il proprio gruppo per una nuova configurazione dell'HydroFORM, visto che l'altezza è inferiore, assicurarsi di definire l'apertura (Numero) come 4–6 elementi.

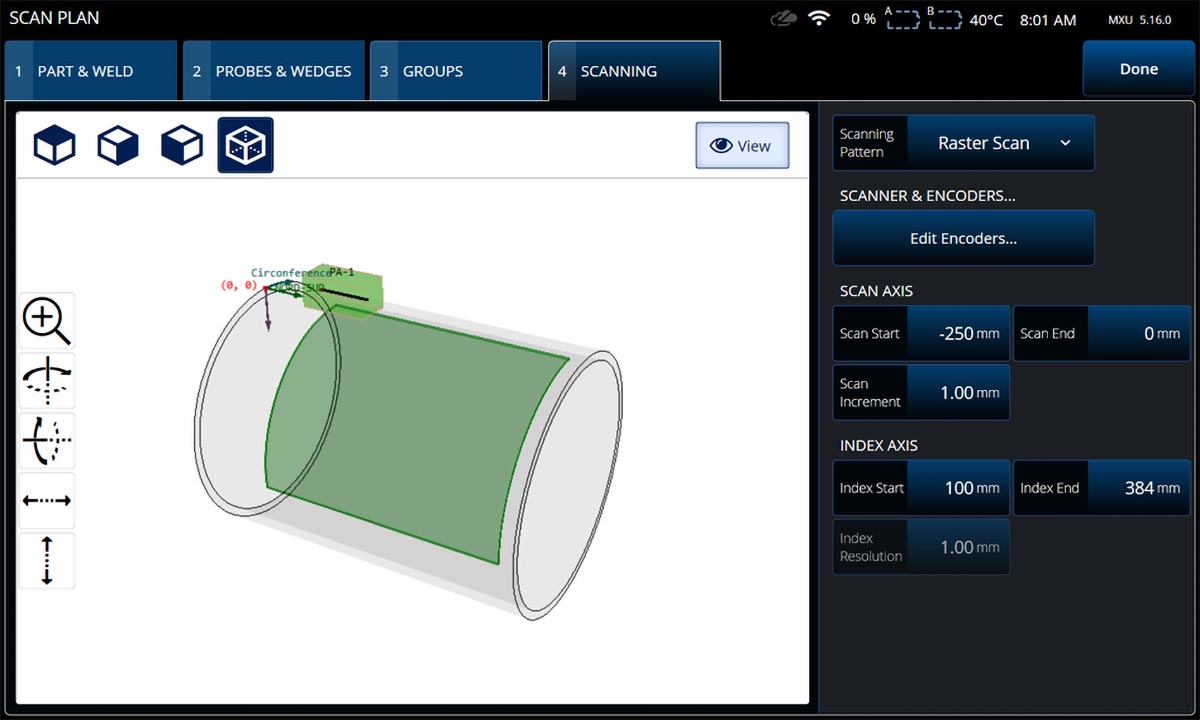

4.Accesso diretto ai parametri di scansione nel piano di scansione nella scheda Scansione

Definendo i parametri di scansione è più pratico e veloce visto che è possibile accedervi direttamente nella procedura guidata del Piano di scansione. Nella scheda Scansione, selezionando lo scanner (Modifica encoder...) e definendo le distanze di scansione per entrambi gli assi di scansione, la rappresentazione 3D si aggiorna dinamicamente.

5. Capacità di commutazione dell'orientazione dell'asse dell'indice

Per fare corrispondere il reale schema di scansione nella componente ispezionata, è possibile cambiare l'orientazione dell'asse dell'indice nel piano di scansione. Il pulsante Assi C-Scan permette di cambiare l'orientazione dell'asse dell'indice nel C-scan, facendo corrispondere gli assi dell'indice del C-scan e dell'S-scan (per le scansioni lineari 0°). Cambiando l'orientazione dell'asse dell'indice in questo modo, l'interpretazione dei dati è molto più intuitiva.

Rappresenta una funzionalità pratica per la scansione delle componenti quando si è limitati dalla forma e dalla posizione della componente, dovendo muoversi in uno schema differente rispetto all'orientazione predefinita.

6. Avviso di velocità di scansione nel modulo ScanDeck™

Attraverso una comunicazione bidirezionale tra lo scanner HydroFORM e il software OmniScan X3, la spia LED nel modulo ScanDeck™ indica quando la velocità di scansione supera la velocità di acquisizione massima. Il mantenimento dell'ottimale velocità di scansione permette di non interrompere l'acquisizione dei dati, in modo da evitare la necessità di scansionare nuovamente e da migliorare la qualità dei dati generali.

Piano di scansione più veloce e facile per l'ispezione di saldature mediante controllo a ultrasuoni phased array

La definizione di una configurazione ottimale per le ispezioni phased array di saldature è inoltre semplificata mediante il proprio piano di scansione dell'OmniScan X3 grazie ai seguenti quattro miglioramenti:

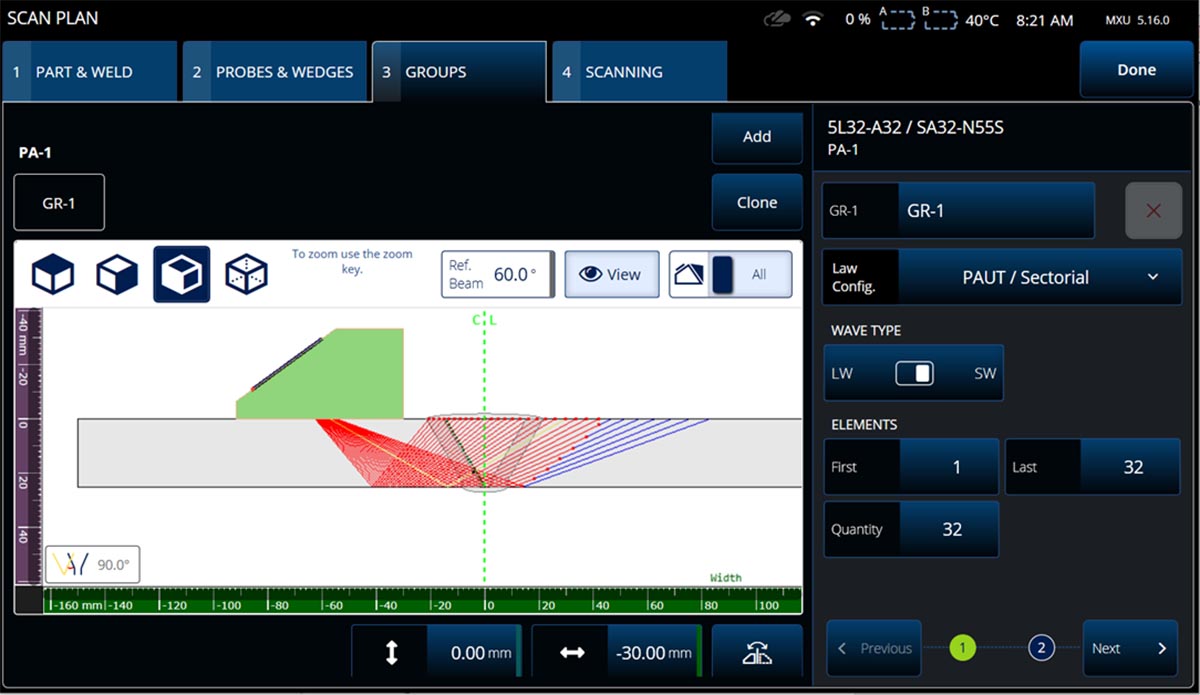

1. Visualizzazione del campo vicino nello strumento di modellazione del piano di scansione

Per la configurazione del gruppo settoriale, lineare e combinato delle sonde PA a doppio elemento e lineare, è adesso possibile passare alla Visualizzazione del campo vicino. Questo strumento fornisce un chiaro riferimento visivo della capacità di focalizzazione della sonda e cambia dinamicamente con la regolazione della combinazione sonda-zoccolo e dei parametri di configurazione delle leggi nella scheda Gruppi.

Risulta molto più semplice ottenere un'ottimale combinazione sonda-zoccolo e configurare i parametri delle sonde come: indice, numero di elementi, primo elemento, angolo iniziale e angolo finale. È possibile configurare tutte le leggi focali direttamente nel piano di scansione dell'OmniScan X3 e evitare l'utilizzo di un software di terze parti per preparare e importare anticipatamente i file di configurazione.

2. Visualizzazione del fascio di riferimento con angolo incidente dello smusso

Un altro pratico strumento del piano di scansione è la Visualizzazione del fascio di riferimento. È possibile attivarlo per validare in modo affidabile la conformità alle norme dell'angolo incidente del fascio allo smusso della saldatura. Nel modello di simulazione del fascio, il fascio di riferimento è evidenziato in giallo, inoltre viene riportato anche l'angolo del valore di incidenza.

L'acquisizione di questa informazione permette di determinare in modo preciso l'angolo rifratto e l'angolo incidente dello smusso, consentendo di effettuare, la prima volta, le regolazioni necessarie per ottenere un'ottimale conformità alle norme.

3. Nuovi strumenti per la velocizzazione e l'ottimizzazione della taratura TCG

Nell'MXU 5.16, la taratura della saldatura dei controlli a ultrasuoni phased array per il guadagno corretto in funzione del tempo (TCG) possiede due nuove funzionalità per rendere il processo più pratico e efficiente:

- Quando si definiscono i parametri Inizio dell'indice e Fine dell'indice, le linee tratteggiate (limitatori dell'indice) si spostano in tempo reale nella vista S-scan, in modo da poter isolare l'area d'interesse per la taratura TCG. Questo elimina la necessità di eseguire una taratura TCG per singoli e irrilevanti angoli, risparmiando tempo e semplificando il processo delle sonde phased array lineari e a doppio elemento.

- Visto che le norme di ispezioni richiedono solo la taratura all'interno della zona saldata, la nuova sovraimpressione della saldatura nell'S-scan permette, in modo veloce, di identificare l'area d'interesse e di validare la profondità ottimale da usare per la taratura.

4. Efficiente funzionalità di rilevamento automatico di tutte le sonde PA Evident inclusi i modelli personalizzati

Offrendo dei vantaggi per le applicazioni di ispezione delle saldature e della corrosione, la funzionalità di rilevamento automatico velocizza la configurazione per qualunque sonda Evident. Funziona per i modelli pronti all'uso e per le sonde personalizzate.

Quando si rileva la sonda e si preme il pulsante Rileva sonda, il software fornisce tutte le specifiche della sonda richieste, eliminando la necessità di effettuare un inserimento manuale dispendioso in termini di tempo. Se si utilizza una sonda personalizzata, il software propone l'opzione più corrispondente, potendo successivamente effettuare le necessarie regolazioni alle specifiche, risparmiando comunque un tempo considerevole.

La funzionalità di rilevamento automatico della sonda assicura inoltre la qualità dell'ispezione, visto che evita l'inserimento di parametri della sonda non corretti, i quali potrebbero produrre errori nelle proiezioni di modellazione dei fasci.

Con questo si conclude la panoramica sui miglioramenti dell'MXU 5.15 e 5.16. Si consiglia di restare informati per il prossimo aggiornamento. Con l'MXU 5.17 miglioreremo e semplificheremo ulteriormente il flusso di lavoro del piano di scansione in modo incisivo e utile. Quindi rimanete aggiornati!

Per qualunque domanda sulla linea di prodotti OmniScan non esitare a contattarci.

Contenuti correlati

Vantaggi dell'Imaging della coerenza di fase (PCI) per le applicazioni

Una giornata lavorativa di un operatore offshore con lo scanner Phased Array HydroFORM™