L'integrazione dell'Imaging della coerenza di fase (PCI - phase coherence imaging) del rilevatore di difetti OmniScan™ X3 64 possiede delle funzionalità di visualizzazione e caratterizzazione significativamente migliorate per alcuni dei difetti più complessi da rilevare, mediante le attuali tecniche di ultrasuoni convenzionali. I miglioramenti di imaging del PCI offre dei miglioramenti non solo per queste situazioni applicative complesse, ma anche per situazione applicative comuni come le ispezioni di saldature e la misura di cricche.

Diversamente dalle tecnologie di controllo a ultrasuoni (es: phased array convenzionale [PA] e metodo a focalizzazione totale [TFM]), l'elaborazione del segnale PCI non considera l'ampiezza quando genera le immagini TFM. Permette di rilevare i difetti usando solamente le informazioni di fase del segnale misurando la coerenza di fase degli A-scan elementari per ogni punto della zona TFM.

Situazioni complesse gestibili mediante il PCI

Materiali acusticamente attenuanti e ad elevata granulosità

Avvalendosi della fase del segnale invece che dell'ampiezza del segnale è possibile ancora valutare la coerenza del segnale in materiali con elevata attenuazione o con elevato rumore di fondo, visto che la distribuzione della frequenza può essere determinata anche una bassa ampiezza del segnale.

In effetti, maggiore è il rumore di fondo, più facile è per il PCI distinguere tra la coerenza di fase del segnale del difetto e l'incoerenza del rumore disordinato. Questo è il motivo per cui è possibile ottenere risultati migliori in materiali a granulosità elevata come gli acciai austenitici.

Rilevamento di difetti di ridotte dimensioni, specialmente quelli in prossimità di riflettori di ampie dimensioni

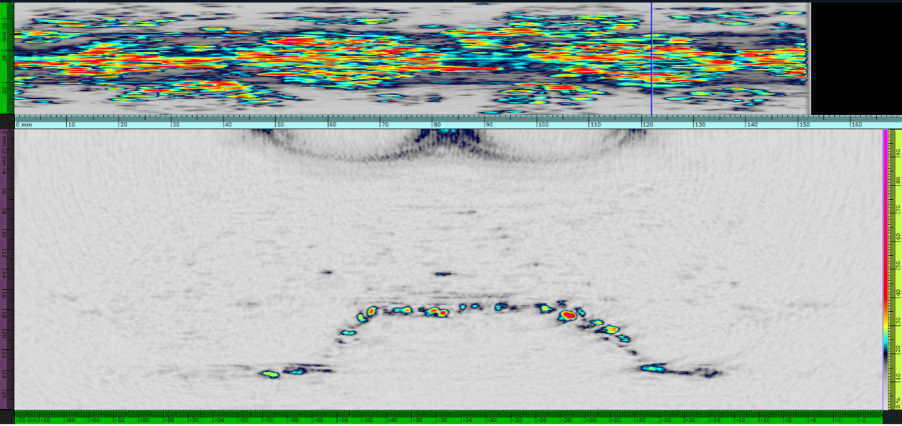

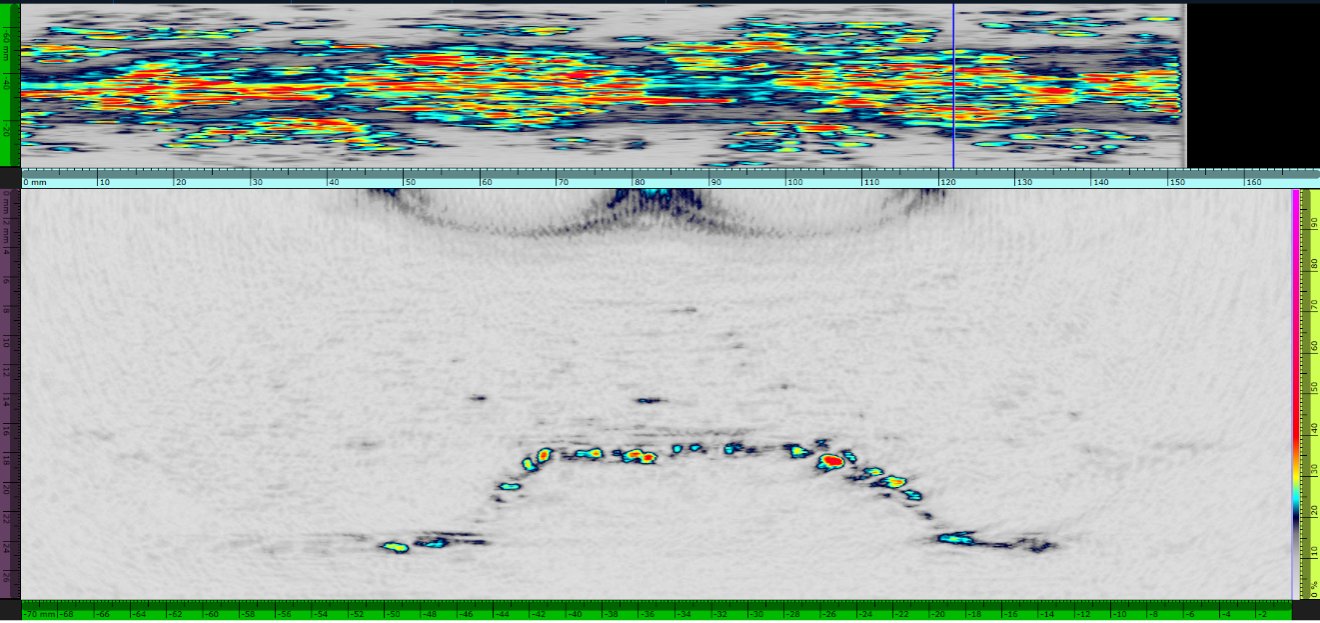

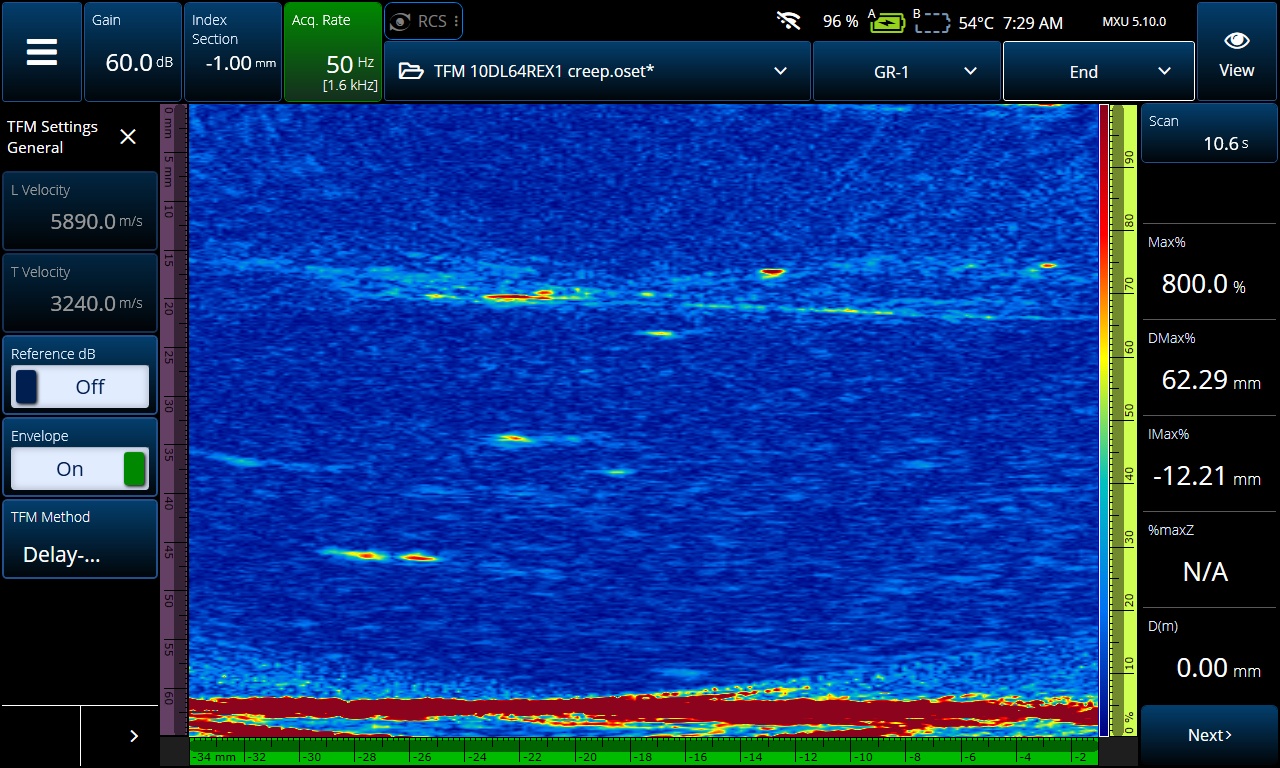

Per esempio, si può confrontare un'immagine di alterazione da creep ottenuta con TFM convenzionale con una ottenuta con la modalità PCI:

Il rumore di fondo e l'eco di fondo nell'immagine TFM basata sull'ampiezza (sfondo blu) copre l'alterazione da creep che è chiaramente visibile nell'immagine PCI (sfondo grigio). Entrambe le immagini sono state acquisite mediante una sonda Dual Linear Array™ (DLA) a 64 elementi da 10 MHz e la serie d'onda L-L. 55

Visto che l'ampiezza non rappresenta più un fattore, sono escluse anche le regolazioni del guadagno e la saturazione del guadagno. Questo facilita la gestione di limitazioni causate da echi intensi provenienti dalla parete inferiore o da altri riflettori di ampie dimensioni che coprono difetti di dimensioni più ridotte posizionati in prossimità.

Di seguito vengono riportate 4 applicazioni nelle quali il PCI è particolarmente efficace, tuttavia non sono assolutamente esaustive di tutta la casistica applicativa possibile:

1. Attacco da idrogeno a alta temperatura (HTHA)

L'attacco da idrogeno a alta temperatura (HTHA - high-temperature hydrogen attack) è un meccanismo di alterazione molto complesso da rilevare mediante le tecniche dell'ampiezza, particolarmente nelle sue prime fasi di formazione. A causa di diversi fattori come l'orientazione dei difetti, le dimensioni dei difetti e la loro prossimità alla parete inferiore.

Visto che il PCI genera immagini TFM mediante solamente le informazioni della fase dagli A-scan elementari e non mediante l'ampiezza, l'HTHA può potenzialmente essere rilevato nelle sue prime fasi di formazione. Questo succede perché la risposta alla diffrazione da parte di questi riflettori di ridotte dimensioni è fortemente coerente in confronto a riflettori speculari di ampie dimensioni come la parete inferiore. Per le stesse ragioni anche l'orientazione del difetto è meno importante. Visto che ogni piccolo "bordo" del difetto emette un segnale di diffrazione, può essere facilmente rilevata la direzione e l'orientazione.

Immagine di alterazione HTHA acquisita mediante la modalità PCI del rilevatore di difetti OmniScan X3 64.

Il PCI ha dimostrato di fornire delle immagini migliori dell'HTHA nelle prime fasi di formazione rispetto alle tecniche basate sull'ampiezza.

2. Alterazioni da acido solforico (H2S)

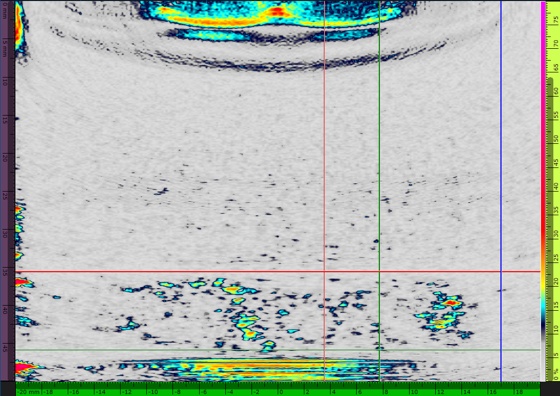

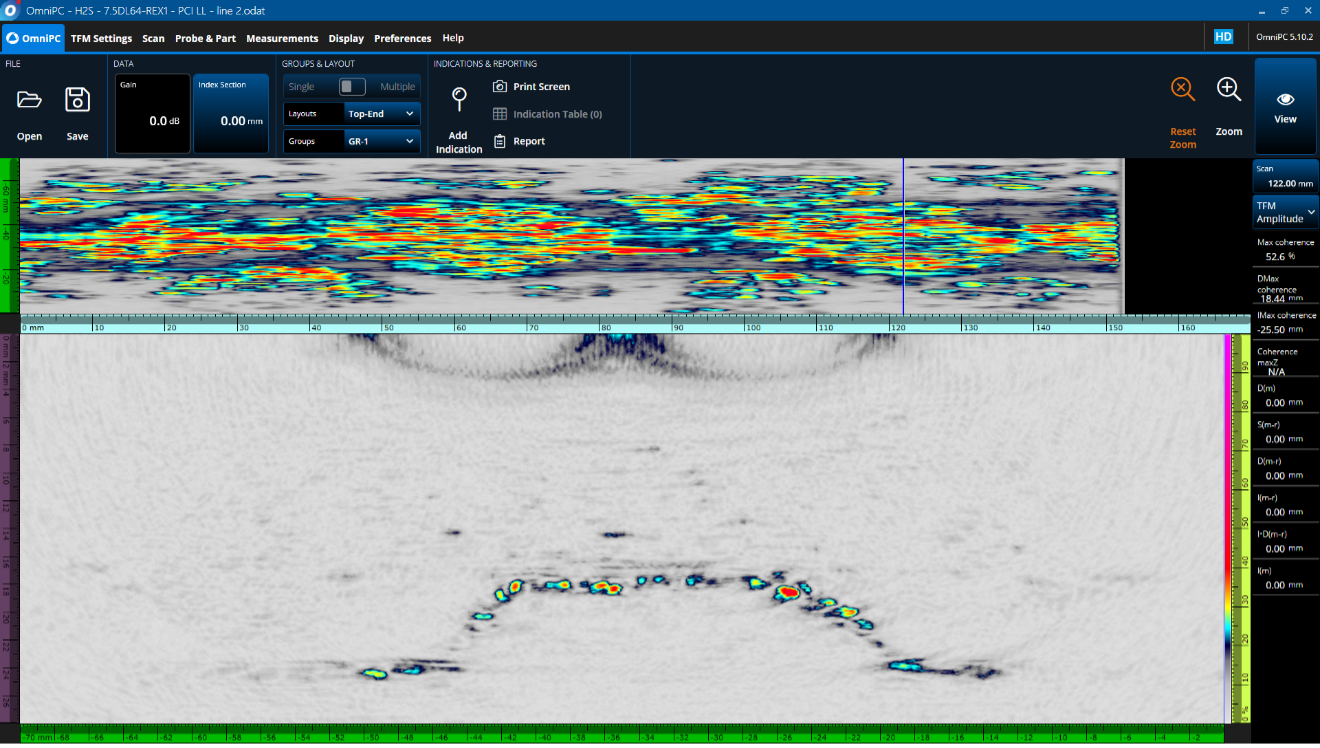

Le cricche causate da idrogeno originate da blistering in un ambiente con elevata presenza di acido solforico (H2S) rappresentano un interessante sfida per le ispezioni a ultrasuoni basate sull'ampiezza. I blister possono essere facilmente rilevati mediante un'ispezione a 0 gradi con phased array o TFM convenzionali, tuttavia stabilire se il blister è legato alla superficie può risultare difficile o impossibile. Questo succede perché l'onda sonora non può raggiungere i legami superficiali, oppure perché l'ampiezza non è sufficiente per determinare l'estensione del blister.

Rappresentazione PCI del blister indotto da acido solforico (H2S). L'immagine visualizzata nel software OmniPC™ è stata acquisita dal rilevatore di difetti OmniScan X3 64, una sonda DLA da 64 elementi a 7,5 MHz e la serie d'onda L-L.

Questi legami superficiali possono essere facilmente individuati con il PCI visto che anche una debole ampiezza è in grado di generare un segnale. L'informazione della fase può essere ancora valutata malgrado la generazione di un segnale debole, il quale è in grado di palesare questa informazione nascosta ma essenziale.

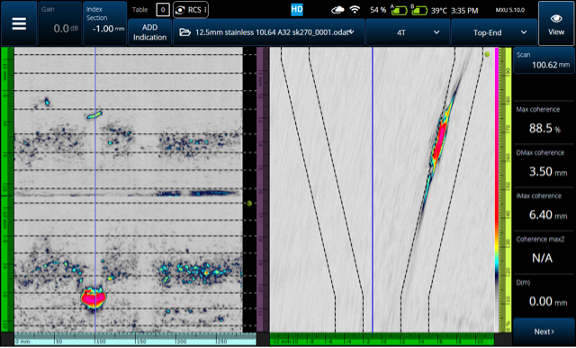

3. Cricche da tensocorrosione

La maggiore sensibilità del PCI per i difetti verticali rispetto al TFM convenzionale è particolarmente efficace per il rilevamento e la misura di cricche da tensocorrosione (SCC - stress corrosion cracking). Con il TFM convenzionale, i difetti verticali sono spesso difficili da visualizzare, pertanto sono necessarie delle serie d'onda auto-tandem. Se il difetto viene visualizzato mediante serie d'onde auto-tandem, spesso la parte superiore e inferiore vengono suddivise in due gruppi, rendendo più difficile caratterizzare i difetti. Questo succede perché l'orientazione di questi difetti produce una risposta dell'ampiezza debole e non uniforme.

Invece l'efficacia del PCI permette di rilevare questi difetti verticali irregolari evidenziandoli chiaramente sulla schermata. Inoltre i migliori risultati sono in genere ottenibili attraverso le modalità di propagazione T-T e TT-TT dell'impulso-eco. Questo succede perché le diffrazioni delle estremità prodotte dalle repentine variazioni di direzione nella cricca generano una bassa ampiezza ma un'elevata e coerente risposta alla fase. Queste diffrazioni delle estremità permettono di identificare facilmente la forma e la direzione della cricca. Inoltre è possibile utilizzare i punti significativi ("hot spots") delle estremità per misurarla con precisione.

Con il PCI può essere utilizzato un minore numero di gruppi per ottenere una maggiore qualità delle immagini in situazioni dove sono presenti difetti come quelli da tensocorrosione. L'utilizzo di un minore numero di gruppi migliora l'efficienza della propria configurazione e acquisizione di dati. Inoltre facilita considerevolmente l'apprendimento del funzionamento del PCI, specialmente per operatori UT con minore esperienza.

4. Ispezione di saldature

Il PCI può essere molto efficace per le ispezioni di saldature, visto che combina i vantaggi dei segnali riflessi (es: phased array [PA]) e le informazioni della fase della diffrazione (es: TOFD). Un altro vantaggio del PCI è dato dal fatto che è necessario un minor numero di gruppi per la stessa copertura della scansione.

Per alcuni tipi di difetti, il PCI può facilitare la loro caratterizzazione:

- La misura risulta facile.

- Le immagini dei difetti sono più realistiche.

- I difetti sono meno soggetti a una suddivisione in gruppi.

Il PCI è altamente sensibile alle riflessione dei bordi, fornendo una rappresentazione accurata del difetto per la propria analisi. Inoltre i punti significativi ("hot spots") delle estremità permettono di misurare facilmente un difetto come la fusione incompleta (LOF - lack of fusion) 59

Fusioni incomplete:

Sebbene i difetti da fusione incompleta (LOF - lack of fusion) possano essere facilmente individuati mediante le tecniche basate sull'ampiezza, spesso risultano difficili da misurare. Non è raro che i segnali provenienti da una fusione incompleta siano saturati, rendendone impossibile la misura. Visto che è impossibile saturare il segnale con il PCI, questo non rappresenta mai un problema. Inoltre è più facile e veloce misurare la fusione incompleta visto che le estremità producono diffrazioni che possono essere usate come punti di riferimento, senza dover variare il guadagno o trovare l'abbassamento di 6 dB.

Porosità:

La porosità può spesso essere difficile da rilevare mediante tecniche basate sull'ampiezza visto che la risposta all'ampiezza è simile al rumore di fondo. Visto che il PCI è più sensibile a piccoli difetti, la porosità non solo risulta visibile, ma è anche possibile distinguere e identificare i singoli pori.

Cricche:

Per le stesse ragioni della tensocorrosione, quando si ispezionano le saldature, il PCI rappresenta uno strumento eccellente per l'identificazione e la misura delle cricche.

Queste sono solo alcuni esempi applicativi dove il PCI ha fornito dei risultati migliori rispetto alle tecniche basate sull'ampiezza. Tuttavia i suoi vantaggi possono essere estesi ad altre applicazioni che riguardano materiali rumorosi o attenuanti, oltre a difetti di ridotte dimensioni.

Se si vuole conoscere come il PCI può migliorare i propri processi di ispezione, contattare il proprio rappresentante locale Evident per una dimostrazione oppure consultare le risorse disponibili sul nostro sito web.

Gli attuali utenti OmniScan X3 64 possono aggiornare oggi stesso il software MXU 5.10 per iniziare a usare il PCI!

Contenuti correlati

I cinque principali vantaggi dell'Imaging della coerenza di fase (PCI)

Domande frequenti (FAQ) sull'Imaging della coerenza di fase.