6.6 Interpretazione di base della forma d'onda

L'interpretazione delle forme d'onda ad ultrasuoni richiede una solida formazione e esperienza. Un operatore formato può basarsi sulle caratteristiche dell'eco per determinare la forma e la posizione dell'indicazione. Questa sezione contiene una panoramica semplificata di alcune indicazioni comuni. Notare che questi esempi vengono riportati solamente per illustrare i concetti e non possono sostituire l'interpretazione di un operatore formato a conoscenza delle esigenze specifiche di ispezione.

In ogni caso è necessario innanzitutto eseguire la taratura con la sonda a fascio angolare, come descritto nella sezione 4.3. La maggior parte delle procedure di analisi specificano come regolare il livello del guadagno di riferimento mediante un foro laterale (SDH) in un blocco di taratura IIW o mediante un riflettore di riferimento per normalizzare il livello del guadagno d'inizio dell'ispezione. Una volta terminata questa regolazione, l'ispezione può cominciare. In genere la sonda segue il movimento descritto nella sezione 6.4.

Determinazione dell'ampiezza massima

Quando una scansione dimostra la presenza di un'indicazione, bisogna identificare la posizione della sonda che produce l'ampiezza di riferimento massima. Questa procedura di determinazione dell'ampiezza massima (peaking up) viene effettuata in due direzioni: prima sulla lunghezza della saldatura (direzione trasversale) ed in seguito rispetto alla distanza della saldatura (direzione assiale). In questi casi il software della memoria del picco che traccia un involucro dell'eco è molto utile per la documentazione della posizione della sonda che produce il segnale più intenso.

| Determinazione dell'ampiezza massima in direzione trasversale | Determinazione dell'ampiezza massima in direzione assiale |

La determinazione dell'ampiezza massima in direzione trasversale può inoltre essere usata per definire l'ampiezza trasversale dell'indicazione. Una procedura comune utilizzabile è la tecnica a 6 dB, illustrata nel seguente grafico, nella quale la sonda viene spostata da sinistra a destra mentre l'operatore annota i due punti di riflessione massima, visualizzata nella parte centrale del difetto, diminuisce del 50% in corrispondenza delle estremità. La distanza tra il centro della sonda di ognuno di questi punti rappresenta l'ampiezza del difetto. Altre procedure possono usare un punto di ampiezza differente come riferimento.

Esempi di indicazioni di difetti

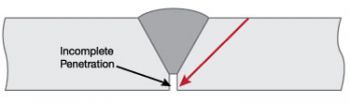

(a) Penetrazione incompleta – Questo tipo d'indicazione genera abitualmente una riflessione molto forte proveniente dalla parte basale della saldatura al limite compreso tra il primo e il secondo semipasso. La stessa indicazione è visibile se la saldatura viene scansionata dall'altro lato.

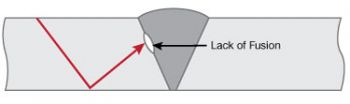

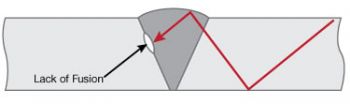

(b) Fusione incompleta – Questo tipo d'indicazione genera abitualmente una forte riflessione con una salita e una discesa veloci nel secondo semipasso da un lato della saldatura e un'indicazione più debole nel terzo semipasso o nessuna indicazione dall'altro lato. Una risposta prolungata durante la scansione assiale indica la lunghezza della sezione trasversale. Il primo video riportato di seguito mostra il segnale quando la saldatura è ispezionata dal lato dove è presente la fusione incompleta, mentre il secondo video mostra lo stesso riflettore visto dall'altro lato della saldatura.

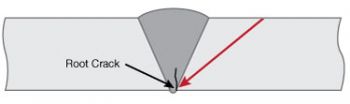

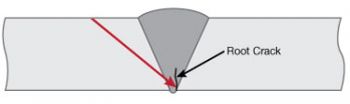

(c) Cricca alla radice – Questo tipo d'indicazione genera un segnale del primo semipasso partendo dalla radice della saldatura. L'indicazione della cricca appare in prossimità dell'indicazione proveniente dal cordone basale della saldatura. Il primo video riportato di seguito mostra il segnale quando la saldatura viene ispezionata dal lato della cricca della radice, con l'indicazione nel gate e l'eco del cordone della saldatura nella griglia L1. Il secondo video mostra lo stesso riflettore visto dall'altro lato con una forte eco proveniente dal cordone della saldatura situata davanti l'indicazione della cricca.

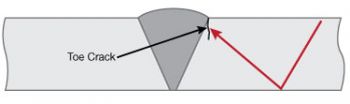

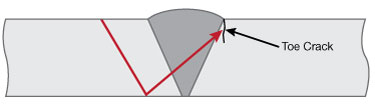

(d) Cricca nel punto di raccordo – Questo tipo d'indicazione genera abitualmente un segnale del secondo semipasso proveniente dalla parte superiore della saldatura, davanti l'eco della corona quando si ispeziona da un lato e dopo l'eco del cordone quando è ispezionata dall'altro lato. Nel video riportato di seguito l'eco della corona è posizionata nella griglia L2. Il primo video riportato di seguito mostra il segnale quando la saldatura è ispezionata dal lato dove è presente la cricca nel punto di raccordo, mentre il secondo video mostra lo stesso riflettore visto dall'altro lato della saldatura. Visto che le cricche non sono delle indicazioni piane spesso generano delle riflessioni multiforme.

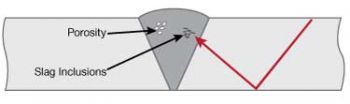

(e) Porosità e inclusioni di scorie – Questi tipi di indicazioni generano abitualmente un gruppo di echi multiformi ruotando la sonda. Gli echi provenienti da queste indicazioni non sono in genere sufficientemente forti rispetto agli echi prodotti dai difetti piani e le cricche ampie. Le scorie possono presentarsi molto simili alla porosità. L'eco multiforme potrebbe essere più debole dell'eco proveniente dalla porosità e le forme e l'ampiezza dei picchi cambiano rapidamente durante la rotazione della sonda.