Generale

La corrosione consiste nella deterioramento chimico o elettrochimico di un metallo. Viene normalmente originato dalle condizioni ambientali, frequentemente dall'acqua, e alcune volte da un altro materiale. I prodotti della corrosione non risultano conduttivi elettricamente, pertanto sarà misurato lo spessore della componente sottoposta a ispezione.

Uno strumento e una sonda eddy current possono essere usati per eseguire un rilevamento e, mediante procedure specifiche, è spesso possibile eseguire una misura quantitativa.

Esistono diversi tipi di corrosione:

- Corrosione uniforme che si diffonde in modo regolare sulla superficie

- Corrosione da vaiolatura che si diffonde irregolarmente su piccole aree in profondità (alveoli)

- Corrosione per esfoliazione che si diffonde lungo gli strati di grani allungati

- Corrosione intergranulare che si diffonde lungo i contorni dei grani

In molte situazioni, in particolare nel settore aerospaziale, il materiale sottoposto a ispezione sarà una lega di alluminio, pertanto ci concentreremo su questo tipo di applicazione. La corrosione nell'acciaio non è normalmente rilevabile con l'eddy current, sebbene esistano alcune eccezioni, come l'uso della tecnica del campo remoto con riflessione, specialmente impiegata nell'ispezione dei tubi.

Scelta dell'apparecchiatura

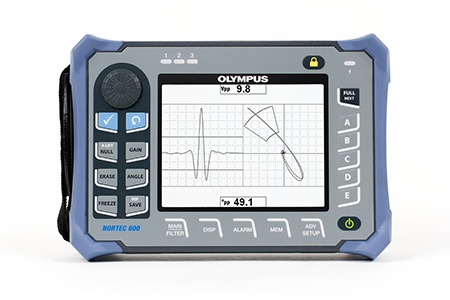

• Strumenti. Per il rilevamento della corrosione è preferibile scegliere strumenti con un elevato guadagno e una bassa deriva, preferibilmente operando in modalità di riflessione (trasmissione-ricezione). La disponibilità di un filtro passa basso (LFP -low-pass filter) è inoltre un'utile funzionalità che riduce il rumore di fondo presente con alcune sonde e con un elevato guadagno.

• Sonde. Le migliori sonde sono quelle a riflessione di tipo puntuale o superficiale con diametri ridotti al di sotto di 12 mm (0,5 in.), sebbene sonde di dimensioni maggiori vengano usate per coprire aree di superficie maggiore. Speciali modelli a riflessione con elevato guadagno e basso rumore sono progettati specificatamente per il rilevamento della corrosione dell'alluminio.

• Campioni di taratura. La taratura può essere eseguita mediante un campione di taratura a gradini con conduttività e spessore simili a quelli dell'area da ispezionare. Le più comuni sono le aree con spessore ridotto del 10%, 20% e 30%.

Il diagramma di impedenza

È importante verificare l'effetto dello spessore sulla curva di conduttività poiché mostra il movimento del punto sulla schermata dello strumento. La figura 1 mostra il tipico diagramma di impedenza con la reattanza induttiva (XL) e la resistenza (R) come coordinate. Con la sonda sollevata in aria, il punto è posizionato nella parte superiore della curva di conduttività e si muove verso il basso, lungo la curva, all'aumentare della

conduttività del materiale fino al punto B relativo alla lega di alluminio da ispezionare.

Nella Figura 2 è stata ruotata la schermata mediante il controllo della fase, in modo da definire il lift-off orizzontale aumentando il guadagno dello strumento fino a quando solo l'area nella porzione rettangolare diventa la schermata in modalità schermo intero dello strumento. Se il punto C lungo la curva dello spessore rappresenta un 20% di riduzione dello spessore, il punto si sposterà da B a C allo spostarsi della sonda sul punto soggetto a corrosione. |

Figura 1

Figura 2 |

Rilevamento della corrosione su un solo strato

Questa la situazione più semplice che si può presentare. Quando un solo strato è presente, è possibile eseguire un rilevamento ad elevata sensibilità e possono essere visualizzate percentuali con riduzioni fino all'1%. Tuttavia quando si usa un guadagno elevato possono evidenziarsi le variazioni relative alla conduttività e alla laminazione regolare dell'alluminio sebbene siano in genere visibili come cambiamenti molto lenti. La frequenza non rappresenta un fattore critico tuttavia è comune definirla per una profondità standard di penetrazione. Per questo tipo di ispezione è preferibile usare un campione di taratura di materiale simile o identico a quello oggetto di ispezione, con gradini di spessore ridotto del 5%, 10% e 20%, permettendo così una migliore valutazione della corrosione superficiale (vedere Figura 3). La schermata in Figura 4 mostra le indicazioni prodotte da queste riduzioni lungo la curva di spessore. Le valutazioni di corrosione sono realizzate confrontando le letture. A causa della differenza di conduttività potrebbe essere necessario effettuare nuovamente lo zero dello strumento relativamente al materiale oggetto di ispezione in seguito alla taratura in base al campione di taratura. Il guadagno non dovrebbe essere regolato nuovamente. |

Figura 3

Figura 4 |

Rilevamento della corrosione su due strati

Quando due fogli laminati di alluminio sono giunti insieme è molto più difficile rilevare la corrosione e risulta ancora più complesso effettuare la misurazione. La maggior problematica legata alla misura della corrosione di due strati è data dall'interferenza causata dalle variazioni di interstizi presenti tra i due fogli laminati che possono essere confuse con la presenza di corrosione. L'interstizio viene rilevato dalla sonda come una riduzione di spessore e, sebbene segua un percorso leggermente differente, in pratica non è sufficiente per un'identificazione positiva. Questo aspetto si complica ulteriormente poiché i prodotti della corrosione creano degli interstizi.

Esistono tre tecniche che possono essere usate per il rilevamento e la misura della corrosione:

- Il metodo a penetrazione limitata

- Il metodo a doppia frequenza

- Il metodo a frequenza variabile

Il metodo a penetrazione limitata

Il metodo si basa sulla limitazione della penetrazione solamente al primo strato, pertanto evitando qualunque indicazione falsante di interstizio. Il principale limite di questo metodo consiste nella bassa densità di eddy current sul lato inferiore del primo strato, rendendo bassa la sensibilità alla corrosione al di sotto del 10%. Fortunatamente i livelli di corrosione al di sopra di questo valore sono facilmente visibili. All'aumentare della frequenza le indicazioni di spessore si spostano in senso orario. La Figura 5 mostra l'effetto dello spostamento della sonda dall'area a due strati (B) all'area a uno strato. Infine si raggiunge una determinata frequenza dove l'indicazione diventa orizzontale e dove non esiste una differenza d'ampiezza verticale tra i due (spostamento da B a C). In genere un diagramma correla lo spessore alla frequenza di ispezione. Il punto operativo corrisponde approssimativamente a 1,5x della profondità standard di penetrazione. È possibile usare il Righello scorrevole eddy current del Nortec® per calcolare questo fattore. La procedura standard di rilevamento della corrosione nei manuali NDT si basa su questo metodo e impiega dei campioni di taratura con una riduzione di spessore del 10%, 20% e 30% (Figura 6). La schermata attesa è illustrata nella figura 7 con alcune riduzioni del guadagno orizzontale di circa 6 dB. A causa delle variazioni di spessore nominale dello strato delle variazioni della conduttività e alle differenze delle sonde, è inoltre necessario verificare la risposta della struttura sottoposta a ispezione. Come descritto precedentemente questo può essere effettuato posizionando la sonda su un'area a due strati e successivamente su un'area a uno strato. Il punto dovrebbe fornire la stessa posizione verticale per entrambe le situazioni, assicurando un'interferenza minima causata del secondo strato. Il guadagno non dovrebbe essere regolato nuovamente. |

Figura 5

Figura 6

Figura 7 |

Metodo della frequenza doppia

Per eseguire questa ispezione è necessario usare uno strumento a doppia frequenza e una sonda con un'ampia gamma di frequenza. Il metodo a doppia frequenza utilizza due frequenze diverse per annullare il segnale degli interstizi. La seconda frequenza in genere corrispondente solamente al doppio della frequenza di ispezione assicura ancora sufficiente penetrazione per ispezionare entrambi gli strati. Oltre al comune campione di taratura sono necessari degli interstizi variabili a fini di taratura (strati di carta sono sufficienti) come evidenziato nella Figura 6. Il segnale dell'interstizio rilevato mediante la seconda frequenza F2 è regolato per essere il più prossimo possibile in termini di ampiezza e fase a quello ottenuto con la prima frequenza. In seguito i due segnali si sottraggono vicendevolmente (F1-F2) minimizzando in questo modo il segnale dell'interstizio (Figura 8). Sebbene l'annullamento riduce anche il segnale della corrosione la differenza tra la fase e l'ampiezza è sufficiente per renderla rilevabile. Può inoltre essere rilevata la corrosione nel lato inferiore del secondo strato. La misura della gravità della corrosione è definita per confronto con il campione di taratura. Le indicazioni di corrosione saranno simili a quelle della Figura 9. Lo svantaggio principale di questo metodo è che la taratura deve essere eseguita con attenzione e richiede tempo per l'esecuzione. Questo metodo funziona meglio con strati sottili piuttosto che spessi. |

Figura 8

Figura 9 |

Il metodo della frequenza variabile.

Questo metodo è usato solamente a fini di misurazione. Il rilevamento viene eseguito innanzitutto mediante una frequenza in grado di penetrare i due strati sottoposti a ispezione. Per effettuare questa operazione è meglio aggiungere gli spessori e impiegare la profondità standard di penetrazione (riferirsi alla procedura a un solo spessore descritta precedentemente). Fino a quando non sono rilevati segnali scartabili, la struttura è considerata accettabile. Quando viene identificata un'area sospetta, il punto peggiore viene contrassegnato attentamente sulla superficie così da poter essere ispezionato più approfonditamente in seguito effettuando un confronto con il punto integro noto usato come punto zero. Questo dovrebbe essere il più vicino possibile al punto di interesse per evitare altre variazioni (vedere Figura 10). Ad ogni incremento di frequenza la sonda viene definita a zero in base al punto integro, definendo il lift-off orizzontalmente, ed in seguito posizionata sul contrassegnato punto sospetto. All'aumento della frequenza il punto con sospetta corrosione si sposterà in senso orario (vedere Figura 11) fino a quando raggiungerà la stessa ampiezza verticale del punto zero. Esso sarà allineato e alla destra della linea di lift-off. |

Figura 10

Figura 11 |

NOTA:

Il guadagno deve essere aumentato se necessario per visualizzare chiaramente il segnale di sospetta corrosione, in quanto la penetrazione diminuisce all'aumentare della frequenza. Questo metodo è solamente in funzione della fase, pertanto le ampiezze non sono critiche.

Se necessario, può inoltre essere usato per valutare le aree a spessore ridotto nel lato inferiore del secondo strato, tuttavia la precisione dipenderà dall'uniformità degli interstizi d'interfaccia.

Quando è stata raggiunta questa specifica frequenza, è necessario correlarla allo spessore residuo di materiale integro. Questo può essere effettuato attraverso le seguenti modalità:

• Mediante il Righello scorrevole eddy current Nortec® definito a 1,5 x della profondità di penetrazione individuando lo spessore corrispondente.

• Mediante il diagramma usato per calcolare il Metodo a penetrazione limitata verificando lo spessore corrispondente.