概要

腐食は化学的(または電気化学的)作用による金属材料の劣化です。一般的には環境(主に水の付着)により発生し、また異種金属との接触からも発生します。発生した腐食生成物には導電性がないので、試験対象の材料の薄化を測定できます。

検出には渦流探傷器及びプローブを使用し、規定の手順を適用することで、定量的な測定が可能です。

腐食には、以下に示す種類があります。

• 表面に均等に拡がる全面腐食

• 不均一で、細長く深く進展する(ピットがある)孔食

• 引き伸ばされた粒子の層に沿って進展するはく離腐食

• 粒子の境界に沿って進展する粒間腐食

ほとんどの場合(特に航空宇宙産業では)、検査対象の材料はアルミニウム合金の一種であるため、ここではそのアプリケーションについて紹介します。通常、鋼鉄の腐食は渦流探傷では検出できませんが、一般的に配管の探傷に適用されるリモートフィールド探傷で検査するなど、例外もあります。

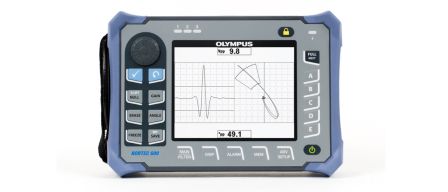

探傷器の選択

•

探傷器:腐食検出では、高感度かつ低ドリフトで、なるべく反射(送受信)モードで動作する探傷器を選択することが望ましいです。一部のプローブ使用時及び高感度設定時に発生するノイズを低減するローパスフィルタ(LPF)機能も有用です。

•

プローブ:最適なプローブは、12mm(0.5インチ)以下の小径のスポット式プローブ又は表面プローブですが、広範囲をカバーするためにもっと大きい径のプローブを使用することもあります。低ノイズ、高ゲインの特別な反射モデルが、アルミニウムの腐食検出用に設計されています。

•

標準試験片:校正は、導電率と厚さが探傷領域と類似するステップウェッジタイプの標準試験片を使用します。探傷領域から10%、20%、30%減肉部を有する標準試験片が一般的に適用されます。

インピーダンス平面

厚さの影響を導電曲線で見ることが重要です。この曲線は、装置の画面にあるドットの動きを示しています。図1に、誘導性リアクタンス(XL)と抵抗(R)を座標とした代表的なインピーダンス平面を示します。プローブが空中にある場合、ドットは導電曲線の最上部にあり、アルミニウム合金を探傷するとともに材料の導電率が高まる曲線に沿ってB点に進みます。

B点から、探傷材料の厚さが薄くなるとともに厚さ曲線を上方に進みます。

図1

図2では、(位相制御を使用して)画面を回転し、リフトオフ信号を水平位置に設定して、長方形の領域のみが装置の画面全体になるまで装置のゲインを増大させています。厚さ曲線沿いのC点が厚さの20%の減少を表す場合、プローブが腐食部位の上を移動するのに応じて、ドットはB点からC点に移動します。

図2

単層の腐食検出

これは最も簡単な探傷です。単層の場合、高感度で腐食を検出可能であり、損失状態は1パーセントという低い値まで表示できます。ただし、高感度で探傷する場合、導電率などの変動や、アルミニウム薄板の圧延状態の変化も検出可能ですが、それらは一般にごくゆっくりとした変化で画面に表示されます。周波数は重要ではありませんが、基準となる浸透深さ1つに対して周波数を設定するのが通例です。

この探傷は、探傷領域から5、10、20%厚さが減少している領域を有する(同一または類似材料の)標準試験片をを持つことが望まれます。そうすることで、浅い腐食をより適切に評価できます(図3を参照)。

図3

図4の画面は、5、10、20%の減肉状態を検出した時の厚さ曲線を示しています。腐食の評価は、表示を比較することで行います。探傷材料と標準試験片で導電率が異なる場合、規格に基づいて校正した後、探傷材料の上で探傷器のバランス調整しなければならない場合があります。この際、感度を再調整する必要はありません。

図4

2層の腐食検出

2枚のアルミニウム薄板を1つに結合している場合、腐食検出が難しくなります(測定はさらに困難になります)。2層での腐食測定で最大の問題は、層の間にあり腐食の存在と混同しかねない空隙による変化です。空隙は厚さの減少として捉えられ、空隙検出時の厚さ曲線の経路はわずかに異なりますが、現実的に腐食検出時の厚さ曲線と識別するには不十分です。腐食生成物も空隙を形成するため、状況はいっそう複雑になります。

腐食の検出と測定には、次の3種類の方法があります。

1. 限定浸透法

2. 二重周波数法

3. 多重周波数法

限定浸透法

この方法は、浸透を最初の層のみに制限し、層間に発生する空隙から得られる紛らわしい信号を除去します。この方法では、最初の層の反対側で磁束密度が低くなり、10%以下の腐食に対する感度が低くなるように浸透深さが制限されます。浸透深さを制限することで、この値を超えるレベルの腐食はすぐにわかります。

周波数が増加すると、厚さ曲線の表示は時計回りに移動します。図5は、2層の領域(B点)から1層の領域(C点)にプローブが移動した際の変化を示しています。最終的に、表示が水平になり、層間移動時(B点からC点への移動の間)に垂直振幅の差がなくなる周波数に設定します。

図5

通常は、厚さと探傷周波数の対応表が提供されます。動作点は標準的な浸透深さの約1.5倍に相当します(これはNortec渦流スライド規則を使用して算出できます)。

航空会社のNDTマニュアルにある標準の腐食検出手順はこの方法に基づいており、10、20、30%減肉部を有する校正試験片を使用しています(図6)。水平ゲインを約6dB減少させた時の画面表示を図7に示します。

Figure 6

図7

板厚又は導電率の変化、ならびにプローブ間のバラツキがある場合、試験対象の構造に対する応答も検査する必要があります。前述のとおり、これはプローブを2層領域に置いてから1層領域に置くことで行われます。第2層からの妨害を最小限にして、ドットが両方とも同じ垂直位置を示す必要があります。ゲインを再調整してはなりません。

二重周波数法

この検査を実行するには、二重周波数装置、および周波数範囲の広いプローブが必要です。二重周波数の方法では、2つの異なる周波数を使用してエアギャップ信号をキャンセルします。通常は検査周波数の2倍のみの第2の周波数でも、両方の層を検査するのに十分な浸透が得られます。

図6に示す通り、通常の標準試験片のほかに、模擬空隙(紙を挟み込んだもので十分)も校正用に必要です。

第2周波数F2で検出された空隙信号は、第1周波数で得られた空隙信号の振幅および位相に出来る限り近づくように調整し、2つの信号を互いに減算する(F1-F2)ことによって空隙信号を最小にします(図8参照)。減算すると腐食信号も弱くなりますが、検出するのに十分な位相と振幅の差があります。この手法を適用すると、第2層の反対側の腐食も検出できます。腐食の度合いの測定は、標準試験片との比較によって行います。腐食の指示は、図9のように示されます。

図8

図9

この方法の主な問題点は、校正を慎重に行う必要があり、時間がかかることです。この方法は、厚い層よりも薄い層のほうが良好に機能します。

多重周波数法

この方法は測定にのみ使用します。

最初に、検査対象の2層に浸透可能な周波数を使用して検出を行います。これを行うには、2層の厚さを1つに合計して、浸透の標準深さとして使用するのが最適です(前述の単層の厚さ測定の手順を参照してください)。排除すべき信号が検出されないかぎり、材料構造は探傷可能とみなされます。

腐食が疑われる領域を特定する場合、もっとも検出感度の高い箇所の表面上に慎重にマークしてから、良好な箇所をバランス点として使用し、その2つを比較することによって腐食が疑われる領域の詳細確認を行います。外乱を避けるために、関心のある箇所のなるべく近くにある良好な箇所を使用する必要があります(図10を参照)。各周波数ステップごとに、良好な箇所でプローブのバランスを調整して(かつリフトオフを水平に設定して)から、マークした腐食が疑われる領域にプローブを置きます。

図10

周波数が増加されると、腐食が疑われる領域は、バランス調整点と同じ垂直振幅に達するまで時計回りに移動します(リフトオフの線に揃って、その右側に位置します。図11を参照)。

図11

注:

周波数を増加させると浸透深さが低下するので、腐食と思われる信号を明確に表示するには、必要に応じて感度を増大させます。この方法は位相にのみ依存するため、振幅は重要ではありません。

この方法は、第2層の反対側に生じた腐食領域を検出する際も適用できますが、精度は境界面に発生する空隙の均一性に左右されます。

適切な周波数に設定した後は、以下の手順に従って材料良好部の残存厚さを確認する必要があります。

• 1.5倍の浸透深さでNortec渦流スライド規則セットを使用して、対応する厚さを探します。

• 限定浸透法の計算に使用する対応表で、厚さを確認します。