一般信息

腐蚀是金属材料受到化学物质(或电化物质)的侵袭而退化变质的一种现象。腐蚀现象通常由环境因素引起(最常见的因素是水),有时也会因接触到其它材料而引起。产品受到腐蚀的区域不具有导电性,因此我们可以使用涡流技术对被检材料的厚度减薄情况进行测量。

我们使用一台涡流仪器和探头可以探测到材料的腐蚀情况,而且通过使用某种特定的程序,还经常可以对腐蚀区域完成定量性测量。

有以下几种腐蚀情况:

- 均匀覆盖住整个表面的均匀腐蚀

- 分布不均匀,且单个侵蚀区域较小、较深的点蚀(凹陷小坑)

- 沿着细长晶粒方向层层推进的剥落腐蚀

- 沿着晶粒边缘生发的晶间腐蚀

在很多情况下,特别是在航空航天工业中,被检材料一般为某种铝合金,因此这里我们将重点讲述对铝合金的检测应用。使用涡流技术通常探测不到钢材料中的腐蚀情况,尽管有一些例外,如:常用于管道检测的反射远场技术。

设备的选择

•

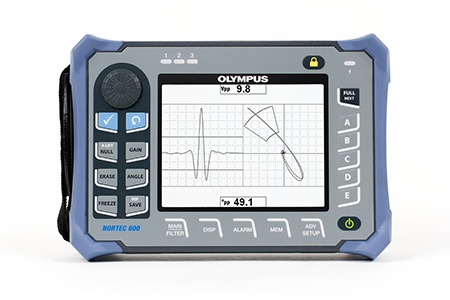

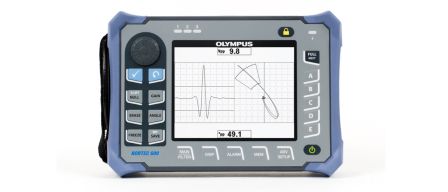

仪器:要对材料的腐蚀情况进行探测,最好选择具有高增益和低漂移特性的仪器,而且最好在反射(发射-接收)模式下完成操作。低通滤波器(LPF)也是一个非常有用的功能,可以减少在使用某些探头时或经常在高增益设置中出现的背景噪声。

•

探头:最佳探头通常是直径小于12毫米的反射点/面型探头,虽然有时为了覆盖较大的区域,也会使用直径较大的探头。特殊的低噪声、高增益、反射型探头专门为探测铝合金中的腐蚀而设计。

•

参考标准试块:可以使用一种阶梯楔块型参考标准试块进行校准,这个参考试块需具有与被测区域相似的电导率和厚度。试块上厚度减少了10%、20%和30%的阶梯为校准中最常用的区域。

阻抗平面图

阻抗平面图的重要作用是使用户在电导率曲线上观察到材料厚度所受到的腐蚀影响。在仪器屏幕上显示的阻抗平面图中,点的移动情况表明了材料厚度的变化。图1显示的是一个典型的阻抗平面图,图中的坐标轴分别为电感抗(XL)和电阻(R)。当探头处于空中时,点位于电导率曲线的顶部,随着材料电导率的增加,这个点会沿着曲线向下移动,点B的位置为待测铝合金的平衡点。

在图2中,我们(通过相位控制方式)转动了一下视图,将提离信号变为水平方向,并增加了仪器的增益,目的是只让矩形框中的区域占满仪器的屏幕。如果厚度曲线上的点C位置代表20%的厚度减缩,则当探头移动到腐蚀区域时,图中的点就会从点B位置移动到点C位置。 |

图1

图2 |

单层材料的腐蚀探测

这是最容易探测到的腐蚀情况。当材料只有一层时,仪器可以很高的灵敏度探测到材料的腐蚀缺陷,而且可以显示出低达1%的厚度减薄情况。然而,在使用如此高的增益时,也会使用户看到其它方面的变化,如:电导率,甚至铝板轧制状态的变化,尽管这些变化通常都非常缓慢。频率虽然不是关键因素,但是我们通常会将频率设置为一个标准的穿透深度。 对于这类检测,最好使用一个(与被测材料相同或相似的)参考标准试块进行校准,试块上需带有代表5%、10%和20%厚度减薄的区域,因为这样可以对材料中的浅层腐蚀进行较好的评估(参见图3)。 图4中的阻抗图表明由厚度减薄引起的出现在厚度曲线上的缺陷指示。腐蚀的评估通过比较不同的厚度读数而完成。在使用标准试块完成了校准后,可能需要为被测材料重新平衡仪器,因为校准试块和被测材料的电导率会有所不同。增益不需要重新调整。 |

图3

图4 |

双层材料的腐蚀探测

当两片铝板被接合在一起时,要探测铝板的腐蚀情况会比较困难,要对其腐蚀区域进行测量则更是难上加难。测量双层材料腐蚀区域的主要问题是两层蒙皮之间存在的气隙会变化不定,从而会干扰测量操作,使操作人员误将其认为是腐蚀缺陷。对于探头来说,气隙看起来像是一种厚度减薄情况,尽管其在图中表现的行程会稍微有些不同,实际上,这点不同不足以对气隙的存在做出肯定的判断。腐蚀产品也会产生一种气隙,这就使情况变得更为复杂。

可以使用3种不同的技术对腐蚀区域进行探测和测量:

- 有限穿透方式

- 双频方式

- 变频方式

有限穿透方式

这种检测方式需要将穿透深度限制在第一层,从而可以避免气隙所产生的任何会引起混乱的信号指示。这种方式的主要局限性是涡流的密度会在第一层的远端明显降低,从而使涡流对腐蚀的灵敏度减少10%。幸运的是,我们可以很容易地发现高于这个灵敏度水平的腐蚀情况。 随着频率的增加,厚度指示会沿着顺时针方向移动。图5表明探头从双层蒙皮区域(B)移动到单层蒙皮区域时阻抗图所出现的变化。最终,频率会达到这种情况:缺陷指示变为水平方向,在两点之间(B点和C点)不再有垂直波幅差。 通常会为用户提供一个表明厚度与检测频率关系的图表。操作点对应于约1.5倍的标准穿透深度(可以使用Nortec涡流滑动规则功能计算操作点的位置)。 航空无损检测手册中的标准腐蚀探测程序使用这种方法进行检测,而且使用带有10%、20%和30%厚度减薄区域的校准标准试块进行校准(图6)。希望获得的显示视图如图7所示,图中的水平增益降低了约6 dB。 由于蒙皮在额定厚度和电导率方面的变化,以及所用探头的不同,还需要核查被测结构对涡流的响应。如前所述,这项工作要通过先将探头放置在双层区域,然后再将探头放置在单层区域上完成。在两种情况下,图中的点应该处于相同的垂直位置上,从而可保证来自第二层的干扰减小到最低程度。增益不需要重新调整。 |

图5

图6

图7 |

双频方式

要进行这种检测,需要使用一台双频仪器和一个具有较宽频率范围的探头。双频方式使用两个不同的频率,以消除来自气隙的信号。第二个频率,虽然通常仅为两倍的检测频率,但还是具备了检测两层材料的穿透能力。 除了要使用常规类型的参考标准试块,还需要使用一个可以充当变化的气隙的物件进行校准(这里使用纸片就可以),如图6所示。 使用第二个频率(F2)探测到的气隙信号,要在波幅和相位上被尽量调整为接近使用第一个频率获得的信号,然后再将两个信号相减(F1-F2),以最大程度地减小气隙信号(图8)。尽管这种消除操作也会减小腐蚀信号,但是减小后的腐蚀信号的相位和波幅仍然可以表现出可被发现的足够差别。第二层远端的腐蚀也可以被探测到。要完成腐蚀严重程度的测量,需要将腐蚀情况与参考标准试块进行比较。腐蚀信号指示与图9中的信号相似。 使用双频方式要注意的主要问题是一定要非常仔细地进行校准,而且校准要花费很多时间。与较厚的蒙皮相比,这种方式在测量薄层材料时效果更好。 |

图8

图9 |

变频方式

这种方式只用于测量。 在进行测量之前,首先要使用一个能够穿透两层被测材料的频率,完成探测操作。要做到这点,最好要加上材料的厚度,并使用标准的穿透深度(参见本文前面说明的探测单层材料腐蚀缺陷的程序)。只要没有探测到超出合格区域的信号,就可以认为材料结构为合格。 辨别出可疑的区域后,在表面上小心地标出腐蚀最严重的位置,然后通过比较用作平衡点的已知合格区域,完成进一步检测。这个合格区域要尽可能靠近腐蚀区域,以避免出现其它变化情况(参见图10)。在使用每个频率进行测量的步骤中,探头都要在合格区域上得到平衡(并将提离信号设为水平方向),然后再将探头放置在标出的可疑位置上。 当频率增加时,可疑腐蚀点将在顺时针方向上移动(参见图11),直到这个点达到与平衡点相同的垂直波幅(这个点在提离线的右侧并与提离线处于同一个水平)。 |

图10

图11 |

注释:

由于频率增加时穿透能力会降低,因此要根据需求提高增益,以清楚地看到可疑的腐蚀信号。这种方式只依靠相位,因此波幅因素无关紧要。

如果需要,还可以使用这种方法估算第二层远端的厚度减薄程度,但是估算结果的准确度还要取决于层间气隙的一致性。

当达到了最高频率时,需要在图表中找到与这个频率对应的合格材料的剩余厚度。操作方式如下:

• 使用在1.5倍穿透深度设置的Nortec涡流滑动规则,找到相应的厚度。

• 使用用于计算有限穿透方式的图表,核查相应的厚度。