Mesureurs d’épaisseur de précision pour la mesure des revêtements

Les revêtements protecteurs appliqués sur l’acier, comme la peinture et la résine époxyde, posent souvent problème dans le cadre d’applications de contrôle de la corrosion. La vitesse du son des revêtements non métalliques étant généralement inférieure environ de moitié à celle de l’acier, un revêtement peut ajouter à une mesure une erreur correspondant au double de son épaisseur réelle. Dans cette section, nous traiterons des différentes techniques de mesure utilisées à l’aide des mesureurs d’épaisseur à ultrasons d’Olympus pour mesurer l’épaisseur des revêtements.

Pourquoi est-il important de mesurer avec précision les revêtements ?

L’épaisseur du revêtement a un effet important sur la qualité du produit, le contrôle du processus et le contrôle des coûts. Deux facteurs permettent de garantir qu’un revêtement remplit la fonction pour laquelle il a été conçu : la qualité de la peinture et l’épaisseur du revêtement. La mesure précise d’un revêtement peut garantir le respect des exigences dans un vaste éventail d’industries. Les mesureurs d’épaisseur à ultrasons sont non destructifs et peuvent prendre des mesures précises de l’épaisseur des revêtements, même lorsqu’un seul côté de la surface d’un matériau est accessible.

Techniques de mesure par ultrasons des revêtements

Deux techniques permettent de mesurer l’épaisseur des tuyaux et des pièces revêtus : la mesure entre échos et la mesure THRU-COAT™. Chacune présente des avantages et des inconvénients :

Mesure entre échos :

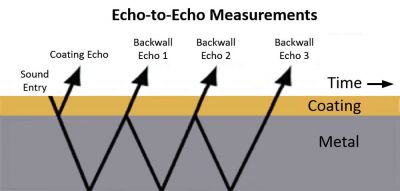

La technique de mesure entre échos – offerte sur les mesureurs d’épaisseur 38DL PLUS™ et 45MG (en option), vous permettent de mesurer l’épaisseur résiduelle de la paroi des tuyaux ou d’autres structures métalliques en retirant le revêtement de la mesure. Cette technique permet de mesurer l’intervalle entre deux échos successifs provenant de la paroi arrière afin de fournir une représentation précise de l’épaisseur du matériau métallique sans le revêtement (étant donné que de multiples échos provenant de la paroi arrière peuvent survenir dans le métal, mais généralement pas dans les revêtements).

Voici les avantages de l’utilisation de la technique de mesure entre échos :

- Possibilité d’utiliser une variété de sondes courantes

- Fonctionnement souvent efficace à travers des revêtements de surface rugueux

- Fonctionnement possible à des températures élevées (jusqu’à environ 500 °C) à l’aide de sondes adéquates

Voici les inconvénients de l’utilisation de la technique de mesure entre échos :

- Nombreux échos de fond requis, lesquels peuvent être inexistants dans les métaux très corrodés

- Étendue d’épaisseurs parfois plus restreinte qu’avec la mesure THRU-COAT

Mesure THRU-COAT :

La technique de mesure THRU-COAT permet de mesurer séparément les revêtements non métalliques minces, comme la peinture sur métal, et l’épaisseur du métal. Dans le cas de la mesure THRU-COAT, on utilise un logiciel breveté pour déterminer l’intervalle de temps que représente un aller-retour à l’intérieur du revêtement. En soustrayant cet intervalle de temps de la mesure totale, on peut calculer l’épaisseur du substrat métallique. La mesure THRU-COAT peut ne pas fonctionner correctement si l’épaisseur du revêtement est inférieure à 0,125 mm, ou si la surface extérieure revêtue est rugueuse ou irrégulière. Pour en savoir davantage sur la technique de mesure THRU-COAT, consultez notre guide sur les modes de mesure.

Voici les avantages de l’utilisation de la technologie THRU-COAT par rapport à la technique de mesure entre échos :

- Fonctionnement efficace avec un vaste éventail d’épaisseurs allant généralement de 1 mm à plus de 50 mm dans l’acier

- Un seul écho de fond requis

- Mesure plus précise de l’épaisseur résiduelle dans les cas de corrosion par piqûres dans le métal

Voici certains des inconvénients de la technologie THRU-COAT :

- Revêtement devant être non métallique et d’une épaisseur minimale de 0,125 mm

- Surface relativement lisse requise

- Utilisation d’une seule des deux sondes spécialisées

- Surface devant avoir une température maximale de 50 °C

Pour en savoir plus sur la façon d’utiliser les mesureurs d’épaisseur à ultrasons d’Olympus pour la mesure de l’épaisseur résiduelle au travers des revêtements, consultez nos tutoriels vidéo sur les produits dans notre section Ressources.