7.4 Materiales fundidos

Durante el proceso de fundición, puede generarse una variedad de discontinuidades internas en metales ferrosos y no ferrosos. Se tratan de vacíos, porosidad, inclusiones y grietas. Todas estas condiciones producen señales ultrasónicas que pueden ser identificadas por un operador capacitado al emplear un detector de defectos por ultrasonido y sondas apropiadas.

La naturaleza granular de los metales ferrosos y no ferrosos de fundición representa un desafío en la detección de defectos, debido a las reflexiones generadas por los límites granulares y al incremento de la dispersión del sonido, a medida que aumenta de tamaño del grano. Asimismo, la superficie rugosa que presenta normalmente una pieza fundida en arena perjudica el acoplamiento para la emisión del sonido y reduce la amplitud del eco. Estos factores determinarán el tamaño mínimo detectable del defecto durante cualquier ensayo. Por ello, es importante seleccionar adecuadamente la sonda y la configuración del equipo, incluyendo los filtros de paso de banda del receptor. Frecuentemente, las sondas duales que presentan frecuencias de 1 MHz a 5 MHz optimizan la resolución de vacíos y el ruido acústico dispersado. Por ello, el procedimiento recomendado es optimizar la selección y la configuración de la sonda mediante bloques (estándares) de referencia que simulan las piezas de inspección con defectos conocidos, los cuales han sido identificados por ensayos destructivos, radiografía, u otras técnicas no ultrasónicas. La señales provenientes de dichos defectos pueden ser almacenadas y comparadas con las señales provenientes de las piezas bajo ensayo.

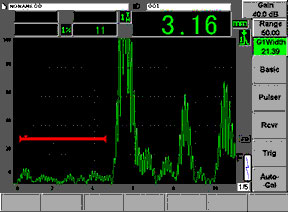

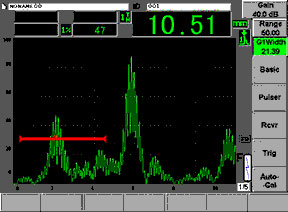

El siguiente ejemplo muestra una señal de porosidad en la pared intermedia de una pieza fundida de hierro, con un espesor de 30 mm de espesor. Ésta ha sido detectada con una sonda dual de 2,25 MHz de frecuencia. Un eco aparece en la zona delimitada y la amplitud del eco de fondo es reducida.

|  |

| Zona correcta (sólo eco de fondo) | Señal de porosidad en la puerta |

Los procedimientos de inspección para grietas siempre deben ser desarrollados según la geometría específica de la pieza fundida, la ubicación, el tamaño y la orientación de los posibles agrietamientos, gracias a bloques de referencia apropiados que contienen defectos conocidos o producidos artificialmente. Las sondas de haz recto son utilizadas cuando la parte frontal de la grieta es paralela a la superficie de acoplamiento de la sonda. Y, los haces angulares son utilizados cuando la grieta es perpendicular o presenta una inclinación con respecto a la superficie de acoplamiento.

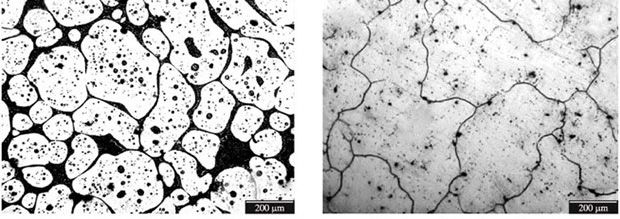

Otra aplicación común, que se presenta en la industria de fundición, es la nodularidad de medición (distribución de grafito) en hierro fundido como un control del proceso de fundición. La microestructura del grafito en el hierro fundido presenta mayores efectos en la propiedades mecánicas de fundición. Existe una relación previsible entre la nodularidad y la velocidad del sonido; la velocidad del sonido puede ser medida con los detectores de defectos y con los medidores de espesores.

Es posible obtener más información sobre los ensayos por ultrasonido en piezas fundidas en la Ensayos de piezas fundidas por ultrasonido.