Selección de sondas de corrientes de Foucault: Encontrar la sonda adecuada para su aplicación

Los avances tecnológicos para las sondas por corrientes de Foucault proporcionan nuevas capacidades y beneficios a diversos sectores industriales. Puesto que los ensayos no destructivos son una actividad crucial en los procesos de manufactura, el presente artículo le permitirá hallar la sonda adecuada por corrientes de Foucault para el sector industrial específico. Aquí se cubrirán algunas de las aplicaciones más comunes de la tecnología de corrientes de Foucault y se recomendarán sondas de inspección que proporcionan resultados precisos y ayudan a los fabricantes a cumplir con las demandas de producción. También se revisarán los diferentes tipos de bobinas y otros factores que deben ser considerados al comprar un equipamiento de ensayos por corrientes de Foucault.

¿Qué tipos de bobinas para sondas están disponibles?

En líneas generales, las primeras bobinas de corrientes de Foucault (EC) no tenían núcleo (núcleo de aire), o solo tenían un núcleo central de ferrita. De forma casi exclusiva, se usaban en medidores y la sensibilidad era comparativamente baja, pero en la mayoría de los casos adecuada. Todavía se efectúan muchas inspecciones con este tipo de bobinas comparativamente grandes y de baja sensibilidad. A continuación, se presentan las diferentes bobinas utilizadas en las sondas para ensayos por corrientes de Foucault:

Bobinas de tipo absoluto

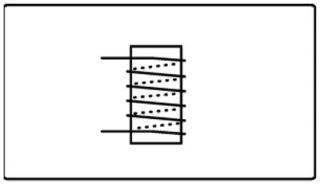

Una bobina de configuración absoluta, ampliamente utilizada, emite una frecuencia de 100 kHz y posee de 2,5 mm (0,1 pulg.) a 5 mm (0,2 pulg.) de diámetro, que se adapta a la mayoría de los medidores de configuración puente más antiguos (ver Figura 1). La sensibilidad es aceptable en el caso de grietas largas que exceden el diámetro de la sonda por un factor cercano a dos, ya que el campo es considerablemente superior al tamaño de la bobina. Esto también produce un gran efecto de borde.

(Figura 1)

Ahora existe una alternativa adecuada que consiste en una bobina más pequeña, de aproximadamente 1,5 mm (0,060 pulg.) de diámetro con un blindaje (en ferrita, de preferencia) a su alrededor. Ésta brinda una mayor sensibilidad en las grietas cortas y un buen aislamiento a partir de los bordes, las cabezas de los pernos, etc.

Las sondas de configuración absoluta más antiguas se calibraban por medio de una muesca muy larga (a la bobina), de 1 mm (0,04 pulg.) o 0,5 mm (0,02 pulg.) de diámetro, y su sensibilidad disminuía con rapidez cuando las muescas eran más pequeñas. Las nuevas sondas mantienen su sensibilidad en una muesca dotada de un diámetro interno aproximado al blindaje de ferrita, y encima detectan muescas más cortas.

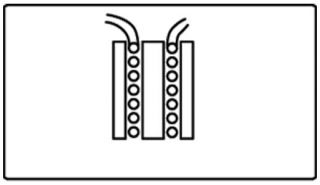

Hasta los medidores se benefician de este tipo de bobina; pero, la velocidad de escaneo se ve limitada, ya que el estilete requiere un tiempo de respuesta. Los instrumentos de pantalla permiten un escaneo mucho más rápido. Las sondas para superficies de tipo más grande responden de manera similar a las anteriores. El blindaje produce mejoras similares cuando se buscan grietas subsuperficiales o corrosión.

(Figura 2)

Bobinas de tipo diferencial

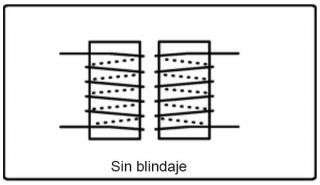

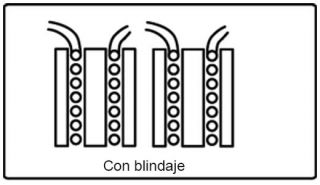

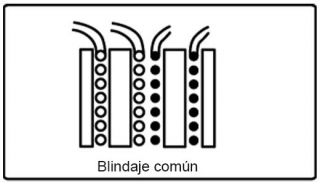

Las bobinas de configuración diferencial se dotan de una compensación de despegue. Esta última las ha hecho útiles para muchas aplicaciones. Las bobinas más antiguas no contaban con un blindaje de ferrita y estaban diseñadas con dos bobinas ubicadas una al lado de la otra (Figura 3) sin protección. En los tipos que siguieron, se agregaron blindajes individuales (Figura 4); pero, la mayor mejora en la sensibilidad se logró cuando ambas bobinas fueron colocadas dentro de un blindaje común (Figura 5). Las sondas de tipo diferencial se usan principalmente en tamaños pequeños solo para detectar grietas en la superficie.

(Figura 3)

(Figura 4)

(Figura 5)

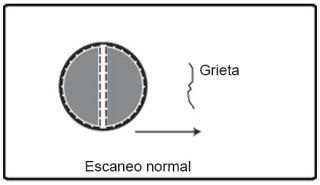

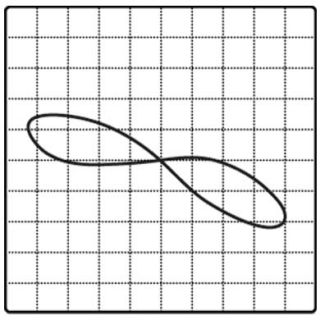

En una sonda de este tipo, las bobinas serpentean en orientaciones opuestas. Por consiguiente, las señales que afectan a ambas de forma simultánea se cancelarán (como la señal de despegue). Normalmente, el punto de aire y el punto de trabajo se encuentran cerca, pero hay unas diferencias debido a las pequeñas variaciones de la bobina. La dirección normal del escaneo se muestra en la Figura 6, y la representación típica resultante en la Figura 7. De hecho, la doble indicación es útil, ya que duplica el tamaño del defecto en la pantalla, lo que facilita su identificación.

(Figura 6)

(Figura 7)

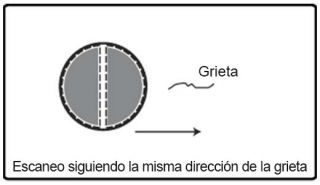

A veces, es necesario escanear en la misma dirección que las grietas (Figura 8). Esto está permitido, y el resultado será similar al de un defecto muy pequeño. Un defecto más grande que afecte a ambas bobinas tenderá a anularse porque se encuentran en oposición, pero en la práctica hay suficientes diferencias angulares y de profundidad para evitar que desaparezca por completo. En cualquiera de los casos, los extremos de la grieta se mostrarán con normalidad.

(Figura 8)

Las bobinas de tipo diferencial pueden instalarse en sondas de tipo lápiz/lapicero, con orificios o moldeadas para adaptarse a casi cualquier forma.

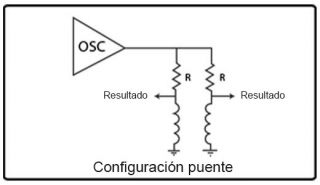

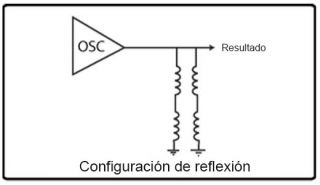

Bobinas de tipo puente y reflexión

Las bobinas más antiguas de este tipo, normalmente, se conectaban a las dos direcciones de una configuración puente (Figura 9). Más adelante, las bobinas de tipo puente y reflexión también han sido usadas en el modo de reflexión el cual requiere bobinas separadas para generar y detectar las corrientes de Foucault (Figura 10).

(Figura 9)

(Figura 10)

Por lo general, las bobinas de configuración puente proporcionan un buen rendimiento, en especial, si la sonda está diseñada para una aplicación y frecuencia específicas. Las bobinas de reflexión a menudo proporcionarán una mayor ganancia y un rango de frecuencia de operación más amplio, pero son más complicadas de fabricar. También presentan menos deriva. Las sondas de configuración de reflexión también son usadas en diseños de sondas especiales (como las sondas deslizantes) que se basan en el principio de emisión-recepción para crear un área sensible de cierto tamaño y forma.

¿Cuál es la mejor sonda para mi aplicación?

En esta sección, se revisarán las diferentes aplicaciones comunes de las sondas de corriente de Foucault, y se recomendará la sonda y la frecuencia para ayudarle a lograr los resultados deseados de su inspección.

Detección de grietas superficiales

Las sondas de corrientes de Foucault son usadas para detectar grietas superficiales en materiales ferrosos y no ferrosos.

Frecuencia de funcionamiento recomendada:

Aluminio: de 100 kHz a 1 MHz

Acero: de 1 MHz a 2 MHz

Titanio Inconel: de 2 MHz a 5 MHz

Sondas recomendadas:

Tipo lápiz/lapicero: configuración absoluta o diferencial; blindada o sin blindaje.

Tipo para superficies: es posible usar sondas de diámetro más grande.

Tipo deslizante: dedicada a grietas que inician por debajo de las cabezas de los remaches.

Tipo rueda: dedicadas a un radio de garganta moldeado.

Detección de grietas subsuperficiales

Las sondas de corrientes de Foucault sirven para encontrar grietas subsuperficiales en materiales no ferrosos.

Frecuencia de operación recomendada:

Los parámetros de frecuencia son cruciales para detectar grietas subsuperficiales en materiales no ferrosos; se intenta alcanzar una escala de 100 Hz A 100 kHz según la profundidad de penetración.

Sondas recomendadas:

Sondas para superficies: normalmente, con blindaje absoluto. El diámetro puede ser tan grande como el espacio entre los remaches.

Sondas envolventes: proporcionan una mejor penetración. El diámetro interior (ID) debe ser aproximado al diámetro de la cabeza del remache.

Sondas deslizantes: dedicadas a la inspección direccional rápida (reflexión)

Los detectores de baja frecuencia para grietas requieren sondas más amplias a fin de lograr una inducción apropiada en la bobina. Los circuitos de detección por fases también son requeridos, ya que los campos subsuperficiales son afectados por variaciones de fases.

Detección de grietas en perforaciones

La inspección de perforaciones por corrientes de Foucault por medio de sondas es un método bien establecido en la inspección de aeronaves.

Frecuencia de operación recomendada:

La frecuencia debe ser la misma que para las grietas superficiales.

Aluminio: de 100 kHz a 1 MHz

Acero: de 1 MHz a 2 MHz

Titanio Inconel: de 2 MHz a 5 MHz

Sondas recomendadas:

Configuración absoluta: (preferiblemente blindada) en versiones manuales o de escáner.

Configuración diferencial: (con o sin blindaje) en versiones manuales o de escáner.

Las sondas pueden expandirse (tipo de contacto) o no (ligeramente por debajo del tamaño de la perforación). Las sondas de contacto pueden ser más sensibles a las grietas (sin distancia de despegue), pero también generan ruido de escaneo. Los tipos de sonda de baja frecuencia pueden usarse para penetrar a través de cojinetes/casquillos de latón. Es posible implementar sistemas automatizados.

Medición del espesor en revestimientos

Gracias a su alta resolución cercana a la superficie, los ensayos por corrientes de Foucault devienen útiles para medir con precisión el espesor de los recubrimientos en sustratos metálicos.

Frecuencia de operación recomendada:

La frecuencia varía con el tipo de revestimiento.

Los revestimientos no conductores pueden valorarse como medidas de despegue.

Los revestimientos metálicos requieren una buena penetración, pero como normalmente son muy delgados, es posible usar frecuencias bastante altas.

Sondas recomendadas:

Tipo lápiz/lapicero estándar de configuración absoluta

Tipo para superficies

Tipo para medición de conductividad

Las sondas de corrientes de Foucault pueden usarse para medir la conductividad eléctrica. En el caso de materiales no magnéticos, el cambio de impedancia de la bobina puede correlacionarse directamente con la conductividad del material bajo ensayo.

Sondas recomendadas:

Tipo lápiz/lapicero estándar de configuración absoluta

Tipo para superficies

Para mayor precisión en las mediciones, se requieren medidores y sondas de conductividad especiales.

Ensayos para la corrosión/espesor

La tecnología de corrientes de Foucault multielementos (ECA) ofrece grandes ventajas sobre los métodos de inspección de corrientes de Foucault convencionales cuando se trata de detectar corrosión y ejecutar mediciones de espesor.

Frecuencia recomendada:

La frecuencia debe ser capaz de penetrar el espesor requerido. Utilice la regla de cálculo o el gráfico adjunto de corrientes de Foucault (EC).

Sondas recomendadas:

Sondas blindadas para superficie

Otros factores a considerar al seleccionar una sonda de corrientes de Foucault

Cuando busca un equipamiento que satisfaga sus necesidades de ensayo e inspección, un factor clave es seleccionar la sonda y la frecuencia correctas; sin embargo, existen algunos factores adicionales que vale la pena considerar antes de proseguir con una compra:

Investigación, desarrollo y experiencia en la industria

La calidad y el diseño de las sondas de corrientes de Foucault están estrechamente vinculados con la experiencia del fabricante en la industria. Debe dirigirse hacia fabricantes que hayan invertido años en el desarrollo de tecnología líder en la industria. Es improbable que sus requisitos de inspección sean completamente únicos; por tanto, consultar la experiencia de los fabricantes que trabajan con industrias similares a la suya favorece una toma de decisión correcta.

Evident ha desarrollado soluciones científicas durante más de 100 años. Trabajamos con algunos de los sectores industriales más grandes del mundo para brindarles tecnología líder en ensayos no destructivos. Es posible examinar las sondas de corrientes de Foucault disponibles a través de nuestro cibersitio.