La introducción del procesamiento de imágenes por coherencia de fase (PCI) en el detector de defectos OmniScan™ X3 64 ha mejorado en gran medida las capacidades de visualización y caracterización de los defectos más difíciles de detectar con las actuales técnicas ultrasónicas convencionales. Los avances que llegan con el PCI no solamente ofrecen mejoras en estos casos difíciles, sino que también en casos comunes, como las inspecciones de soldaduras y el dimensionamiento de grietas.

A diferencia de las tecnologías de ensayos por ultrasonido —como las técnicas Phased Array (PA) y el método de enfoque total (TFM)—, el procesamiento de señales proporcionado por el PCI no considera la amplitud al generar las representaciones TFM. Éste detecta defectos sólo a partir de la información de las fases de la señal por medio de la medición de la coherencia de fase de los A-scan elementales a partir de cada punto de la zona TFM.

Desafíos que pueden ser superados con el PCI

Materiales de atenuación acústica y de grano grueso

El hecho de basarse en las fases de la señal en lugar de la amplitud significa que, incluso en materiales de alta atenuación y ruido de fondo, la coherencia de la señal puede seguir siendo evaluada. Esto se debe a que la distribución de la frecuencia puede hallarse incluso con una amplitud de señal baja.

Lo cierto es que, a medida que el ruido de fondo es más potente, será más fácil para el PCI distinguir entre la coherencia de fase de la señal del defecto y la incoherencia del ruido caótico. Es por ello que los resultados son mejores en los materiales de grano grueso, como los aceros austeníticos.

Detectar pequeños defectos (en especial aquellos con grandes reflectores cercanos)

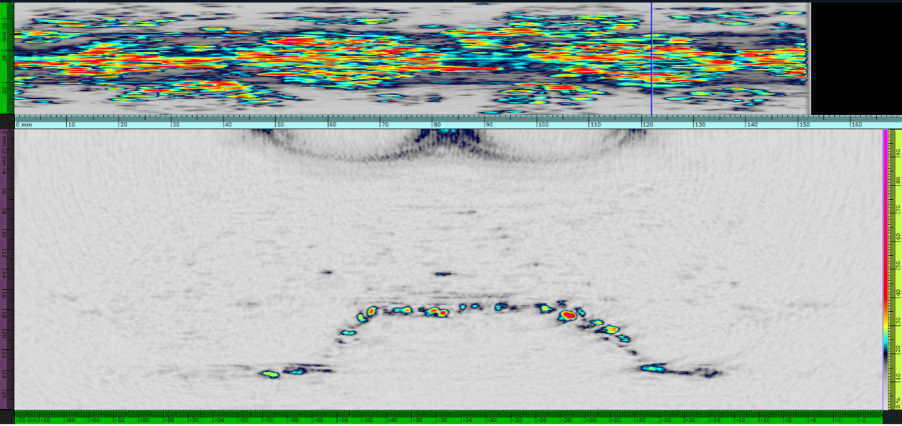

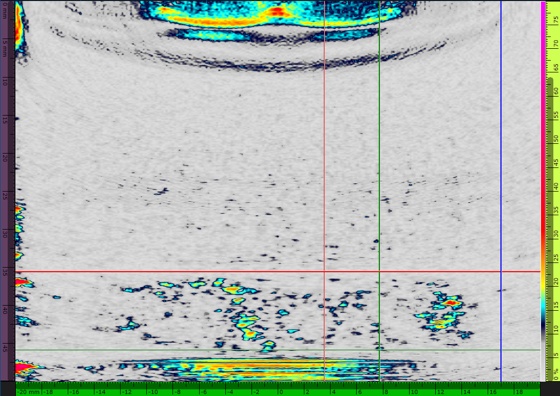

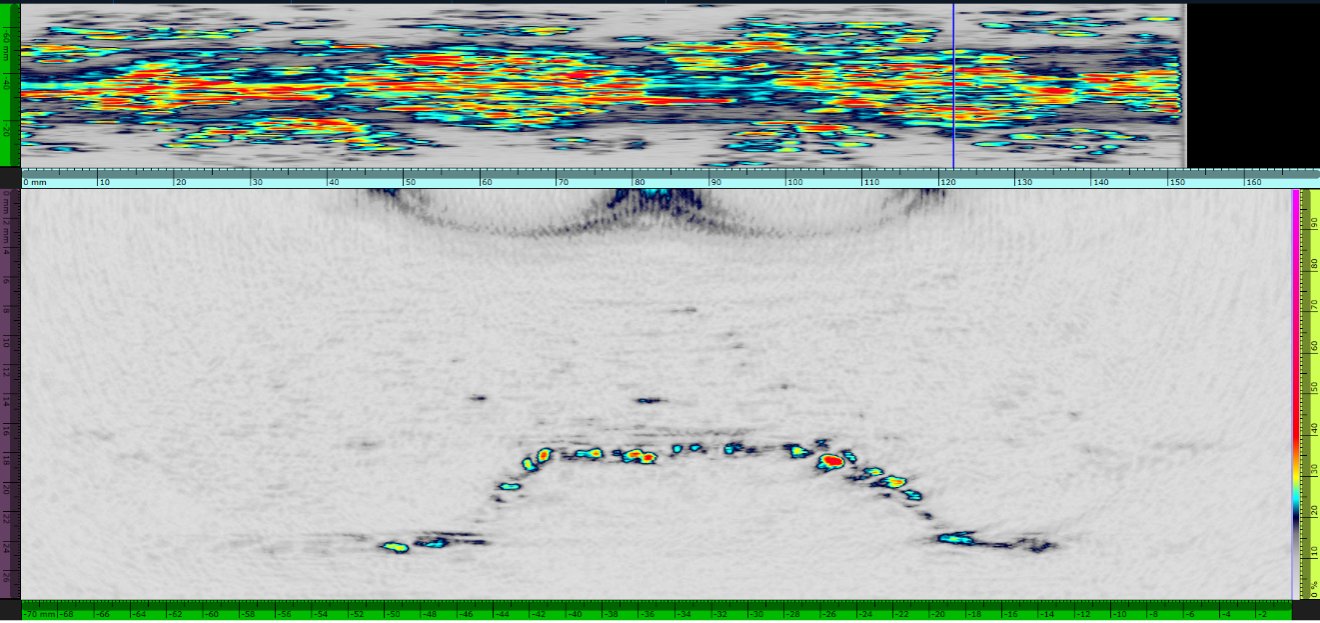

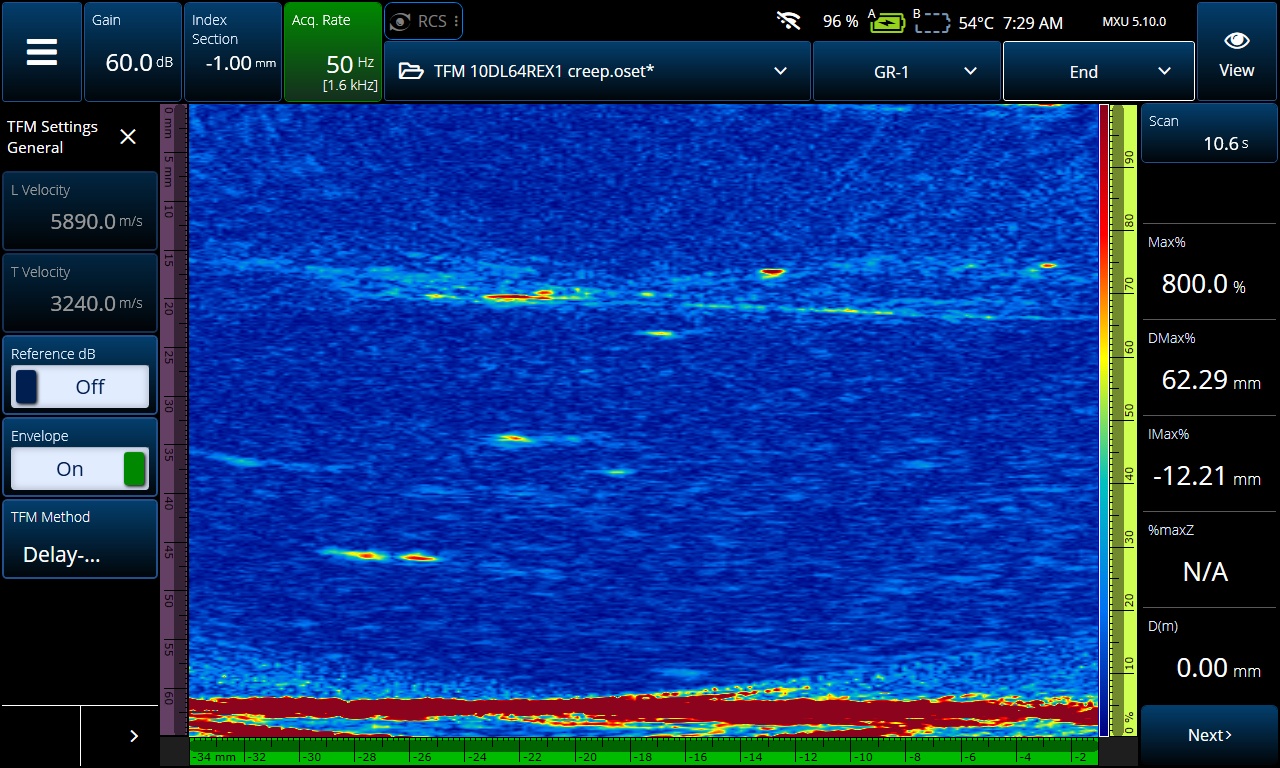

Por ejemplo, si se compara esta representación TFM convencional con la representación en el modo PCI relativas a una deformación por fluencia lenta, resulta que...

El sonido de fondo y el eco de la pared de fondo, que se aprecian en la representación TFM (fondo azul) basada en la amplitud, oscurece la deformación de fluencia lenta; pero, en el caso de la representación PCI (fondo gris), está claramente visible. Ambas representaciones fueron adquiridas por medio de una sonda Dual Linear Array™ (DLA) de 10 MHz y 64 elementos, y un grupo de ondas L-L.

Puesto que la amplitud ya no es un factor requerido, los ajustes de ganancia y la saturación de la señal también se eliminan. Esto permite minimizar problemas como los fuertes ecos que pueden provenir de una pared de fondo, u otros reflectores mucho más grandes que oscurecen defectos más pequeños a proximidad.

A continuación, se presentan cuatro usos en los que el PCI es particularmente potente, a pesar de que estos no cubren todas las posibilidades:

1. Ataque de hidrógeno a alta temperatura (HTHA)

El ataque de hidrógeno a alta temperatura (HTHA) es un daño mecánico muy difícil de detectar con las técnicas de amplitud, en especial en una fase temprana. Esto se debe a múltiples factores, tales como la orientación del defecto, su dimensión y su proximidad a la pared de fondo.

Debido a que el PCI genera representaciones TFM solamente con la información de las fases a partir de los A-scan elementales y omite la amplitud, el HTHA puede ser potencialmente detectado en una etapa temprana. La razón es que la respuesta de difracción a partir de estos pequeños defectos es altamente coherente a diferencia de los reflectores especulares grandes, como la pared fondo. Asimismo, la orientación del defecto queda en un segundo plano por la misma razón. Como cada «filo» pequeño en el defecto emite una señal de difracción, es posible ver fácilmente la dirección y la orientación.

El PCI ha demostrado que proporciona mejores imágenes (o representaciones) en las fases tempranas del ataque por hidrógeno a alta temperatura frente a las técnicas basadas en la amplitud.

2. Daño por ácido sulfhídrico (H2S) húmedo

El agrietamiento inducido por hidrógeno, ocasionado por una formación de burbujas a partir de un ambiente rico en ácido sulfhídrico [sulfuro de hidrogeno] (H2S), plantea un desafío interesante en las inspecciones ultrasónicas basadas en la amplitud. Las burbujas pueden verse fácilmente a través de una inspección de 0° con las técnicas Phased Array o TFM convencionales; sin embargo, identificar si el inicio de su formación está conectado a la superficie puede ser extremadamente difícil o imposible. Esto se debe a que el sonido no puede acceder a las conexiones superficiales, o la amplitud no es suficiente para determinar la extensión de dicha formación.

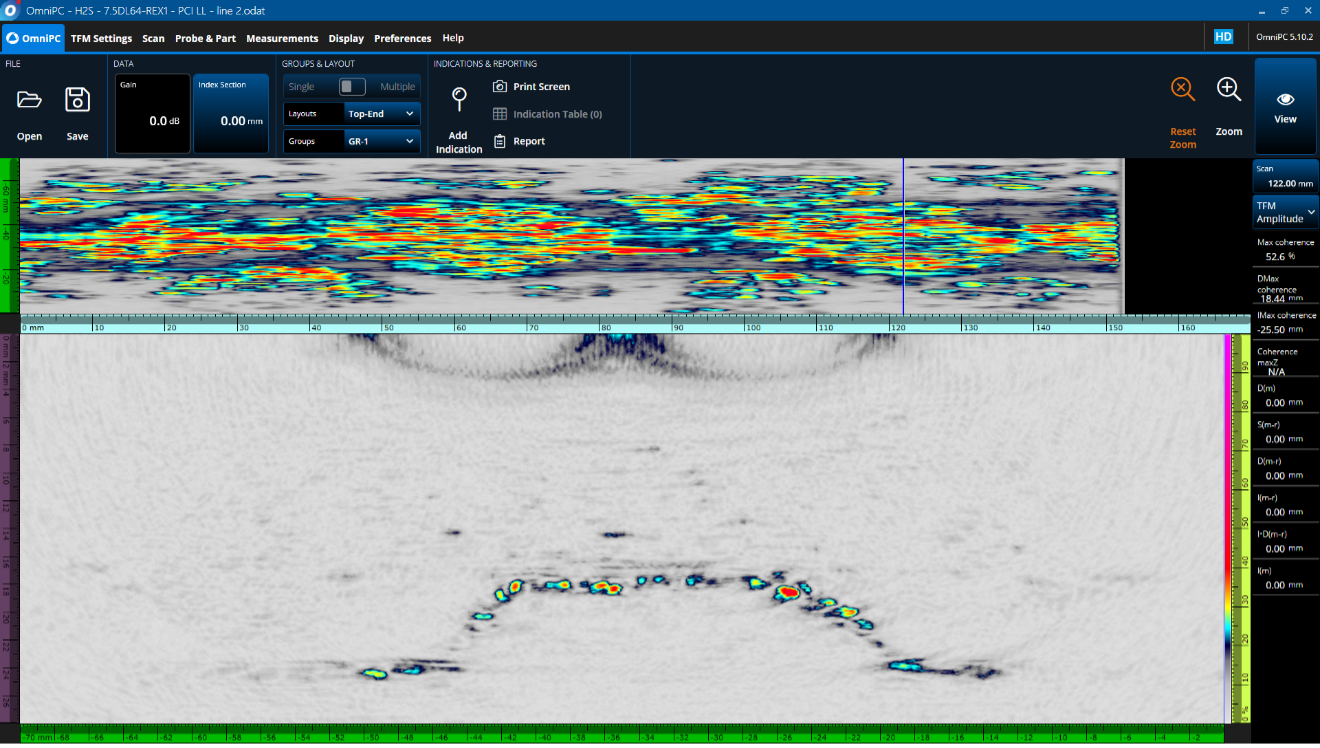

Rendimiento del PCI en la formación de burbujas inducidas por ácido sulfhídrico (H2S). La representación que proyecta el software OmniPC™ fue adquirida usando un detector de defectos OmniScan X3 64, una sonda DLA de 64 elementos y 7,5 MHz, más un grupo de ondas L-L.

Estas conexiones superficiales son fáciles de ver con el PCI, puesto que hasta una amplitud débil retorna una señal. La información de las fases puede seguir siendo evaluada a pesar de una señal débil, la cual revela esta información oculta pero fundamental.

3 Agrietamiento/Grietas por corrosión bajo tensión (SCC)

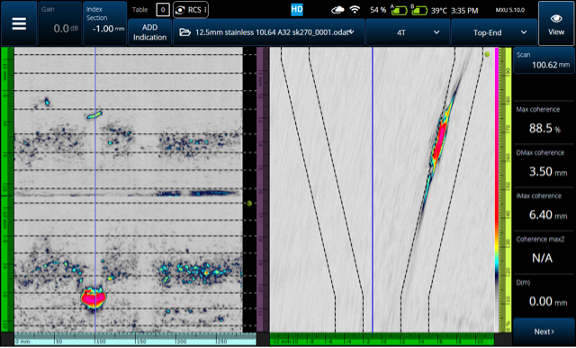

La sensibilidad maximizada del PCI en defectos verticales, frente al TFM convencional, es particularmente efectiva al detectar y dimensionar agrietamiento/grietas por corrosión bajo tensión (SCC). Con el TFM convencional, los defectos verticales son casi siempre difíciles de visualizar y se requerirán los grupos de ondas autotándem. Si el defecto se muestra mediante los grupos de ondas autotándem, con frecuencia la parte superior y la inferior se separarán en dos grupos, lo que dificulta mucho más la caracterización del defecto. Esto se debe a que la orientación de estos defectos dan una respuesta de amplitud débil e inconsistente.

A la inversa, el PCI detecta de forma fiable estos defectos verticales irregulares y permite su proyección clara en la pantalla. Más aun, los mejores resultados se obtienen por lo general mediante los modos de propagación de impulso-eco [Pulso-Echo] T-T y TT-TT. En efecto, las difracciones de punta, provenientes de los cambios de dirección pronunciada en la grieta, retornan una baja amplitud pero con una alta respuesta de fases coherentes. Estas difracciones de punta permiten identificar fácilmente la forma y la dirección de la grieta o del agrietamiento; además, es posible usar los puntos de referencia para dimensionarlos de forma apropiada.

Al usar el PCI, se requieren pocos grupos para obtener una mejor calidad de imagen en situaciones que implican defectos como los SCC. El uso de menos grupos mejora la eficiencia de su configuración y compilación de datos; también, favorece el aprendizaje sobre el PCI en especial cuando se trata de inspectores de ensayos ultrasónicos menos experimentados.

4. Inspección de soldaduras

El PCI puede ser muy efectivo en las inspecciones de soldaduras, ya que combina las ventajas de las señales reflectantes (como en el Phased Array [PA]) y la información de fases a partir de la difracción de punta (como en la TOFD). Otra ventaja del PCI es que no requiere muchos grupos para cubrir el mismo tipo de escaneo.

Asimismo, el PCI puede facilitar la caracterización de algunos defectos:

- El dimensionamiento es más fácil.

- Las representaciones (imágenes) de los defectos son más cercanas a su naturaleza real.

- Los defectos sufren menos divisiones entre los diferentes grupos.

El PCI es altamente sensible a las reflexiones de los filos, lo que ofrece al usuario un perfil fiable del defecto para analizarlo; y, los «puntos de referencia» en las difracciones de punta permiten dimensionar fácilmente un defecto, como la falta de fusión (LOF) de una soldadura.

Falta de fusión:

Si bien los defectos de falta de fusión (LOF) pueden ser visualizados usando técnicas basadas en la amplitud, por lo general plantean un fuerte desafío al momento de dimensionarlos. No es inusual presenciar la saturación de una señal proveniente de una falta de fusión, lo cual conlleva a la imposibilidad de dimensionar el defecto. Como con el PCI es imposible de saturar una señal, este nunca representa un problema. Incluso es mucho más rápido y fácil dimensionar la falta de fusión, ya que las puntas generan difracciones que, a su vez, son usadas como puntos de referencia para el dimensionamiento, sin necesidad de cambiar la ganancia o hallar los puntos de caída de 6 dB.

Porosidad:

La porosidad siempre ha sido difícil de detectar con las técnicas basadas en la amplitud, ya que la respuesta de amplitud es similar al ruido de fondo. Como el PCI es más sensible a los defectos pequeños, la porosidad no es sólo visible, sino que también permite distinguir e identificar cada defecto de porosidad.

Agrietamiento/grietas:

Las mismas razones del SCC se aplican en este caso. El PCI es una excelente herramienta para identificar y dimensionar las grietas o el agrietamiento cuando se inspeccionan soldaduras.

Estos son sólo algunos ejemplos de las aplicaciones en las que el PCI ha proporcionado resultados perfeccionados frente a las técnicas basadas en la amplitud; por consiguiente, estas ventajas pueden extenderse a otras inspecciones que cubren materiales ruidosos y atenuantes, como también defectos pequeños.

Si desea descubrir cómo su proceso de inspección pueden perfeccionarse mediante el PCI, no dude en contactar a su representante Evident para una demostración, o consulte el material didáctico que se halla en la página de recursos de nuestro cibersitio.

Los propietarios actuales de un OmniScan X3 64 pueden actualizar su software MXU 5.10 para gozar de las capacidades del PCI desde ¡ahora!

Contenido relacionado

Cinco ventajas principales del procesamiento de imágenes por coherencia de fase (PCI)

Preguntas frecuentes acerca del procesamiento de imágenes por coherencia de fase (PCI)