Die Einführung von PCI (Phase Coherence Imaging) für das OmniScan X3 64 Prüfgerät hat die Darstellungsmöglichkeiten von schwer erkennbaren Fehlern mit den heutigen konventionellen Ultraschalltechniken erheblich verbessert. Die verbesserten PCI-Bilder bieten Optimierungen nicht nur für diese anspruchsvollen Anwendungen, sondern auch für allgemeine Anwendungen, wie Schweißnahtprüfungen und Größenbestimmung von Rissen.

Im Gegensatz zu derzeit eingesetzten Ultraschallprüftechnologien, einschließlich Phased-Array (PA) und Total Focusing Method (TFM), berücksichtigt PCI für die Signalverarbeitung zur Generierung von TFM-Bildern nicht die Amplitude. Mit PCI werden Fehler nur anhand der Phaseninformationen des Signals erkannt, indem die Phasenkohärenz der elementaren A-Bilder für jeden Punkt im TFM-Bereich gemessen wird.

Herausforderungen, die mit PCI bewältigt werden können

Schalldämpfende und grobkörnige Materialien

Durch Nutzung der Phase des Signals anstatt der Amplitude kann selbst in Materialien mit hoher Schalldämpfung oder Hintergrundrauschen die Kohärenz des Signals noch bewertet werden, da die Frequenzverteilung auch bei geringer Signalamplitude gefunden werden kann.

Je lauter das Hintergrundrauschen ist, desto einfacher ist es für PCI, zwischen der Phasenkohärenz des Fehlersignals und der Inkohärenz des Rauschens zu unterscheiden. Deshalb sind die Ergebnisse bei grobkörnigen Materialien (z. B. austenitischen Stählen) genauer.

Erkennung kleiner Fehler, insbesondere in der Nähe von großen Reflektoren

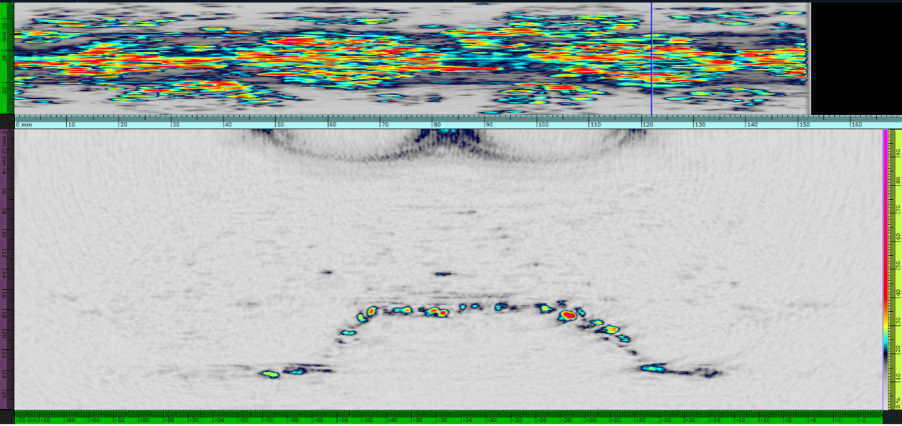

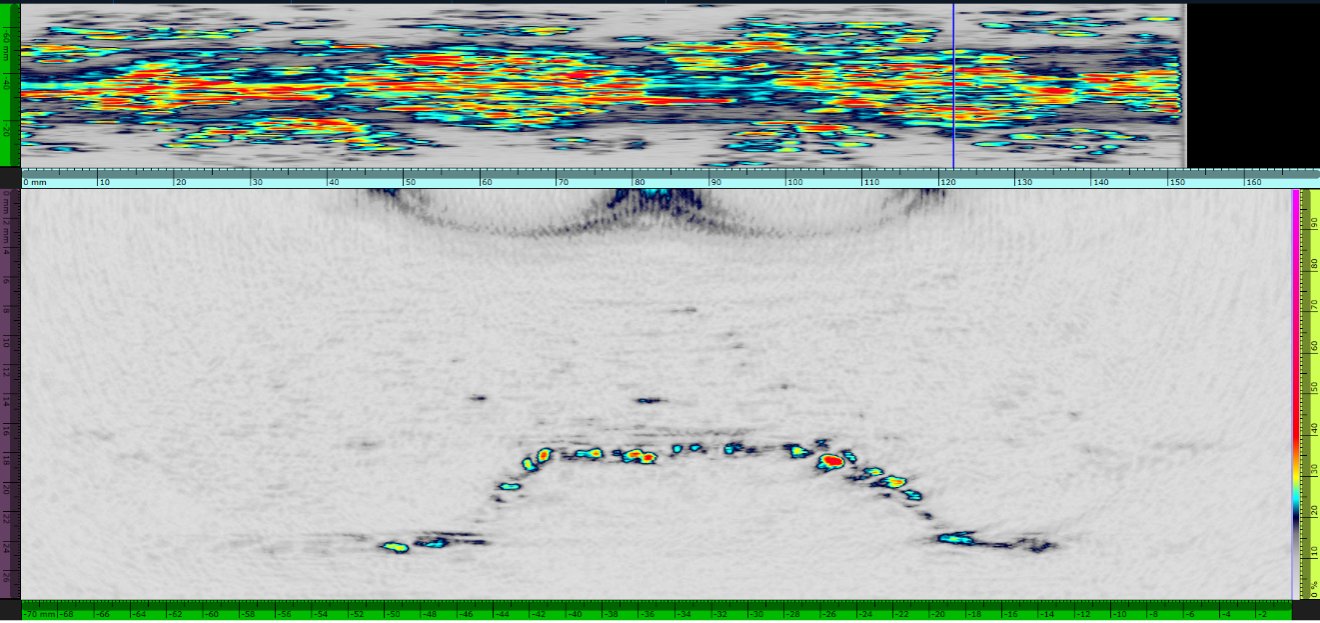

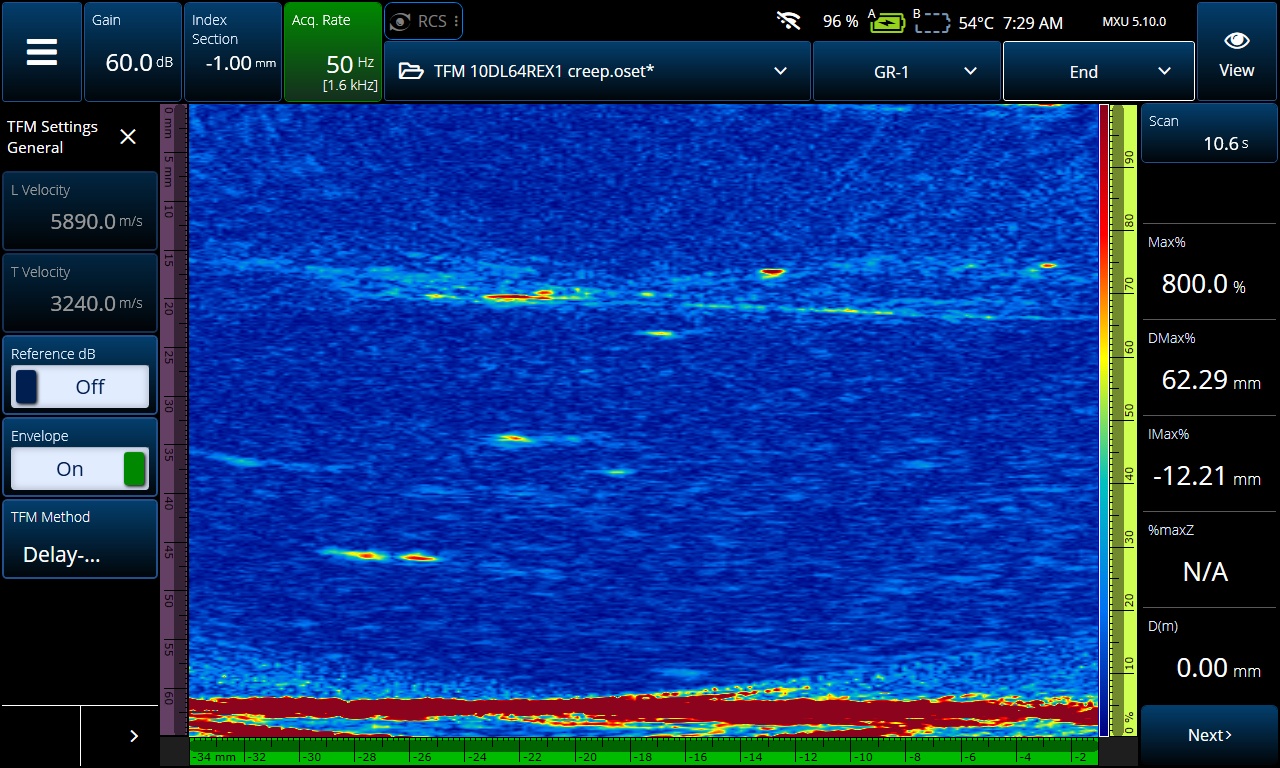

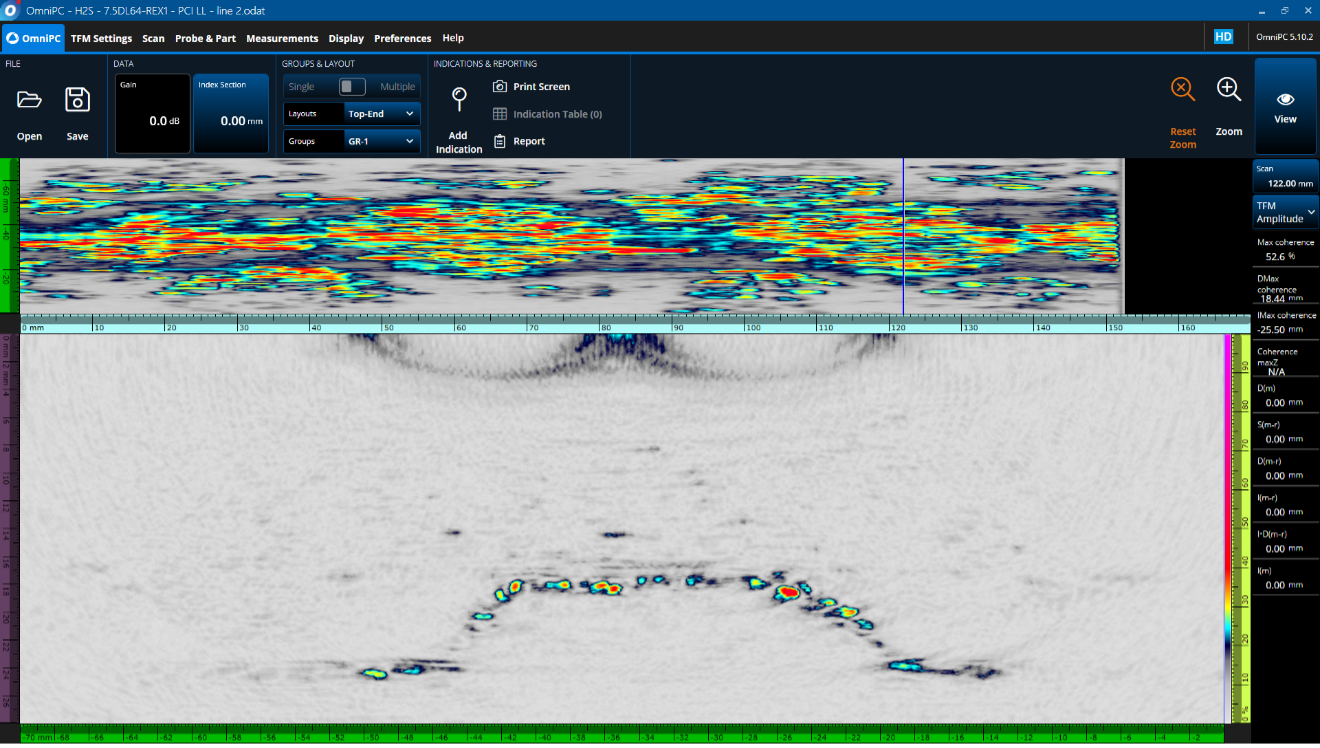

Ein Beispiel: Vergleich dieses konventionelle TFM-Bild mit dem PCI-Bild einer Kriechschädigung:

Das Hintergrundrauschen und das Rückwandecho im amplitudenbasierten TFM-Bild (blauer Hintergrund) überdeckt die Kriechschädigung, die im PCI-Modus (grauer Hintergrund) deutlich sichtbar ist. Beide Bilder wurden mit einem 10 MHz Dual Linear Array Sensor mit 64 Elementen und der LL-Wellengruppe aufgenommen. 55

Da die Amplitude von untergeordneter Bedeutung ist, entfallen auch Verstärkungseinstellungen und Signalsättigung. Dies hilft, Probleme wie starke Echos von der Rückwand oder anderen größeren Reflektoren, die kleinere Fehler in ihrer Nähe verdecken, zu minimieren.

Im Folgenden sind 4 von vielen Anwendungsbeispielen genannt, für die PCI besonders gut geeignet ist:

1. Wasserstoffversprödung bei hohen Temperaturen

Wasserstoffversprödung bei hohen Temperaturen ist ein Schadensmechanismus, was mit Amplitudentechniken sehr schwer erkennbar ist, insbesondere im Frühstadium. Dies liegt an mehreren Faktoren, wie z. B. der Ausrichtung von Fehlern, der Fehlergröße und ihrer Nähe zur Rückwand.

Da PCI TFM-Bilder nur unter Verwendung der Phaseninformation der elementaren A-Bilder (nicht der Amplitude) generiert, kann Wasserstoffversprödung bei hohen Temperaturen möglicherweise im Frühstadium erkannt werden. Das ist möglich, da das Beugungssignal dieser kleinen Reflektoren im Vergleich zu den großen spiegelnden Reflektoren, wie der Rückwand, sehr kohärent ist. Aus den gleichen Gründen ist auch die Ausrichtung des Fehlers weniger wichtig. Da jede kleine Kante des Fehlers ein Beugungssignal aussendet, sind Richtung und Ausrichtung leicht erkennbar.

PCI erzeugte bessere Bilder von Wasserstoffversprödung bei hohen Temperaturen im Frühstadium als amplitudenbasierte Techniken.

2. Schwefelwasserstoff-Schäden

Wasserstoffinduzierte Rissbildung, die durch Blasenbildung in einer schwefelwasserstoffinduzierten Umgebung verursacht wird, stellt eine herausfordernde Herausforderung für amplitudenbasierte Ultraschallprüfungen dar. Die Blasen sind mit einer 0°-Prüfung mit Phased-Array oder herkömmlichem TFM leicht erkennbar, doch festzustellen, ob sich die Blase mit der Oberfläche verbunden hat, kann schwierig oder unmöglich sein. Dies liegt daran, dass der Schall die Oberflächenverbindungen nicht erreichen kann oder die Amplitude nicht ausreicht, um das Ausmaß der Blasenbildung zu bestimmen.

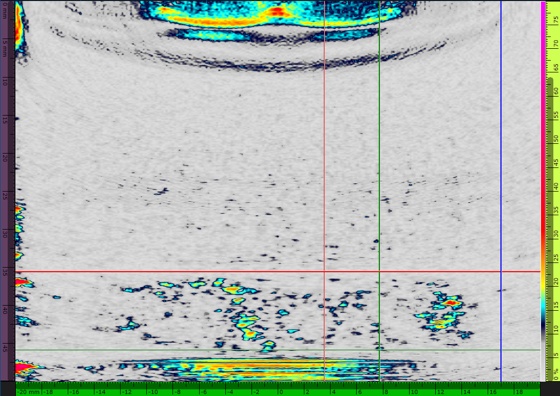

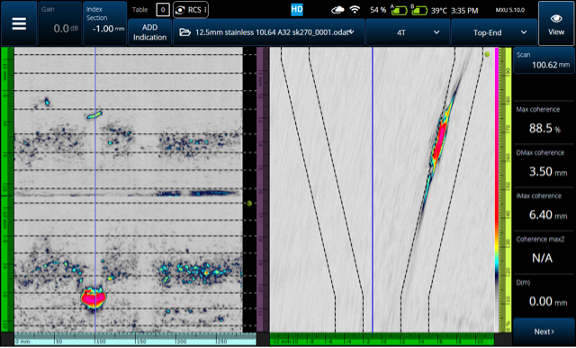

PCI-Bild von schwefelwasserstoffinduzierter Blasenbildung. Das Bild in der OmniPC Software wurde mit dem OmniScan X3 64 Prüfgerät mit einem 7,5 MHz DLA-Sensor mit 64 Elementen und einer LL-Wellengruppe erfasst.

Diese Oberflächenverbindungen können im PCI-Modus leicht erkannt werden, da selbst eine schwache Amplitude ein Signal abgibt. Die Phaseninformation kann trotz eines schwachen Signals noch ausgewertet werden, wodurch diese verborgene, aber wesentliche Information erkannt werden kann.

3. Spannungsrisskorrosion

Die erhöhte Empfindlichkeit von PCI für vertikale Fehler, im Vergleich zu herkömmlicher TFM, ist besonders effektiv für die Erkennung und Größenbestimmung von Spannungskorrosion. Mit herkömmlicher TFM sind vertikale Fehler oft schwer zu visualisieren und verlangt Self-Tandem-Wellengruppen. Wenn der Fehler mit Self-Tandem-Wellengruppen angezeigt wird, werden oft die Ober- und Unterseite in zwei Gruppen aufgeteilt, was die Charakterisierung des Defekts erschwert. Die Ausrichtung dieser Fehler führt nämlich zu einem schwachen und uneinheitlichen Amplitudensignal.

Im Gegensatz dazu erkennt PCI diese vertikalen unregelmäßigen Fehler zuverlässig und sie sind deutlich auf dem Bildschirm zu sehen. Zudem werden die besten Ergebnisse normalerweise im Impuls-Echo-TT- und TT-TT-Ausbreitungsmodus erzielt. Dies liegt daran, dass die Beugung an den scharfen Richtungsänderungen des Risses eine niedrige Amplitude, aber ein sehr kohärentes Phasensignal zurücksendet. Diese Beugungen ermöglichen, die Form und Richtung des Risses leicht zu identifizieren. Anhand der Endpunkte lässt er sich dann genau vermessen.

Mit PCI sind weniger Gruppen erforderlich, um Bilder in besserer Qualität von Fehlern, wie Spannungsrisskorrosion, zu erzeugen. Durch den Einsatz weniger Gruppen wird die Effizienz von Einstellungen und Datenerfassung optimiert und das Erlernen der PCI-Verwendung wird erheblich erleichtert, insbesondere für UT-Prüfer mit weniger Erfahrung.

4. Schweißnahtprüfung

PCI kann ein leistungsstarkes Tool für Schweißnahtprüfungen sein, da es die Vorteile von reflektierten Signalen (PA) und die Phaseninformationen der Beugung (wie TOFD) miteinander kombiniert. Ein weiterer Vorteil von PCI besteht darin, dass für die gleiche Prüfabdeckung weniger Gruppen erforderlich sind.

PCI kann bei einigen Fehlerarten die Darstellung erleichtern:

- Die Größenbestimmung ist einfacher.

- Die Abbildungen der Fehler sehen ihrem tatsächlichen Aussehen ähnlicher.

- Es ist weniger wahrscheinlich, dass Fehler zwischen verschiedenen Gruppen aufgeteilt werden.

PCI ist sehr empfindlich für Kantenreflexionen, wodurch ein genaues Bild eines Fehlers zur Analyse erzeugt wird. Die Endpunkte (Hot-Spots) der Beugung ermöglichen, den Fehler, wie diesen Schweißnahtfehler (ungenügende Durchschweißung) einfach zu messen. 59

Ungenügende Durchschweißung:

Während eine ungenügende Durchschweißung mit amplitudenbasierten Techniken leicht zu erkennen sind, stellt deren Größenbestimmung oft eine Herausforderung dar. Nicht selten ist das Signal bei ungenügender Durchschweißung gesättigt, was eine Größenbestimmung unmöglich macht. Da das Signal mit PCI nicht gesättigt wird, ist dies nie ein Problem. Es ist auch schneller und einfacher, die ungenügende Durchschweißung zu messen, da die Endpunkte Beugungen erzeugen, die als Referenzpunkte für die Größenbestimmung verwendet werden können, ohne dass die Verstärkung geändert oder der 6-dB-Amplitudenabfall gefunden werden muss.

Porosität:

Porosität kann mit amplitudenbasierten Techniken häufig schwer zu erkennen sein, da das Amplitudensignal dem Hintergrundrauschen ähnlich ist. Da PCI empfindlicher bei kleinen Fehlern reagiert, ist die Porosität nicht nur sichtbar, sondern die einzelnen Poren können unterschieden und identifiziert werden.

Risse:

PCI ist ein hervorragendes Werkzeug zur Identifizierung und Größenbestimmung von Rissen bei der Schweißnahtprüfung (siehe Spannungsrisskorrosion).

Dies sind nur einige Beispiele für Anwendungen, bei denen PCI bessere Ergebnisse als amplitudenbasierte Techniken liefert, aber die Vorteile könnten auch bei anderen Prüfungen von schallstreuenden und schallschwächenden Materialien und bei kleinen Fehlern genutzt werden.

Wenn Sie wissen möchten, wie PCI Ihre Prüfprozesse verbessern könnte, kontaktieren Sie Ihren zuständigen Evident Vertreter oder sehen Sie sich einige der anderen Medien auf unserer Website an.

Besitzer des OmniScan X3 64 können auf die neuste MXU 5.10 Softwareversion aktualisieren, um PCI noch heute zu verwenden!

Ähnliche Artikel

5 wesentliche Vorteile von Phase Coherence Imaging (PCI)

Einführung in die Phased Coherence Imaging (PCI) Prüftechnik

FAQ - Häufig gestellte Fragen zu PCI (Phase Coherence Imaging)