Introduzione

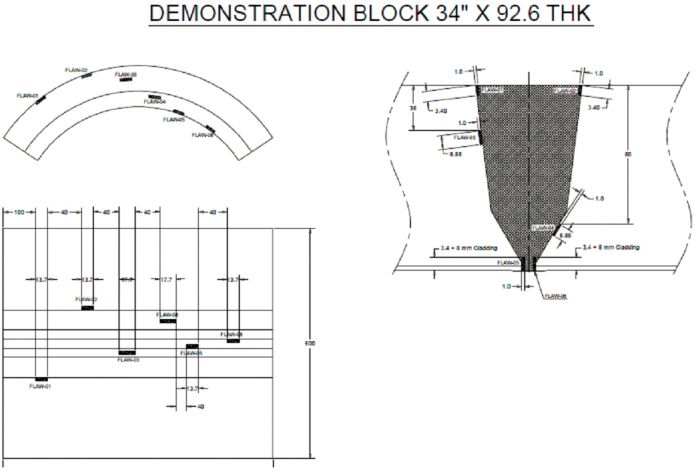

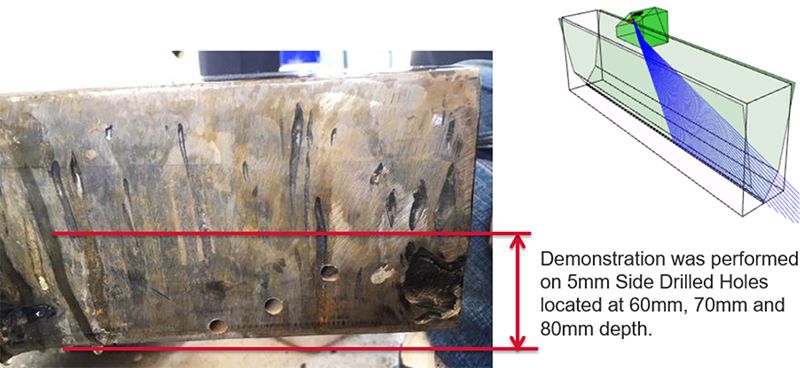

Nei settori Oli & Gas, petrolchimico e della generazione energetica, sono usate comunemente delle componenti con parete spessa, come le tubazioni. Per mantenere i costi bassi queste componenti a parete spessa sono in genere costituite da semplice acciaio al carbonio e rivestite di uno strato di una lega resistente alla corrosione (CRA - corrosion-resistant alloy) per prolungare la durata di vita e aumentare la sicurezza del sistema. Queste leghe resistenti alla corrosione possono inoltre essere usate come riempitivo per la saldatura, come nel caso della componente illustrata nella Figura 1. Questa componente deriva da una tubazione che trasportava sostanze chimiche corrosive a alta pressione. In questo caso l'acciaio al carbonio non era sufficiente a contenere il flusso del liquido e a resistere alla corrosione per un periodo di tempo prolungato. Si definisce "saldatura eterogenea" una saldatura in cui il suo materiale differisce dal materiale della componente. Le saldature eterogenee rappresentano una situazione complessa per i controlli non distruttivi (NDT). Nel passato, i controlli radiografici (RT - radiography testing) sono spesso stati usati per ispezionare materiali eterogenei. Tuttavia componenti spesse richiedono dei tempi di esposizione più lunghi, aumentando i complessivi tempi e i costi di ispezione RT. Queste difficoltà, unite ai progressi nel campo della tecnologia phased array, hanno reso gli ultrasuoni una valida alternativa per questi tipi di ispezioni. | Figura 1 — Componente spessa 95 mm con il materiale e il rivestimento della saldatura eterogenea |

Problematiche dell'ispezione di saldature eterogenee e di componenti spesse

Esistono due principali problematiche per l'ispezione di questo tipo di tubazioni. Il materiale eterogeneo della saldatura, il rivestimento e lo spessore della componente (95 mm).

L'ispezione dei materiali eterogenei con la tecnica delle onde trasversali è complessa. Quando un fascio passa attraverso una componente contenente una saldatura, l'interfaccia metallo-metallo e la struttura a elevata granulosità possono causare una riflessione (backscatter) e rifrazione delle onde ultrasonore. Questo porta a un'orientazione, divisione e attenuazione del fascio ultrasonoro. (per maggior informazioni riferirsi alla nota applicativa “Semplice Ispezione a ultrasuoni Phased Array delle leghe resistenti alla corrosione e dei materiali di saldature eterogenee”).

Oltre alla problematica sull'eterogeneità, le componenti di elevato spessore hanno anche altre specifiche complessità. Nella componente deve essere trasmessa un'energia maggiore per assicurare un'ottimale probabilità di rilevamento e realizzare delle misure precise.

Soluzione mediante la sonda Dual Linear Phased Array A26

La sonda DLA A26 è stata progettata per risolvere i problemi legati alle ispezioni di saldature eterogenee di elevato spessore. Questo modello di sonda utilizza una bassa frequenza, un'ampia apertura e una tecnica TRL (onda longitudinale trasmissione-ricezione). Visto che le onde longitudinali a bassa frequenza sono influenzate in minor misura dall'orientazione e dall'attenuazione, rappresentano la migliore opzione per l'ispezione di materiali eterogenei rispetto alle onde trasversali. La configurazione trasmissione-ricezione (pitch-catch) inoltre permette la trasmissione di un onda sonora (energia) a maggiore intensità nella componente a spessore elevato senza lo svantaggio di aumentare il livello di rumore.

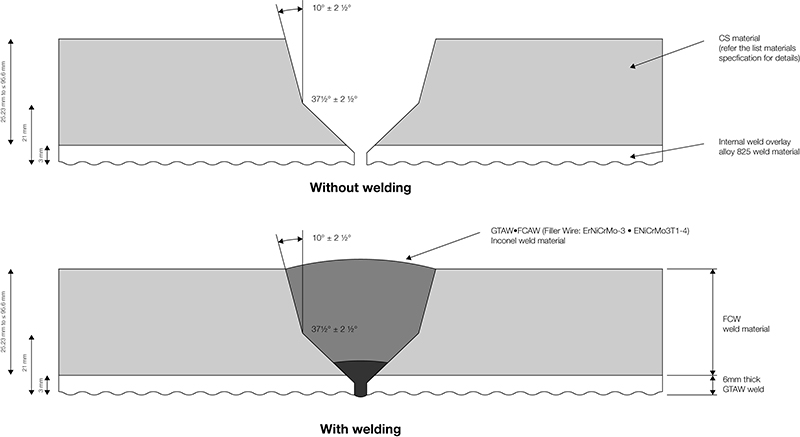

Figura 2 — Schema del profilo della saldatura eterogenea e della smussatura

A causa della conversione della modalità (da onda longitudinale a onda trasversale) che si verifica quando l'onda riflette su una superficie, solamente le procedure con il mezzo-salto risultano efficaci (fasci diretti).

Per questa ispezione, è stata usata una componente di 95 mm di spessore con un materiale a base di acciaio al carbonio, un rivestimento saldato della lega 825 e un riempitivo della saldatura di lega di nichel (ErNiCrMo-3 + ENiCrMo3T1-4) [vedi Fig.1]. La saldatura è stata tenuta a livello per permettere la scansione di potenziali difetti trasversali (a 0 gradi e 180 gradi, come illustrato nel piano di scansione della Fig. 7 ).

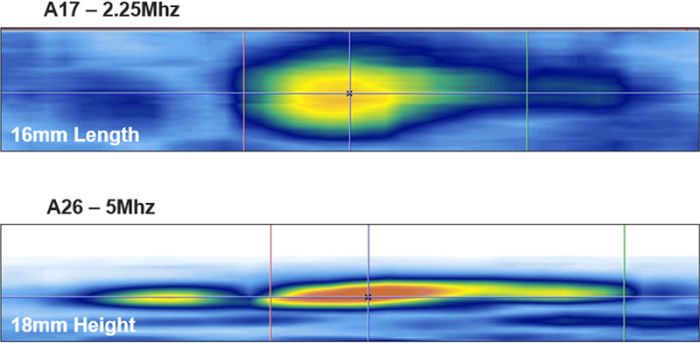

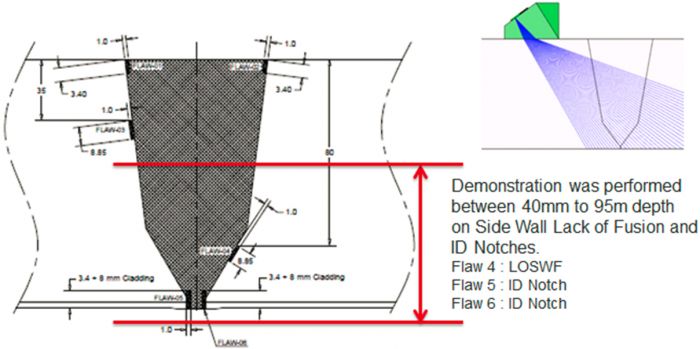

Sono state usate due diverse frequenze per le sonde. La parte inferiore del blocco dimostrativo è data dall'area di interesse ( 4). Per rilevare i difetti da fusione incompleta laterale, l'altezza dell'intaglio sul diametro interno e tutte le lunghezze dei difetti longitudinali, è stata prima usata la sonda phased array (PA) A26 da 5 MHz. In seguito è stata usata una sonda a bassa frequenza (A26 da 2,25 MHz) per permettere la penetrazione nel materiale riempitivo in lega di nichel attenuante con angoli di orientazione di 0° e 180° (Fig. 5).

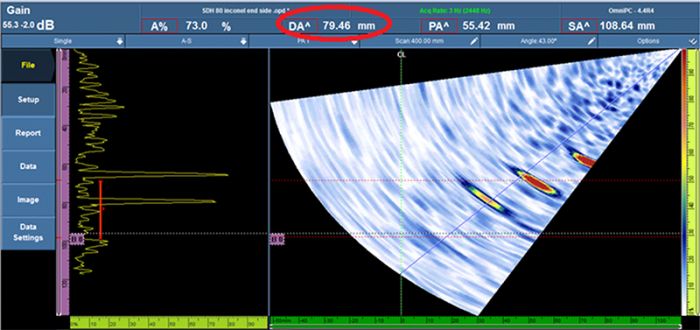

Le figure 7 e 8 mostrano i difetti trasversali SDH (side-drilled hole) da 5 mm che sono stati misurati in modo preciso con la sonda A26 da 2,25 MHz, anche in profondità nel materiale riempitivo spesso.

Figura 4 — Area di interesse per questa applicazione con l'illustrazione della fusione incompleta laterale e degli intagli sul diametro interno

Vantaggi con l'uso della sonda DLA A26 su saldature spesse e eterogenee

Abbiamo raggiunto degli ottimi risultati mediante le nostre sonde Dual Matrix Array™ (DMA) e Dual Linear Array™ (DLA) per realizzare applicazioni complesse con materiale eterogeneo o rumoroso. Alcuni esempi di questi ottimi risultati sono riportati nelle seguenti note applicative: “Sonde Dual Matrix Array per l'ispezione di saldature acusticamente rumorose” e “Ispezione di tubazioni in acciaio austenitico di ridotto diametro mediante una sonda Dual Linear Array (DLA).” Tuttavia certe applicazioni su componenti di spessore elevato sono problematiche per i precedenti modelli di sonda. La sonda A26 DLA è stata progettata tenendo in conto le componenti di spessore elevato: la minore frequenza ne permette una minore penetrazione mentre la configurazione trasmissione-ricezione e l'apertura ampia permettono di trasmettere più energia nella componente, senza aumentare il livello di rumore.

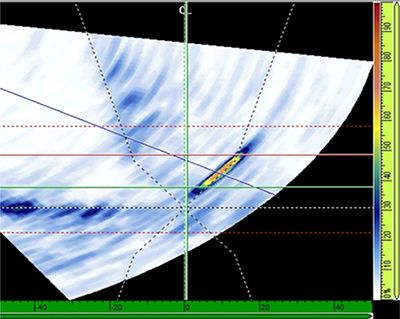

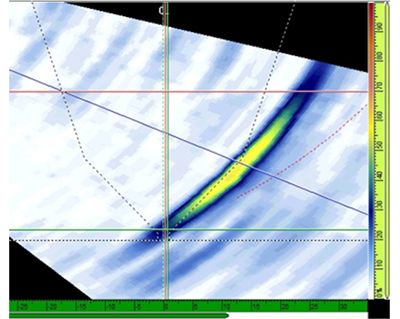

Figura 5 — Confronto tra i risultati S-scan delle sonde A17 e A26 per un difetto longitudinale

Figura 6 — Confronto tra i risultati S-scan delle sonde A17 e A26 per un difetto longitudinale

Conclusione

La nuova sonda A26 assicura delle migliori performance di misura rispetto alle nostre sonde dual array di dimensioni minori.

Grazie all'apertura più ampia e alla maggiore frequenza, la sonda A26 PA da 5 MHz permette di misurare i difetti da fusione incompleta laterale, l'altezza dell'intaglio sul diametro interno e tutte le lunghezze dei difetti longitudinali in modo più preciso rispetto alla sonda A17 da 2,25 MHz.

La sonda A26 da 2,25 MHz è stata in grado di penetrare nel riempitivo Inconel® 825 (lega di nichel) con angoli di orientazione di 0° e 180°.

Figura 7 — Blocco dimostrativo con difetti trasversali (SDH con diametro di 5 mm) alla profondità di 60 mm, 70 mm e 80 mm. Scansione eseguita con un'orientazione di 180° nel materiale riempitivo.

Figura 8 — Scansione settoriale con in evidenza degli SDH di 5 mm di diametro alla profondità di 60 mm, 70 mm e 80 mm