Contexte concernant les mesures de granulométrie dans les métaux et les alliages

Dans les laboratoires d’analyse métallographique, la mesure de la taille des grains dans les échantillons de métaux et d’alliages (aluminium ou acier, par exemple) est essentielle pour le contrôle qualité. La plupart des métaux sont naturellement faits de cristaux et comportent des zones limitrophes internes appelées « joints de grains ». Le processus de fabrication d’un métal ou d’un alliage entraîne une organisation spécifique des atomes à l’intérieur de chaque grain en cours de formation selon un modèle précis qui dépend de la structure cristalline du matériau. Pendant sa croissance, chaque grain finit par influencer les autres, ce qui cause la formation d’une zone limitrophe où les orientations atomiques diffèrent. Il a été établi que les propriétés mécaniques d’un matériau s’améliorent à mesure que la taille des grains diminue. Par conséquent, pour obtenir des grains de taille voulue, il est essentiel de vérifier minutieusement la composition et le traitement des alliages.

Une fois la préparation de l’échantillon métallographique terminée, il est courant d’analyser les grains d’un alliage spécifique au microscope : en effet, la taille et la distribution de ces structures granuleuses métalliques permettent de contrôler l’intégrité et la qualité de l’échantillon. Ce contrôle est primordial pour la sécurité des produits dans de nombreuses industries. Par exemple, dans l’industrie automobile où la sécurité des conducteurs est cruciale, les constructeurs étudient la taille et la répartition des grains d’un alliage spécifique pour déterminer si une nouvelle pièce automobile en cours de conception sera capable de résister à des conditions extrêmes. De même, les fabricants de composants de l’industrie aérospatiale doivent porter une attention minutieuse aux caractéristiques des grains des composants en aluminium utilisés pour la fabrication des trains d’atterrissage des avions commerciaux. Les opérateurs doivent analyser les tendances en matière de structure des grains de métal, mais ils peuvent aussi devoir suivre des procédures internes strictes de contrôle qualité qui les obligent à inclure dans des rapports détaillés les résultats obtenus et à les archiver à des fins de consultation ultérieure. |

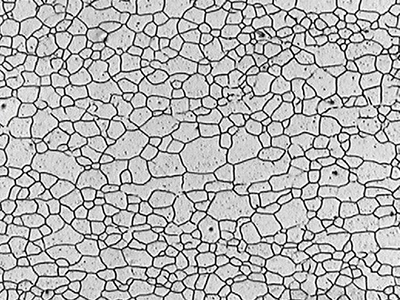

Image au microscope de la structure de grains de métal présents

|

Défis liés à la mesure des structures des grains de métaux et d’alliages

Voici certaines des normes internationales couramment utilisées pour l’analyse granulométrique : ASTM E112 (États-Unis), ISO 643 (monde entier), JIS G 0551 (Japon), JIS G 0552 (Japon), GOST 5639 (Russie), GB/T 6394 (Chine), DIN 50601 (Allemagne) et ASTM E1382 (États-Unis).

Bien qu’il existe une grande variété de normes internationales, la norme ASTM E112 (méthodes de test standard pour déterminer la taille moyenne des grains) prédomine en Amérique du Nord et du Sud en ce qui concerne les mesures de taille des grains. Les laboratoires de contrôle qualité ont utilisé dans le passé et utilisent encore la méthode de comparaison par abaque de l’ASTM pour mesurer la taille des grains. Lorsqu’ils emploient cette méthode, les opérateurs effectuent une estimation visuelle de la taille des grains en comparant une image en cours d’acquisition avec un microscope optique à des micrographies de référence, souvent affichées sur le mur près du microscope.

Sinon, au lieu de comparer l’image en cours d’acquisition à une micrographie, l’opérateur insère directement dans la trajectoire optique du microscope un réticule d’oculaire contenant des images de référence présentant des tailles de grains prédéfinies. L’opérateur peut ainsi effectuer la comparaison directement au microscope, puisqu’il observe simultanément son échantillon et les images de référence. Comme l’estimation de la taille des grains est faite par l’opérateur, ces méthodes peuvent entraîner des résultats imprécis et non reproductibles, souvent inégaux d’une personne à l’autre. De plus, les techniciens de contrôle qualité doivent saisir manuellement leurs résultats dans un tableur ou un rapport informatisé, ce qui ajoute un risque d’erreur. Ces problématiques soulèvent les questions suivantes : comment un laboratoire de contrôle qualité métallurgique peut-il mettre en œuvre une solution clé en main et entièrement automatisée pour les analyses de granulométrie, afin d’éliminer les éventuelles imprécisions et la subjectivité induites par les opérateurs tout en respectant la norme ASTM E112 ou d’autres normes internationales ? De plus, comment archiver les données et générer des rapports automatiquement, tout en économisant un temps précieux et en réduisant les coûts ? |

Analyse de la structure des grains métalliques

|

Méthodes d’analyse des grains conformes à la norme ASTM E112 et à d’autres normes

Découvrez le laboratoire moderne de microscopie métallurgique numérique dédié au contrôle qualité. Grâce aux progrès réalisés dans le domaine des logiciels spécialisés en microscopie métallurgique et destinés aux applications en sciences des matériaux, les opérateurs peuvent utiliser l’analyse d’images pour étudier la granulométrie d’un échantillon conformément à la norme ASTM E112, ainsi qu’à une grande variété de normes internationales.

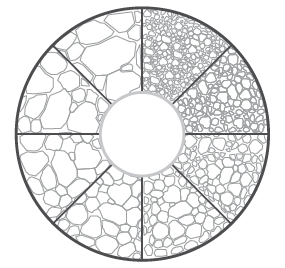

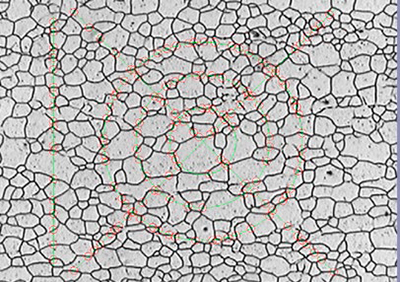

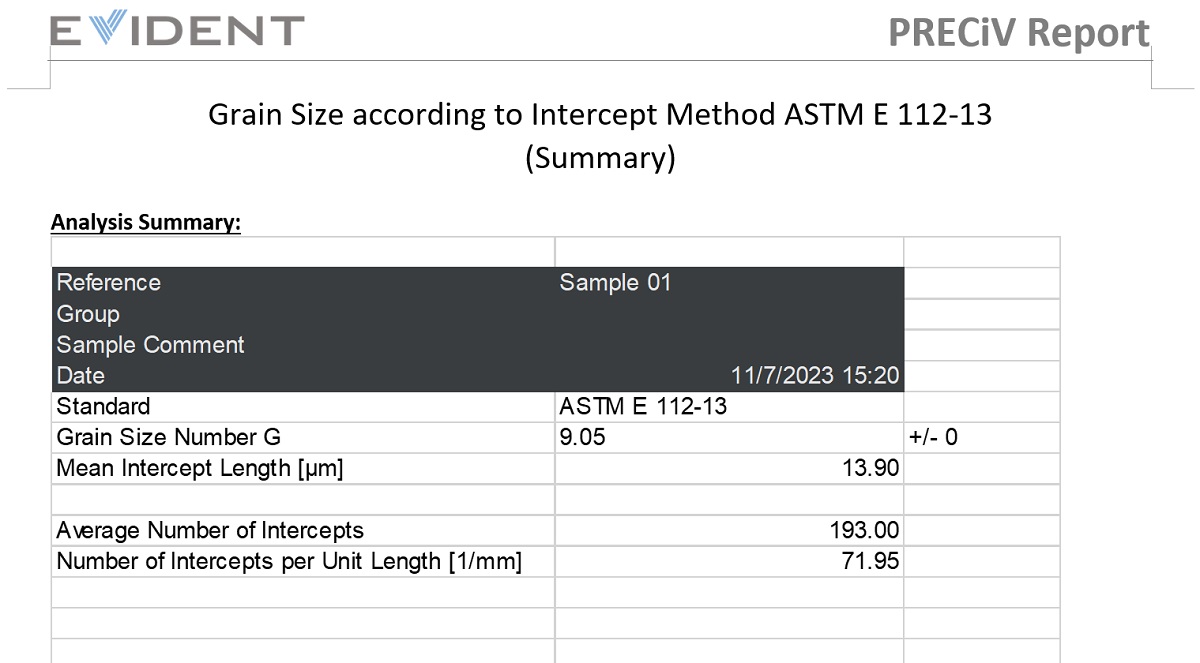

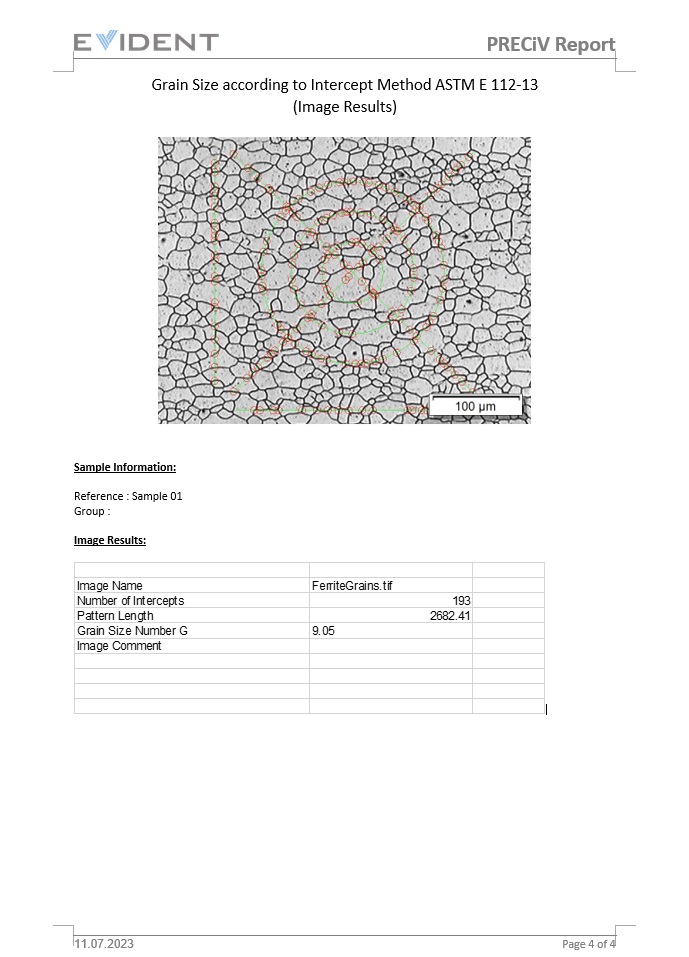

La méthode de mesure par intercepts est une méthode d’analyse numérique courante de granulométrie. Cette méthode utilise une sélection de masques (cercles, croix et cercles, lignes, etc.) qui sont superposés à une image numérique en cours d’acquisition ou enregistrée. Chaque fois que le masque superposé rencontre un bord de grain, une marque est tracée et enregistrée sur l’image (l’image à droite montre un exemple de ces marques). Le logiciel d’analyse d’images tient compte de l’étalonnage du système pour calculer automatiquement l’indice « G » – ou la taille du grain – selon la méthode établie par l’ASTM, ainsi que la longueur d’intercept moyenne, calculée en fonction du nombre d’intercepts et de la longueur du masque. |

Analyse des grains selon la méthode par intercepts |

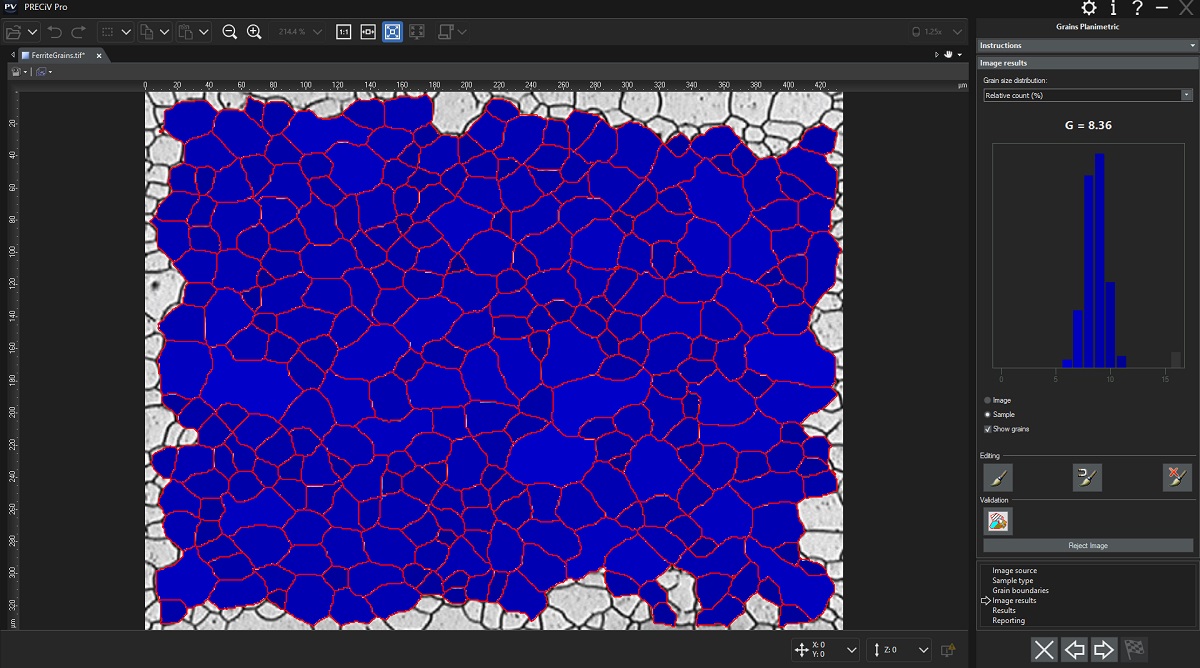

La méthode planimétrique est une autre méthode répandue utilisée par les laboratoires de microscopie métallurgique numérique pour mesurer la taille des grains. On détermine dans ce cas la taille des grains à partir d’une image en cours d’acquisition ou enregistrée en calculant le nombre de grains par unité de surface. |

Analyse des grains selon la méthode planimétrique |

Comme les résultats sont calculés par le logiciel d’analyse d’images, les approximations attribuables à l’opérateur sont éliminées. Dans de nombreux cas, la précision et la répétabilité globales, ainsi que la reproductibilité, s’améliorent. De plus, sur certains microscopes métallurgiques, il est possible de configurer le logiciel d’analyse d’images pour qu’il archive automatiquement les mesures dans un tableur ou une base de données intégrée proposée en option. Il est également possible, d’une simple pression sur un bouton, de générer des rapports contenant les données d’analyse pertinentes et les images associées – le tout avec une simple formation de base de l’utilisateur. |

Rapport d’analyse conforme à la norme ASTM E112 |

Équipement recommandé pour la mesure des structures des grains de métaux et d’alliages

L’équipement typique pour la mesure des structures des grains de métaux et d’alliages par analyse numérique d’images comprend les éléments suivants :

1. Microscope métallographique inversé

Un microscope inversé est généralement préférable à un modèle droit, car l’échantillon plat et poli repose à plat sur la platine mécanique. Cela permet d’assurer une mise au point constante lorsque l’utilisateur manipule la platine de positionnement.

2. Logiciel d’analyse d’images spécifique à la métallurgie

Les logiciels d’analyse d’images pour les utilisations en science des matériaux proposent souvent des modules complémentaires optionnels pour des processus d’analyse spécifiques à la métallurgie. Ces processus analytiques permettent aux utilisateurs d’étudier la structure des grains conformément à la norme ASTM E112, ainsi qu’à diverses normes internationales. Lors de l’achat de l’appareil, l’utilisateur doit déterminer laquelle entre les méthodes par intercepts ou planimétrique est la plus appropriée.

|  |  |

Équipement typique : microscope métallurgique inversé, objectif 10X et caméra pour microscope numérique haute résolution

3. Objectif métallographique 10X

Il s’agit du grossissement d’objectif requis pour analyser la structure des grains de métaux et d’alliages.

4. Caméra numérique pour microscope haute résolution à capteur CCD ou CMOS

Lorsque l’utilisation d’une caméra numérique est envisagée pour l’analyse de la structure des grains de métaux et d’alliages, une plus grande importance doit être accordée à la résolution numérique qu’à la taille des pixels ou à la densité de pixels qui en résulte. Pour s’assurer d’avoir un nombre suffisant de pixels pour l’échantillonnage et la reconstruction numérique des plus petits détails, de nombreux opérateurs suivent le théorème de Nyquist, qui indique qu’il faut de 2 à 3 pixels pour échantillonner les plus petits détails ou, autrement dit, pour offrir une bonne résolution optique. Puisque la mesure de la taille des grains est effectuée au moyen d’un objectif 10X (combiné à des oculaires 10X = grossissement total de 100X), la résolution optique d’un objectif typique de catégorie intermédiaire serait d’environ 1,1 µm. Cela signifie que la taille corrigée réelle des pixels doit être inférieure à 366 nm (fournissant la densité requise de 3 pixels pour les plus petits éléments discernables).

Par exemple, une caméra de 8,9 mégapixels avec une taille de pixel de 3,45 µm donne une taille de pixel corrigée de 345 nm (la taille de pixel réelle se divise par 10 lorsqu’on utilise un objectif 10X et un adaptateur de caméra 1X). Si on divise la résolution de l’objectif (1,1 µm) par la taille de pixel corrigée (345 nm), on obtient un résultat de 3,2. Dans cet exemple, il y a donc 3,2 pixels pour échantillonner les plus petits éléments discernables, ce qui répond au théorème de Nyquist voulant qu’il y ait 2 à 3 pixels par élément discernable. De façon générale, en science des matériaux, des caméras pour microscopes affichant 3 mégapixels ou plus (en tenant compte de la taille de pixel de la plupart des capteurs CCD et CMOS courants) sont recommandées pour l’analyse de la structure des grains de métaux et d’alliages

Puisque la mesure de la taille des grains peut être effectuée de façon fiable en mode de quantification de niveaux de gris (le réglage des paramètres de seuil est plus simple dans ce mode qu’en mode de couleurs), la caméra choisie doit pouvoir produire des images en niveaux de gris. De plus, le fait de choisir une caméra qui peut atteindre un taux de rafraîchissement rapide d’image en mode de diffusion en temps réel facilitera la mise au point et le positionnement de l’échantillon.

Il est recommandé d’utiliser une tourelle porte-objectifs rotative motorisée ou manuelle codée. Le logiciel d’analyse d’images choisi doit pouvoir reconnaître automatiquement et en permanence le grossissement de l’objectif. Il offrira ainsi le plus haut niveau de précision pour la mesure, car la reconnaissance automatique élimine le risque de saisir manuellement un grossissement incorrect dans le logiciel.

Une platine de positionnement XY manuelle ou motorisée est requise pour la manipulation de l’échantillon et le positionnement de la zone d’intérêt aux fins d’observation et d’analyse.

Le PC que vous choisissez doit avoir la configuration minimale requise pour la caméra et le logiciel d’analyse d’images. Un moniteur à haute résolution est également requis.

Procédure d’analyse de la structure des grains de métaux et d’alliagesEn utilisant l’équipement de microscope métallographique recommandé, voici la procédure typique pour effectuer une analyse des grains :

|  |

Autres façons de simplifier le processus d’analyse des grains

Auparavant, les opérateurs effectuaient une estimation visuelle de la taille des grains à l’aide de techniques manuelles, mais aujourd’hui, les logiciels modernes d’analyse d’images spécialisés en microscopie des sciences des matériaux permettent de calculer ce paramètre avec précision et de manière répétée puisque l’intervention des opérateurs est réduite au minimum.

Faciles à installer, de nombreux progiciels sont conçus pour être conformes à la norme ASTM E112 et à de nombreuses normes internationales. Au-delà de la mesure de la taille de particules métalliques, de nombreux logiciels incluent également des fonctionnalités utiles de connectivité, de production de rapports et de gestion des données qui permettent aux utilisateurs de gagner du temps. Les logiciels permettant de créer automatiquement des rapports, d’archiver et de partager des données, et de rechercher rapidement des images et les données associées peuvent améliorer l’efficacité de votre équipe.

Lorsque l’achat d’une solution clé en main pour mesurer la taille des grains est envisagé, il est très important de travailler directement avec un fabricant de microscopes expérimenté, car il pourra vous aider à chaque étape du processus, du choix de l’équipement jusqu’au déploiement complet de la solution.

Références bibliographiques

Carmo Pelliciari, Docteur en ingénierie, expert-conseil en métallurgie

Norme ASTM (American Society for Testing and Materials) E112-13

ASTM International, 100 Barr Harbor Drive, PO Box C700,

West Conshohocken, PA, 19428-2959, États-Unis

« Committee E-4 and Grain Size Measurements: 75 years of progress. »,

ASTM Standardization News, mai 1991, George Vander Voort