Modos de medición con palpadores monocristales

Funcionamiento de los medidores de espesores ultrasónicos

Ya sea para aprender los conceptos básicos o esté buscando una comprensión más profunda de los medidores de espesores ultrasónicos, esta guía expone los aspectos técnicos, modos de medición y consideraciones clave. Los medidores de espesores ultrasónicos pueden usarse para medir una variedad de materiales; por lo tanto, comprender mejor su funcionamiento permitirá llevar a cabo inspecciones más precisas y eficientes.

¿Cómo los medidores ultrasónicos miden el espesor?

Los medidores ultrasónicos usan la física de las ondas acústicas para medir el espesor de una pieza bajo ensayo. Y, se hace al analizar el patrón de vibraciones mecánicas organizadas que viajan a través de metales, plásticos y otros materiales industriales y al cronometrar cuánto tiempo tarda la transmisión de un impulso acústico a través de la pieza bajo ensayo hasta su reflexión en una superficie interna o pared de fondo. Por lo general, cuanto más se tarda, más grueso es el material. Estos dispositivos ultrasónicos usan frecuencias de energía sonora o acústica mucho más altas que las percibidas por el oído humano. El sonido audible generalmente se presenta alrededor de 20 KHz, pero los medidores de espesor ultrasónicos pueden operar hasta 500 KHz o incluso más.

Las sondas que transmiten los impulsos acústicos contienen elementos piezoeléctricos, que son excitados por impulsos eléctricos cortos. Esto genera ondas de sonido ultrasónicas que atraviesan la pieza bajo ensayo y se reflejan en la sonda. Cuando el impulso acústico retorna, se convierte en energía acústica. El medidor usa esta energía acústica para calcular el espesor basándose en la siguiente ecuación:

T = (V) x (t/2)

T = Espesor de la pieza

V = Velocidad acústica en el material bajo ensayo

t = Tiempo de tránsito de ida y vuelta medido

Modos de medida

Sondas monoelemento: modo 1, modo 2 y modo 3

Después de la generación del impulso acústico y la recepción de los ecos, el cronometraje puede llevarse de varias formas. Existen tres métodos comunes para medir el intervalo de tiempo que representa la propagación de la onda acústica a través de la pieza bajo ensayo cuando se usan sondas de contacto común, línea de retardo e inmersión: Modo 1, Modo 2 y Modo 3. El tipo de sonda y los requisitos de la aplicación por lo general determinan el modo seleccionado.

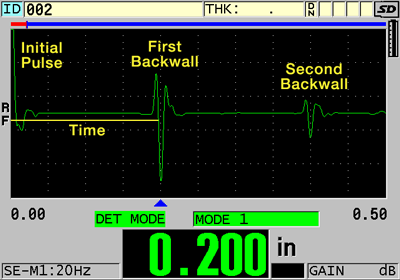

El Modo 1 es el método más común. Mide el intervalo de tiempo entre el impulso de excitación que genera la onda acústica y el primer eco de retorno; a continuación, sustrae un pequeño valor de compensación cero que equilibra los retardos fijos de la placa de antidesgaste de la sonda, el instrumento y el cableado.

El modo 1 es el modo de medición normal cuando se llevan ensayos con sondas de contacto. Su ventaja clave es que en general ofrece la mayor capacidad de espesor máximo. Puesto que solo se requiere un eco de la pared de fondo, también otorga la mejor capacidad de penetración en materiales complejos como fundiciones, plásticos de baja densidad y caucho. Las desventajas del Modo 1 son que el espesor mínimo medible será mayor que en otros modos y la precisión puede ser ligeramente menor debido a las variaciones de acoplamiento. Además, las sondas de contacto asociadas con el Modo 1 pueden usarse sólo en materiales con una temperatura superficial inferior a 50 °C o 125 °F; por lo tanto, la medición de alta temperatura es imposible.

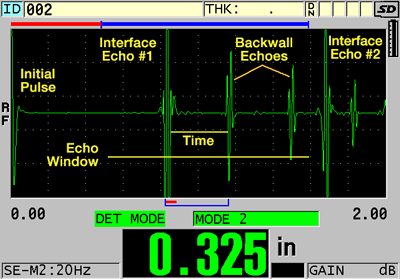

El Modo 2 implica medir el intervalo de tiempo entre un eco de interfaz devuelto desde la superficie cercana de la pieza bajo ensayo y el primer eco de la pared de fondo, lo cual representa un viaje de ida y vuelta en la pieza bajo ensayo. Este modo por lo general requiere sondas de inmersión o de línea de retardo.

El Modo 2 a menudo sirve para:

- Optimizar la resolución cercana a la superficie en plásticos y compuestos.

- Medir bajo altas temperaturas con sondas de línea de retardo de alta temperatura.

- Adquirir medidas en radios puntiagudos gracias a las sondas de inmersión focalizadas y a las sondas con líneas de retardo focalizadas o radiales.

- Medir en líneas de producción en constante movimiento usando las sondas de inmersión.

La principal desventaja de la medición con el Modo 2 es que el espesor máximo está limitado por la longitud de la línea de retardo.

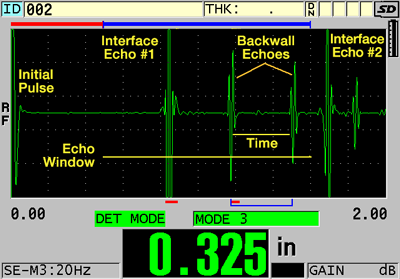

El Modo 3 implica medir el intervalo de tiempo entre dos ecos sucesivos de la pared posterior, lo que representa un viaje de ida y vuelta en la pieza bajo ensayo, haciendo uso de una sonda con línea de retardo o de inmersión.

El modo 3 generalmente ofrece la mayor precisión de medición y la mejor resolución de espesor mínimo, aunque el espesor máximo será limitado. Este modo requiere dos o más ecos múltiples y nítidos de la pared de fondo; esto limita su uso en materiales de atenuación relativamente baja y alta impedancia acústica, como los metales de grano fino, cerámica y vidrio. Las mediciones pueden llevarse a cabo bajo altas temperaturas con las apropias líneas de retardo de alta temperatura. El Modo 3 también ofrece la ventaja de eliminar recubrimientos/revestimientos finos, no metálicos, como pintura en la medición de espesor de metales revestidos.

Sondas duales

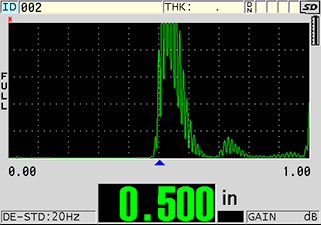

Las sondas con dos elementos (o duales) presentan elementos de emisión y recepción separados, que se encuentran montados en líneas de retardo cuya función es guiar a las ondas para dirigir el haz acústico a través de una trayectoria en forma de V y ofrecer un aislamiento térmico para proteger el elemento activo de la sonda durante las mediciones de alta temperatura. El cronometraje del eco se ejecuta en el Modo 1 con una gran compensación de cero a fin de sustraer el tiempo de propagación del impulso a través de las líneas de retardo, así como una corrección trigonométrica para compensar la trayectoria acústica en forma de V en el material bajo ensayo.

Consideraciones en la medición con medidores de espesores ultrasónicos

Cuando lleve a cabo una medición con los medidores de espesores ultrasónicos, es necesario considerar muchas influencias externas para asegurar la precisión y la seguridad. Para obtener más información, consulte las siguientes páginas a fin de conocer los factores que afectan los ensayos ultrasónicos y las condiciones de inspección: