Introducción

La fabricación de tubos sin costuras/soldaduras puede generar defectos en varios ángulos alrededor del eje longitudinal de un tubo. Estos defectos, generados principalmente durante el proceso de laminación o tratamiento térmico, pueden engendrar daños en la tubería cuando se halla en servicio, causando un importante impacto negativo en términos económicos y sociales.

Desafíos

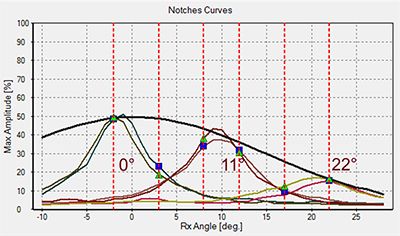

A fin de asegurar la integridad de sus productos, los fabricantes de tubos sin costuras deben respetar estándares de calidad extremadamente estrictos. Por esta razón, requieren usar los métodos de inspección más fiables y precisos disponibles en la industria. Sin embargo, varios sistemas de inspección de tuberías que aplican ensayos automáticos convencionales por ultrasonido multielemento (PAUT, por sus siglas en inglés) asumen que el proceso de fabricación genera defectos en ciertos ángulos discretos, lo que no siempre sucede.

Con el método de PAUT, a fin de asegurar la cobertura de inspección para un rango de ángulos oblicuos, el bloque de calibración (o referencia) necesitaría contener muchas perforaciones en diferentes ángulos y, cada una de ellas debería ser calibrada individualmente.

Solución

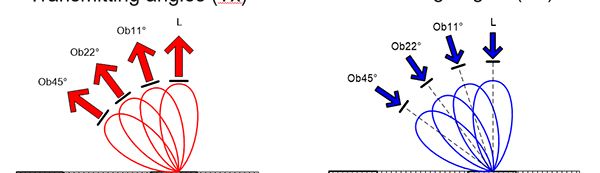

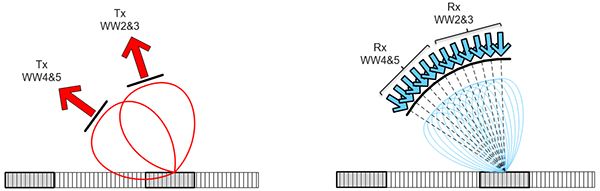

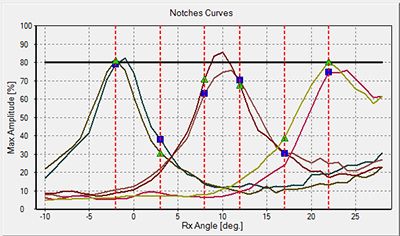

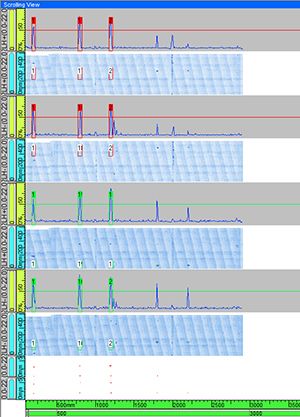

La solución de inspección completa (sin separación) proporcionada por el sistema de inspección rotativo de tubos de Olympus supera la barrera de la calibración sin perforaciones de referencia en cada orientación oblicua para la detección de defectos. Este método completo (sin separación) usa solo un ángulo de transmisión para un rango de perforaciones de referencia; pero, cubre el área de interés completamente con un mayor número de canales de recepción.

Los objetivos de calibración para cada canal de recepción se actualizan automáticamente cuando cambian los parámetros de configuración, por lo que la secuencia de calibración y los resultados mostrados permanecen sin cambios en comparación con la inspección oblicua discreta existente que utiliza una matriz en fase.

Resultados

Beneficios clave y conclusiones

Debido a que la solución completa (sin separación) proporcionada por el sistema de inspección rotativo de tubos de Olympus (RTIS) es tan simple de aplicar como el método de calibración actual, incluso operadores de nivel medio pueden hacerlo. Es sistemático, automático y reproducible.

El comprobado hardware QuickScan™ LT de Olympus puede realizar inspecciones completas (sin separación), ofreciendo a los sistemas existentes la posibilidad de ser actualizados con esta nueva tecnología. Los usuarios también pueden o no activar la función completa (sin separación) conforme a los niveles de rigor y precisión requeridos para un lote de tubos en particular.