Introduction

Le processus de fabrication des tubes sans soudure peut générer des discontinuités à différents angles le long de l’axe longitudinal d’un tube. Ces discontinuités, causées principalement par le processus de lamination ou de traitement thermique, peuvent provoquer la rupture du tube en cours d’utilisation entraînant des conséquences économiques et sociales catastrophiques.

Enjeux

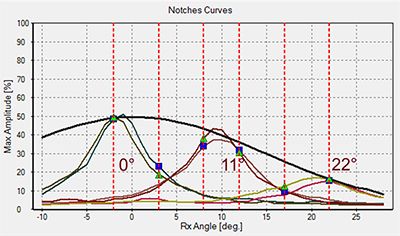

Pour garantir l’intégrité de leurs produits, les fabricants de tubes sans soudure doivent se conformer à des normes de qualité rigoureuses. Par conséquent, ils doivent recourir aux méthodes d’inspection les plus fiables et les plus précises qui soient. Toutefois, les systèmes habituels d’inspection automatisée des tubes par ultrasons multiéléments sont souvent conçus selon l’hypothèse que les discontinuités générées par le processus de fabrication se présentent selon certains angles distincts, ce qui n’est pas toujours le cas.

Pour s’assurer de couvrir tous les angles d’inspection avec la méthode actuelle, il faudrait utiliser un bloc d’étalonnage contenant des encoches à différents angles et effectuer un étalonnage distinct pour chaque encoche.

Solution

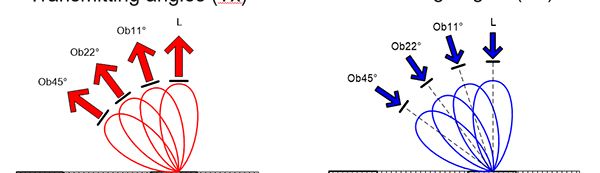

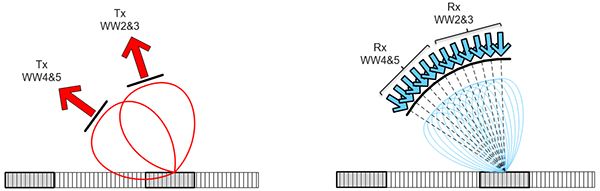

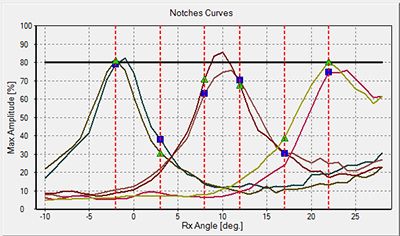

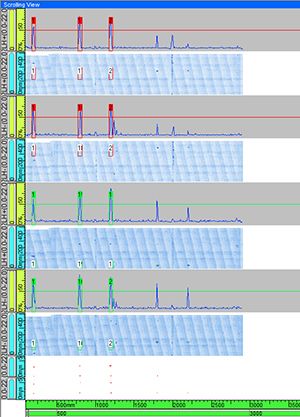

La solution d’inspection « Gapless » que procure le système d’inspection par rotation des tubes (Rotating Tube Inspection System, RTIS) d’Olympus évite d’avoir à répéter l’étalonnage avec une encoche différente pour chaque angle d’inspection. La méthode « Gapless » utilise un seul angle de transmission à la place de plusieurs encoches de référence à des angles différents, mais elle parvient quand même à couvrir toute la zone ciblée en augmentant le nombre de canaux de réception.

Les cibles d’étalonnage de chaque canal de réception se mettent automatiquement à jour lorsque les paramètres de configuration sont modifiés. Par conséquent, la séquence d’étalonnage et les résultats affichés demeurent inchangés par rapport à la méthode actuelle d’inspection des discontinuités obliques distinctes par ultrasons multiéléments.

Résultat

Conclusion et avantages principaux

La solution « Gapless » qu’offre le système RTIS d’Olympus est aussi facile à appliquer que la méthode d’étalonnage actuelle, de sorte que même un inspecteur moins expérimenté peut l’effectuer. Elle est systématique, automatisée et reproductible.

L’appareil éprouvé QuickScan™ LT d’Olympus dispose déjà de la capacité d’effectuer ce type d’étalonnage. Par conséquent, cette nouvelle technologie peut être intégrée facilement aux systèmes existants. La fonction peut être activée ou pas, selon le niveau de précision et de rigueur requis pour un lot de tubes en particulier.