La présente note d’application traite de la mesure de l’épaisseur des parois des produits dans l’industrie du moulage par soufflage. Apprenez-en davantage sur l’équipement, les méthodes, l’étalonnage et les procédures utilisés pour déterminer l’épaisseur des parois des pièces moulées par soufflage.

Contrôle qualité des pièces moulées par soufflage

Pendant longtemps, le processus de contrôle de la qualité des pièces moulées par soufflage consistait à découper ces dernières avec des couteaux universels pour ensuite en mesurer l’épaisseur à l’aide de pieds à coulisse. Cette méthode d’inspection classique pose plusieurs problèmes. Lorsqu’on découpe une pièce, des bavures apparaissent habituellement sur le rebord coupé. Si le contrôleur de la qualité prend la mesure par-dessus la bavure, il ne s’agit pas d’une véritable mesure d’épaisseur de paroi.

S’il est prudent et qu’il évite les rebords déformés, les emplacements où la mesure peut être effectuée à l’aide d’appareils mécaniques sont tout de même limités. Souvent, la forme de la pièce limite l’accès aux coins étroits ou, pour les bouteilles, à la zone de la poignée. De plus, une fois que la pièce a été détruite pour permettre la mesure de l’épaisseur, il est impossible de s’en servir pour la plupart des autres types de contrôle.

Les variations entre les différentes façons de procéder des inspecteurs constituent également un problème. Les pieds à coulisse peuvent provoquer des erreurs lorsqu’ils sont tenus de manière inclinée par rapport à la pièce. De plus, lorsqu’ils sont utilisés sur des matériaux pouvant être comprimés par la pression des mâchoires du pied à coulisse, les lectures d’épaisseur varieront d’un inspecteur à l’autre. Il y a aussi un problème potentiel de sécurité. Les inspecteurs doivent utiliser des couteaux universels plusieurs fois par quart de travail pour découper des pièces, ce qui présente un risque de blessures graves.

Il existe deux méthodes électroniques permettant de réduire ou d’éliminer ces problèmes : la mesure par ultrasons et la mesure à effet Hall. Ces deux méthodes sont souvent utilisées pour le contrôle de la qualité du moulage par soufflage. Le choix de la méthode de mesure dépend généralement du produit à inspecter. Cette note d’application traite des principaux facteurs à prendre en compte lors du choix d’une méthode de mesure pour les pièces moulées par soufflage.

Fonctionnement des mesureurs par ultrasons pour la mesure des épaisseurs de paroi

Les mesureurs d’épaisseur par ultrasons fournissent un moyen reproductible, fiable et précis d’effectuer des mesures non destructives de l’épaisseur des parois à partir d’un seul côté de la pièce. Pour ce faire, ils mesurent le temps que prennent les ondes ultrasonores à traverser la pièce. La sonde est placée sur la surface de la pièce à mesurer et y est couplée acoustiquement à l’aide d’un fluide, habituellement de la glycérine, du propylèneglycol ou de l’eau.

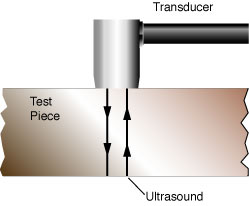

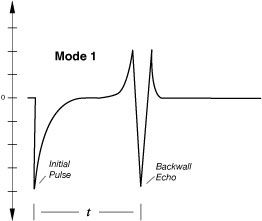

Ensuite, l’impulsion ultrasonore se déplace de la surface de contact jusqu’au côté opposé et revient vers la sonde sous forme d’écho (voir la figure 1). Le mesureur évalue le temps de propagation de l’impulsion acoustique à travers le matériau (voir la figure 2) et utilise la vitesse de propagation dans le matériau mesuré pour en calculer l’épaisseur à l’aide de l’équation

indiquée ci-dessous.

Figure 1 – La sonde est placée sur la pièce. Le son émis par la sonde effectue un aller-retour entre la surface de contact et la surface arrière.

Figure 2 – L’impulsion initiale représente le son entrant dans la pièce. L’écho de fond représente le son revenant de la surface opposée. « t » représente le temps de vol de l’impulsion sonore. Le mode 1 fait référence à la méthode de mesure, laquelle a utilisé l’impulsion initiale et l’écho de fond pour déterminer l’épaisseur de la

pièce.

Étalonnage des mesureurs par ultrasons

Les mesureurs par ultrasons sont très précis lorsque les conditions qui engendrent des erreurs sont bien comprises et que quelques précautions simples sont prises. Si le mesureur a été étalonné adéquatement, il affichera une épaisseur de paroi exacte. Le processus d’étalonnage requiert l’utilisation de pièces dont l’épaisseur est connue.

Habituellement, il est fait à partir de pièces présentant l’épaisseur maximale et minimale du matériau à mesurer. La vitesse de propagation des ondes sonores et le décalage du zéro (paramètre lié à la sonde) sont configurés à l’aide d’une simple commande sur le clavier, laquelle consiste à entrer l’épaisseur connue des étalons de référence. Le mesureur utilise l’épaisseur connue pour calculer la vitesse de propagation et le décalage du zéro correspondant au matériau et à la sonde, respectivement. L’appareil utilise la vitesse de propagation étalonnée pour calculer l’épaisseur de la pièce.

Avantages et limites de la mesure par ultrasons

Pour effectuer les mesures d’épaisseur par ultrasons, il suffit d’avoir accès à un seul côté de la pièce. Il s’agit d’un des principaux avantages de cette technique, car elle permet de mesurer l’épaisseur des parois de réservoirs fermés, de grandes feuilles, et d’autres objets de formes complexes pour lesquels il est difficile, voire impossible, d’accéder aux deux côtés de la pièce. Les mesureurs sont généralement portables et faciles à utiliser.

Une limite potentielle est que la précision de la mesure ne sera bonne que si la vitesse de propagation des ondes sonores dans le matériau est précisément connue. Ainsi, cette méthode est sujette à des imprécisions si la vitesse de propagation change de manière imprévisible. La vitesse de propagation peut être influencée par des modifications des propriétés dans le matériau, comme des variations significatives de la température ou de la densité. Dans la plupart des plastiques, la vitesse de propagation change considérablement lorsque la température varie de plus de 5 °C (10 °F).

La manière la plus facile d’éviter les erreurs liées à la température consiste à effectuer l’étalonnage et les mesures à la température ambiante. Si cela n’est pas possible, l’étalonnage et la mesure doivent être effectués à une position constante et connue dans le processus de fabrication. La plupart des sondes s’endommagent lorsqu’elles sont placées sur des surfaces dont la température excède environ 50 °C (122 °F). Par conséquent, à moins d’utiliser des sondes spéciales, il n’est pas recommandé d’effectuer des inspections à température élevée.

Les produits ayant une paroi très épaisse peuvent présenter de grandes variations de température entre les surfaces extérieure et intérieure. En effet, alors que la surface intérieure reste chaude, la surface extérieure refroidit. Ces différences de température peuvent causer des changements importants dans la vitesse de propagation des ondes sonores à travers la paroi, ce qui peut occasionner des imprécisions de mesure.

Fonctionnement des mesureurs à effet Hall pour la mesure des épaisseurs de paroi

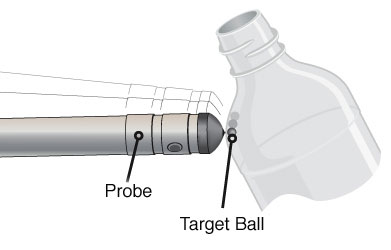

L’autre méthode de mesure électronique utilise un phénomène connu sous le nom d’« effet Hall ». Cette technique consiste à appliquer un champ magnétique perpendiculairement à un conducteur transportant du courant. Cette combinaison crée une tension électrique dans une autre direction. Si une cible ferromagnétique est placée dans le champ magnétique, par exemple une bille d’acier de masse connue, la tension électrique induite change. Si la cible est éloignée de l’aimant, le champ magnétique et donc la tension électrique induite subséquente changent de manière prévisible. Si on enregistre ces changements de tension, il est possible de créer une courbe qui établit le rapport entre la tension induite et la distance entre la cible et la sonde (voir la figure 3).

Pour effectuer les mesures, il faut placer une sonde à effet Hall d’un côté de la pièce, et la cible ferromagnétique, généralement une petite bille d’acier, de l’autre côté. Le mesureur affiche la distance entre la cible et la sonde, ce qui correspond à l’épaisseur de la paroi.

Figure 3 – Une bille est placée d’un côté de la pièce. La sonde est placée de l’autre côté de la pièce et attire la bille.

Étalonnage des mesureurs à effet Hall

Pour étalonner un mesureur à effet Hall, on place une série de cales d’épaisseur connue sur la sonde. À chaque cale, on place une bille sur le dessus, et on entre l’épaisseur connue de la cale dans l’appareil. L’information entrée dans l’appareil pendant l’étalonnage permet au mesureur de créer une table de référence qui trace une courbe des changements de tension. Le mesureur compare les valeurs mesurées avec celles inscrites dans la table de référence, puis affiche l’épaisseur sur un écran numérique. Ce procédé peut sembler compliqué, mais en réalité, les inspecteurs n’ont qu’à entrer les valeurs connues pendant l’étalonnage et à laisser le mesureur effectuer les comparaisons et les calculs. Comme le processus d’étalonnage est automatique, l’inspecteur n’a pas besoin de comprendre les principes physiques sous-jacents à la mesure.

Avantages et limites de la mesure à effet Hall

La mesure à effet Hall a plusieurs avantages : aucun couplant n’est requis, la vitesse de propagation reste inchangée même si la température ou les propriétés du matériau changent, et il est possible de mesurer l’épaisseur de pièces très minces et dans les zones à faible rayon de courbure. De plus, il est souvent facile de déplacer la sonde sur la pièce pour en vérifier rapidement l’épaisseur à plusieurs endroits ou pour trouver l’épaisseur minimale d’une zone.

Une limite potentielle de la mesure à effet Hall dans les applications de mesure de pièces moulées par soufflage est qu’il faut pouvoir placer une bille cible à l’intérieur de la pièce à mesurer. Les contenants fermés ne peuvent donc pas être mesurés à l’aide de cette technique (mais peuvent être mesurés par ultrasons). Cette technique permet de mesurer des épaisseurs allant jusqu’à environ 10 mm (0,400 po). Bien que les mesureurs d’épaisseur à effet Hall peuvent mesurer des matériaux compressibles, la bille peut comprimer le matériau. Par conséquent, il faut utiliser la plus petite bille possible lors de ces mesures. En milieu de production, l’inspecteur peut contrôler une pièce entière en quelques secondes, tout en enregistrant plusieurs mesures ou en recherchant l’épaisseur de paroi minimale. Ce type d’appareil est souvent placé en zone de production, où il est utilisé par les opérateurs d’équipements de moulage. Cette approche permet la réalisation de véritables contrôles statistiques du processus (CSP).

Comment choisir la méthode de mesure d’épaisseur appropriée pour les pièces moulées par soufflage

Il n’y a pas de règle absolue en ce qui concerne le choix de la méthode de mesure. En général, lorsqu’on souhaite mesurer de grandes pièces rigides à parois épaisses, la méthode privilégiée est l’inspection par ultrasons. Lors de la mesure de petites pièces à parois minces (moins de 2,5 mm ou 0,100 po) avec des coins exigus, il est préférable d’utiliser des mesureurs à effet Hall comme le Magna-Mike™ 8600. Pour la plupart des applications de moulage par soufflage, on privilégie aussi l’utilisation de mesureurs d’épaisseur à effet Hall. La plupart des pièces fabriquées par soufflage présentent des formes complexes, des parois flexibles relativement minces et des coins difficiles à mesurer à l’aide de mesureurs mécaniques ou par ultrasons.

Pour effectuer des mesures par ultrasons, il est possible d’utiliser un mesureur d’épaisseur de précision. Nous recommandons l’un de nos mesureurs d’épaisseur par ultrasons standard pour les applications de mesure de bouteilles en plastique monocouche les plus courantes. Ceux-ci incluent les mesureur 39DL PLUS™ et 45MG avec option logicielle pour sonde monoélément. Plusieurs configurations de vitesses de propagation et de sondes peuvent être stockées dans ces mesureurs, ce qui simplifie la mesure de divers matériaux. Les sondes M166, M208 ou Sonopen™ V260 sont recommandées pour la mesure de pièces à parois minces. Pour mesurer des pièces à parois épaisses, il est possible d’utiliser les mêmes mesureurs, mais équipés d’une sonde de contact à basse fréquence (comme les sondes M112, M110 ou M109). Pour mesurer l’épaisseur de pièces en plastique à température élevée (supérieure à 50 °C [120 °F]), utilisez une sonde à ligne à retard spécialement conçue pour ce type de mesure.

La mesure de l’épaisseur de bouteilles en plastique minces ou de plastiques multicouches nécessite une fréquence beaucoup plus élevée que celle offerte par les mesureurs d’épaisseur par ultrasons standard. Pour les bouteilles à parois minces de moins de 0,1 mm (0,004 po) et les contenants multicouches en plastique, nous recommandons l’utilisation du mesureur 72DL PLUS™ à haute fréquence. Ce mesureur est compatible avec des sondes ayant des fréquences allant jusqu’à 125 MHz et peut afficher simultanément l’épaisseur de six couches.

Il est possible d’étalonner rapidement ces différents types de mesureurs en seulement quelques étapes faciles. Une fois l’étalonnage effectué, ils produiront des résultats précis et reproductibles. Les utilisateurs constatent qu’avec ces méthodes, la technique de l’inspecteur a moins d’incidence sur le résultat qu’avec les méthodes de mesures mécaniques. Les données d’étalonnage sont

stockées avec les résultats enregistrés, ce qui permet la vérification du travail de l’inspecteur. Les mesureurs par ultrasons et les mesureurs à effet Hall disposent tous de capacités d’enregistrement de données, ce qui contribue à éliminer le risque d’erreurs de transcription.