Introduction

Le processus de fabrication de circuits intégrés à base de semi-conducteurs implique le découpage d’une plaquette de silicium en dés individuels, qui sont ensuite assemblés sur des cadres conducteurs, puis encapsulés dans des puces électroniques.

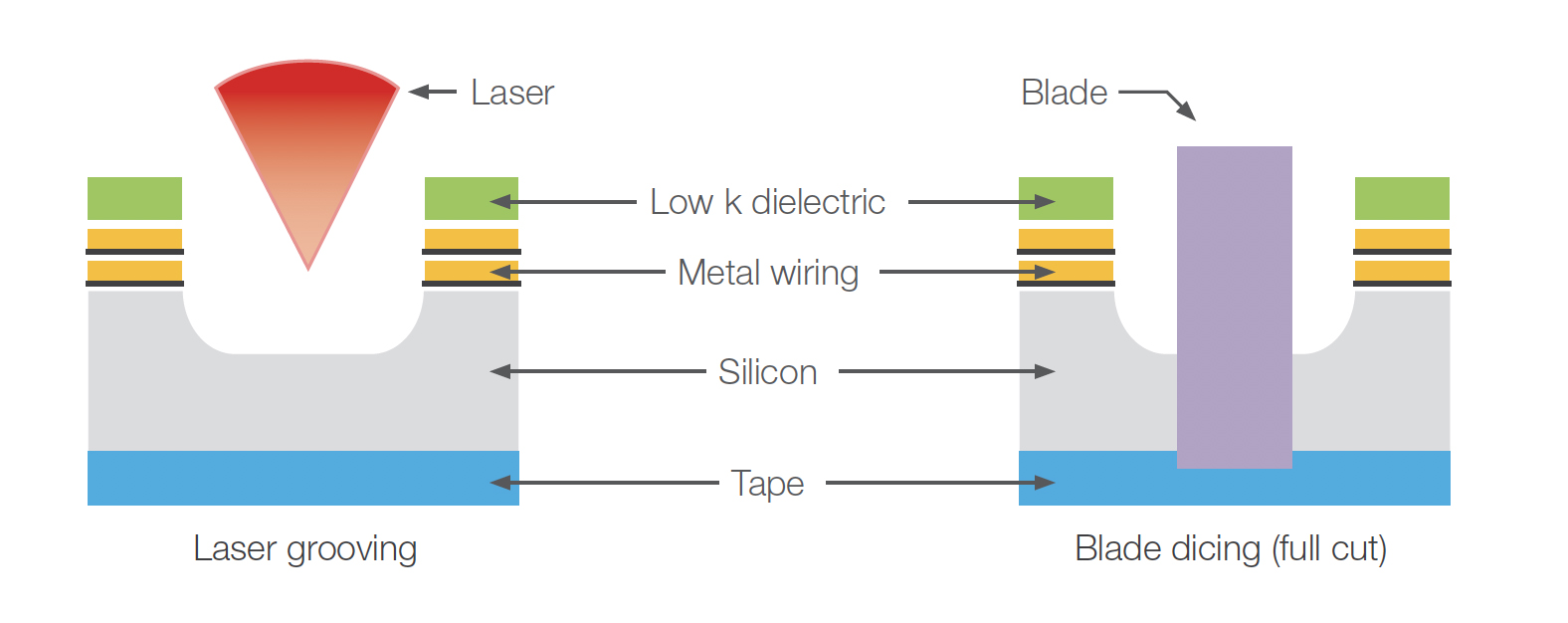

Généralement, le découpage s’effectue au moyen d’une fine lame de scie qui découpe la plaquette de silicium en dés individuels. Cependant, ce procédé de découpage à lame présente des inconvénients. Notamment parce que, quelle que soit la finesse de la lame, celle-ci peut endommager les dés ou la plaquette entière. La nécessité d’obtenir des dés de plus en plus fins et petits et l’utilisation croissante de matériaux diélectriques à faible permittivité et de matériaux à base de cuivre ont justifié l’ajout d’un rainurage de surface effectué par micro-usinage laser : cette étape, réalisée avant le processus de découpe à la lame, permet d’éviter un délaminage de la face supérieure et des fissurations sous la surface du matériau diélectrique.

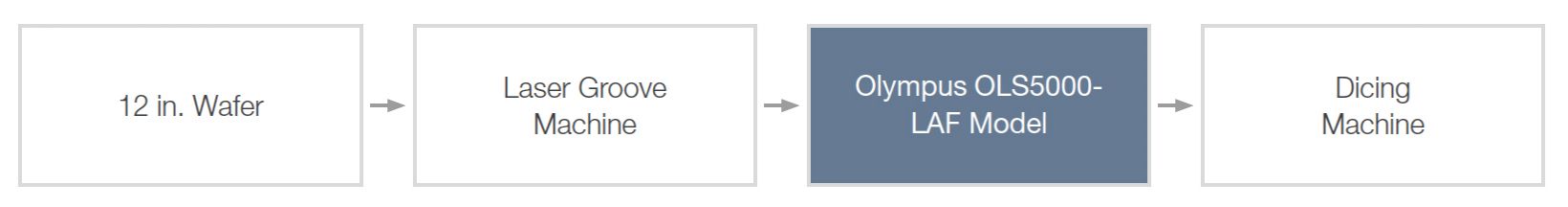

Le micro-usinage laser est un processus en deux étapes. Tout d’abord, un laser crée des rainures à travers les couches superficielles de la plaquette jusque dans la couche de silicium, afin de délimiter les bords du dé. Ensuite, les balayages laser successifs suivants suppriment le matériau accumulé entre les rainures lors de leur création. Une fois ces espaces nettoyés, la plaquette est découpée en dés au moyen d’une lame. Grâce aux rainures créées par micro-usinage laser, la lame n’attaque que la couche de silicium, ce qui évite d’endommager tout autre matériau de la surface.

Utilisation d’un microscope confocal à balayage laser pour mesurer les rainures de micro-usinage laser

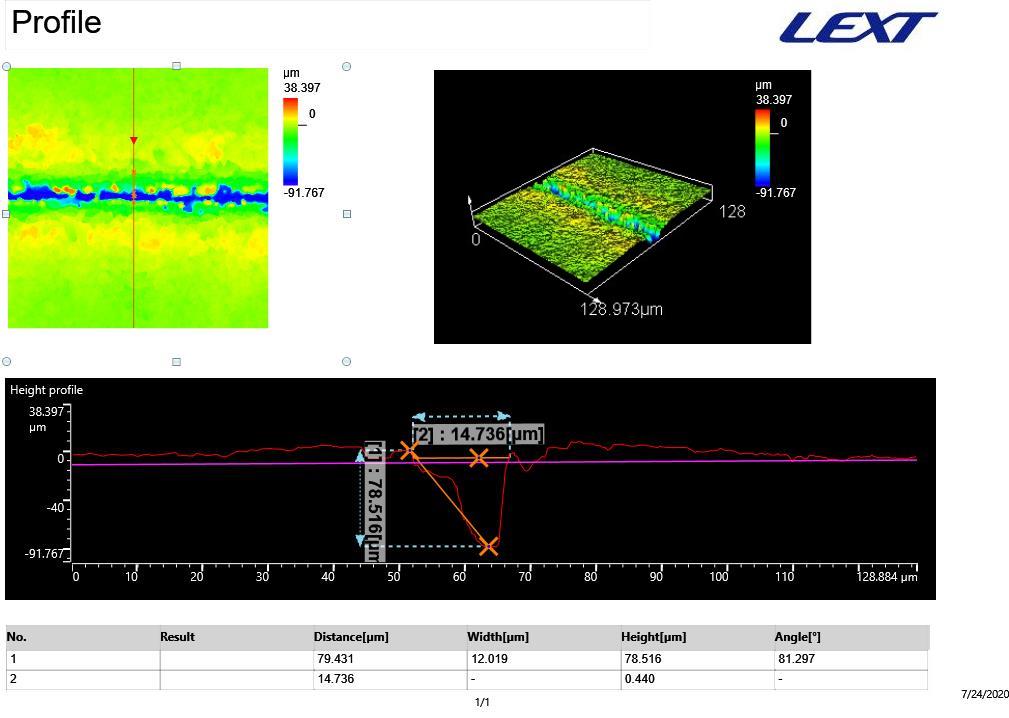

Les avantages du micro-usinage laser en ont fait le procédé de choix pour le découpage des plaquettes de semi-conducteurs. Cependant, ce procédé présente également quelques points critiques. Le système laser utilisé est complexe et doit être positionné avec précision sur la plaquette pour garantir que les rainures seront créées au bon endroit autour des dés. La rainure elle-même doit être extrêmement précise et respecter parfaitement le profil et le seuil de tolérance indiqués par le fabricant. Par conséquent, les fabricants du système laser ont besoin d’un outil leur permettant de mesurer le profil des rainures afin de vérifier que le laser est correctement configuré, et que les rainures respectent le niveau de tolérance spécifié.

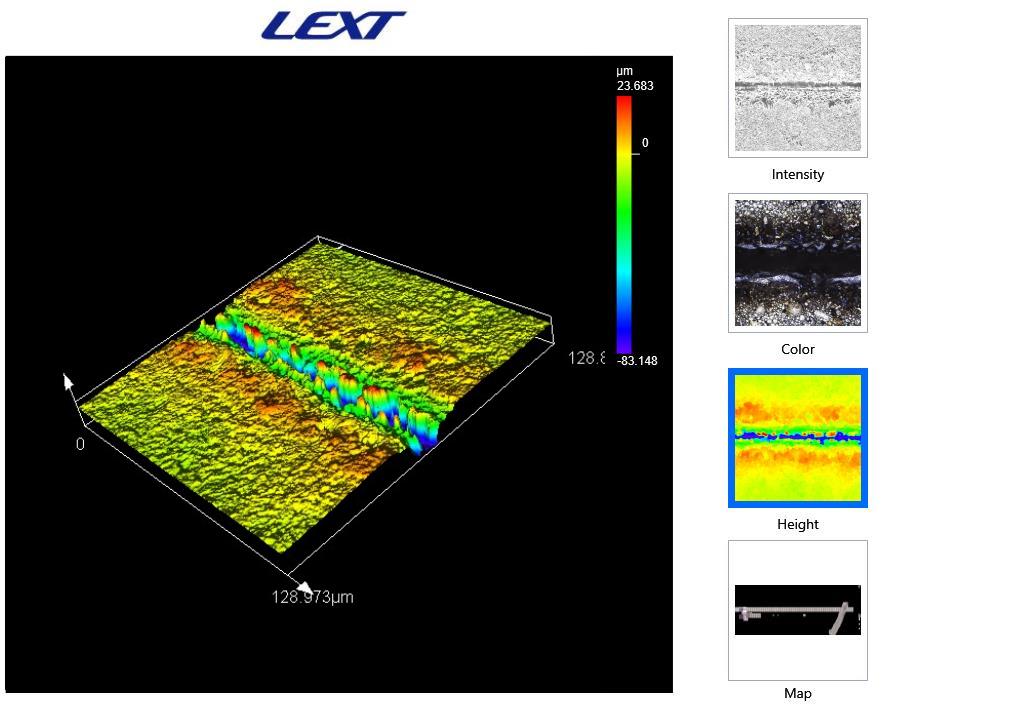

Le microscope confocal à balayage laser OLS5000 d’Olympus permet d’obtenir des mesures précises des rainures créées au laser. Il peut fournir les données quantitatives nécessaires pour vérifier que les rainures répondent aux normes de tolérance du fabricant. Offrant une imagerie rapide et précise, le microscope est de plus doté d’une platine motorisée de grande dimension (300 mm × 300 mm/12 pouces × 12 pouces), sur laquelle peuvent être déposés des plaquettes de 12 pouces. Les fonctions d’acquisition et d’analyse du logiciel du microscope permettent aux utilisateurs de mesurer facilement la profondeur et la largeur des rainures créées au laser.

Avantages de l’utilisation du microscope OLS5000 pour le contrôle qualité du micro-usinage laser

- Offrant une imagerie rapide et précise, le microscope est de plus doté d’une platine motorisée de grande dimension (300 mm × 300 mm/12 pouces × 12 pouces), sur laquelle peuvent être déposés des plaquettes de 12 pouces.

- La fonction d’acquisition multizone programmable permet une acquisition multipoint automatique des rainures créées au laser sur une plaquette.

- L’association de la source laser de 405 nm du microscope, d’un pas dans l’axe z de 0,8 nm, de la technologie de balayage 4K et des lentilles d’objectif LEXT™ dédiées permet d’obtenir un profil tridimensionnel précis des rainures créées par laser.

- Les utilisateurs peuvent créer un modèle d’analyse pour mesurer automatiquement la largeur et la profondeur des profils tridimensionnels des rainures créées par laser.

- Toutes les données de mesure peuvent facilement être rassemblées dans un rapport complet de contrôle qualité.

|  |

| Mesures de rainures créées par laser |