소개

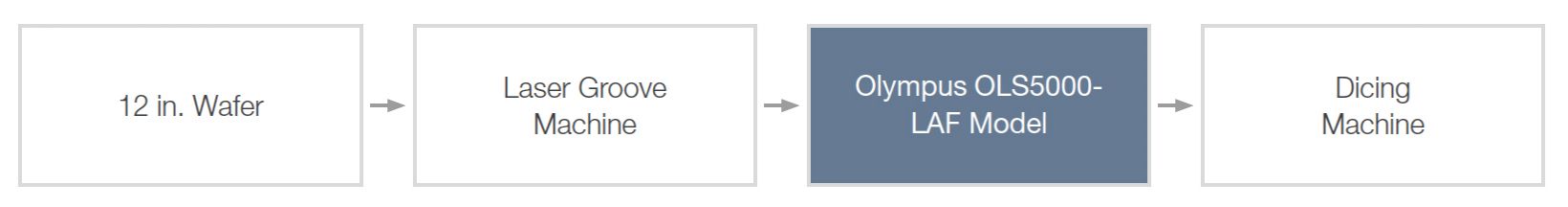

반도체 집적 회로 제조 공정에서 실리콘 웨이퍼는 개별 다이 형태로 다이싱 후 리드 프레임에 조립되어 전자 칩을 구성하게 됩니다.

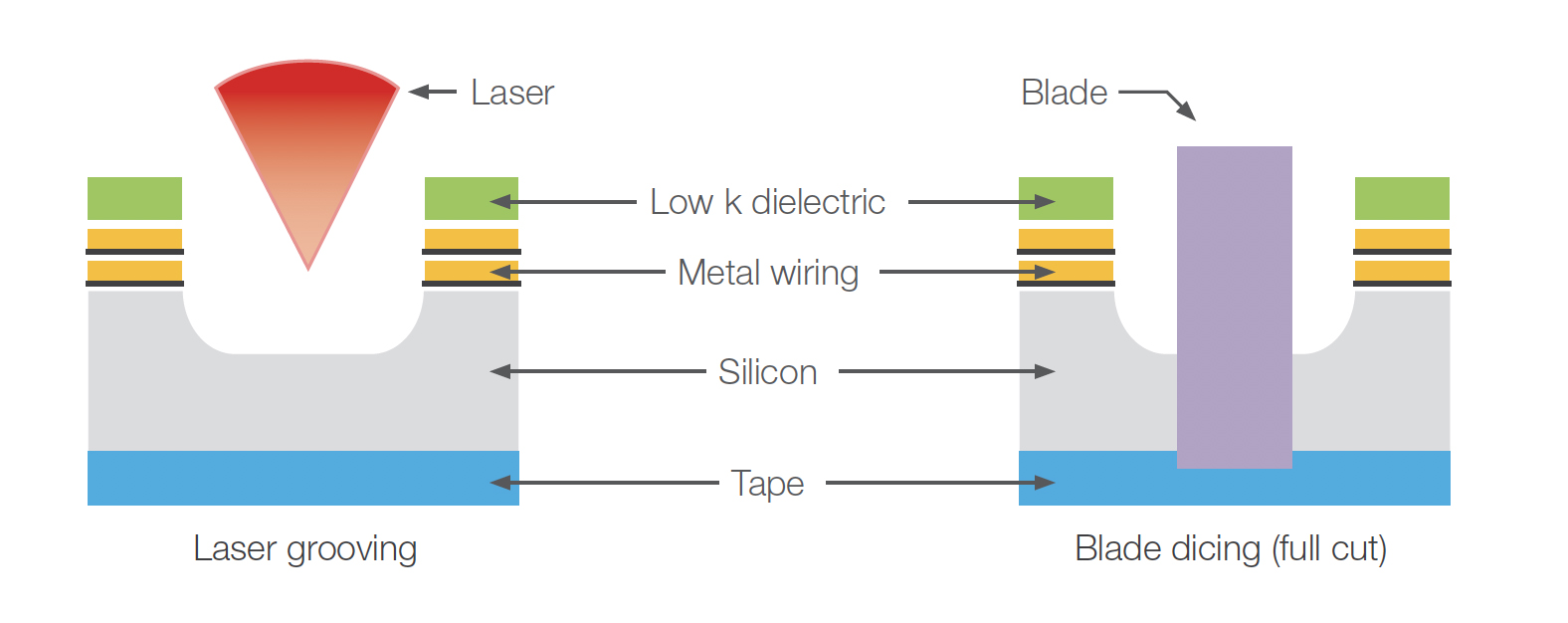

기존 다이싱 공정은 날카로운 날을 사용하여 실리콘 웨이퍼를 개별 다이 형태로 만들었습니다. 그러나 블레이드 다이싱은 문제점을 가지고 있습니다. 특히 날의 날카로움에 관계 없이 날로 인해 다이와 웨이퍼에 응력이 가해집니다. 더 작고 더 얇은 다이가 요구됨에 따라, 낮은-k 유전 소재 및 구리 소재는 상단 라미네이션 유실과 표면 아래 균열 문제를 극복하기 위해 블레이드 다이싱 공정을 진행하기 전에 레이저 표면 그루빙 작업을 필요로 하게 되었습니다.

레이저 그루빙은 2단계 공정입니다. 먼저 레이저를 사용하여 '기차 선로' 홈을 웨이퍼 표면 레이어와 실리콘 레이어에 생성하여 다이의 모서리를 격리합니다. 그 다음 후속 레이저 패스가 기차 선로 사이의 '길(street)' 안의 소재를 제거합니다. 길이 정리되면 날을 사용하여 웨이퍼가 다이싱됩니다. 레이저 그루빙 공정을 통해 날은 표면 소재가 아닌 실리콘 만을 자릅니다.

레이저 컨포칼현미경을 통한 레이저 홈 프로필 계측

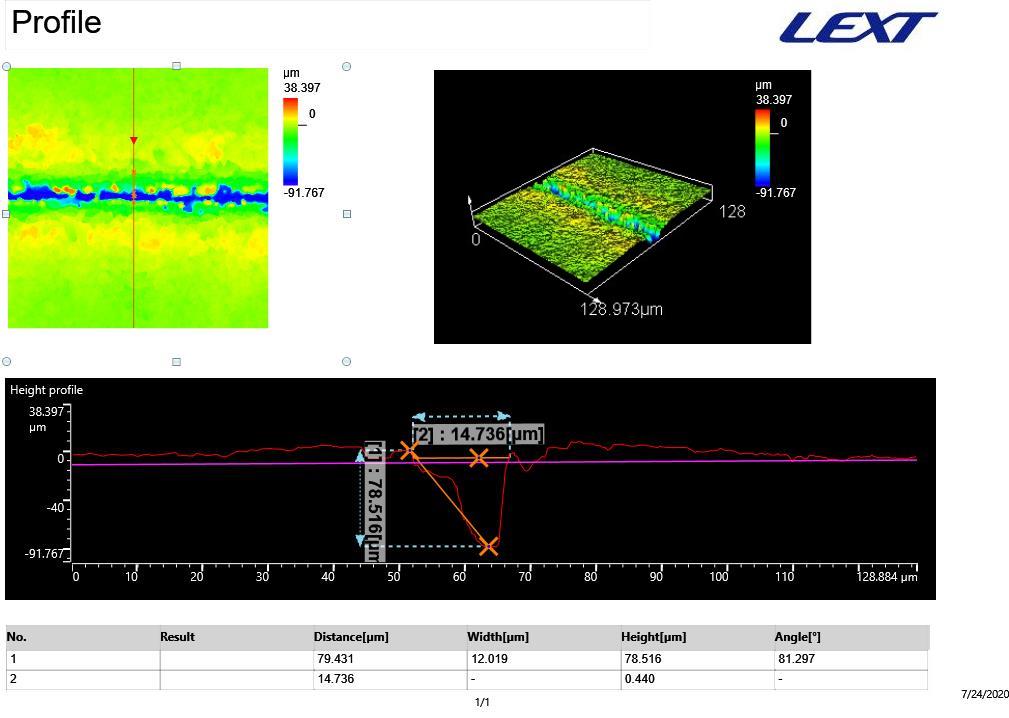

레이저 그루빙이 가진 장점들로 인해 레이저 그루빙은 웨이퍼 다이싱 반도체 제조 공정에서 가장 선호되는 방식입니다. 그러나 레이저 그루빙 또한 단점이 있습니다. 레이저 시스템은 복잡하며 다이의 길 프로필을 따라 올바르게 홈을 생성하기 위해서는 정확한 웨이퍼 위치에 놓여야 합니다. 홈 또한 매우 정밀해야 하며, 제조사에서 설정한 프로필 및 허용값을 준수해야 합니다. 레이저 시스템이 올바르게 설정되는 것을 돕기 위해 제조사들은 레이저 홈의 프로필이 설정된 허용값을 충족하는지 여부를 정확하게 계측하는 도구를 필요로 합니다.

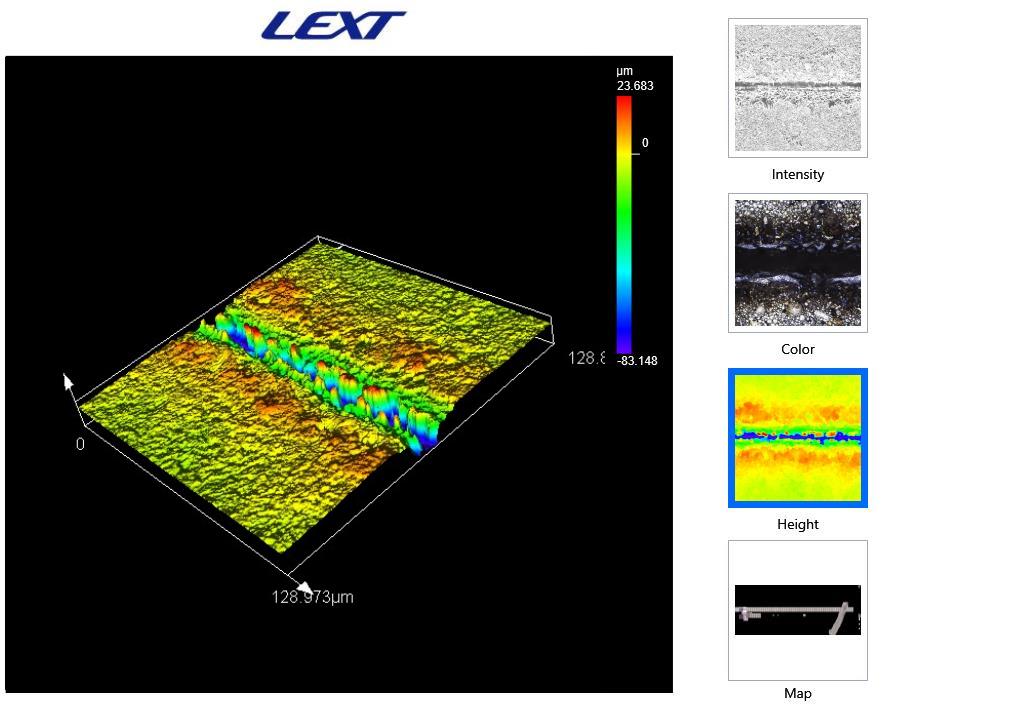

Olympus OLS5000 레이저 스캐닝 컨포칼현미경은 레이저 홈의 정확한 프로필 계측이 가능합니다. 홈이 제조사 허용 기준을 충족하는지 여부를 확인하는데 필요한 정량적 데이터를 제공할 수 있습니다. 현미경은 빠르고 정밀한 이미징과 12인치 웨이퍼를 별도 조정 없이 수용하는 300 mm × 300 mm의 대형 전동 스테이지를 제공합니다. 현미경 소프트웨어의 획득 및 분석 기능은 레이저 홈 프로필의 깊이와 폭을 쉽게 계측할 수 있습니다.

OLS5000 현미경을 통한 레이저 그루빙 품질 보증의 장점

- 현미경은 빠르고 정밀한 이미징과 12인치 웨이퍼를 별도 조정 없이 수용하는 300 mm × 300 mm의 대형 전동 스테이지 움직임을 제공합니다.

- 프로그래밍이 가능한 멀티 영역 획득 기능은 웨이퍼 상의 레이저 홈에 대한 자동 멀티 포인트 획득을 가능하게 합니다.

- 현미경의 405 nm 광원, 0.8 nm 광학 z 스케일, 4K 스캐닝 기술, 전용 LEXT™ 대물 렌즈의 조합으로 획득 공정 진행 중 정확한 레이저 홈 3D 프로필 획득을 제공합니다.

- 사용자는 레이저 홈 3D 프로필의 폭 및 깊이를 자동으로 계측하는 분석 템플릿을 생성할 수 있습니다.

- 모든 계측 데이터는 하나의 포괄적인 품질 보고서에 쉽게 통합됩니다.

|  |

| 레이저 홈 프로필 계측 |