Gdy kilka lat temu wprowadzono metodę akwizycji pełnej macierzy/Total Focusing Method (FMC/TFM) do branży badań nieniszczących, była ona postrzegana jako rewolucyjna technika optymalizująca czas i wyniki inspekcji. Z czasem jednak wyszły na jaw pewne ograniczenia i wyzwania, zwłaszcza w przypadku zastosowań związanych z inspekcją spoin.

W celu opracowania zoptymalizowanej strategii inspekcji zgodnej z obowiązującymi wytycznymi kodeksu, inspektor musi podejmować kluczowe decyzje — począwszy od wyboru głowicy aż do etapu przeprowadzenia kalibracji.

W momencie redagowania niniejszego wpisu jedynym kodeksem obowiązującym w branży badań nieniszczących, który określa wytyczne mające zastosowanie do metod FMC i TFM, jest kodeks Boiler and Pressure Vessel Code (BPVC) opracowany przez Amerykańskie Stowarzyszenie Inżynierów Mechaników (ASME). Sekcja V, artykuł 4 (2019) tego dokumentu zawiera następujące załączniki:

- Załącznik XI (obowiązkowy) — Full Matrix Capture (FMC)

- Załącznik F (nieobowiązkowy) — Examination of Welds Using Full Matrix Capture (FMC)

- Określone wymogi dotyczące personelu i zarys szkoleń w sekcji V, artykuł 1

Poniżej wyszczególniono 4 kluczowe kwestie, które należy uwzględnić podczas opracowywania strategii inspekcji spoin metodą TFM zgodnej z wymogami tego kodeksu:

1. Wybór właściwej głowicy

W przypadku standardowej metody badania próbek ultradźwiękową techniką Phased Array (PAUT) powodzenie inspekcji jest ściśle uzależnione od wyboru odpowiedniej głowicy. Ze względu na to, że metoda TFM podlega tym samym zasadom fizyki co metoda PAUT, i w tym przypadku wybór głowicy ma kluczowe znaczenie. Skuteczność danej głowicy zależy od kombinacji następujących cech:

- Liczba elementów

- Odstęp między kolejnymi elementami (pitch)/szerokość elementów

- Częstotliwość/długość fali

Inspektorzy muszą znaleźć najlepszą kombinację tych cech, odpowiednią do danego zastosowania, charakterystyki badanej części oraz docelowego obszaru zainteresowania w części. Przykładowo, duża apertura (odstęp między kolejnymi elementami (pitch) razy liczba elementów) w połączeniu z wysoką częstotliwością zwykle zapewnia lepsze ogniskowanie w głębszym miejscu części, podczas gdy mniejsza apertura w połączeniu z niższą częstotliwością zwykle zapewnia lepsze ogniskowanie w obszarze bliskim powierzchni.

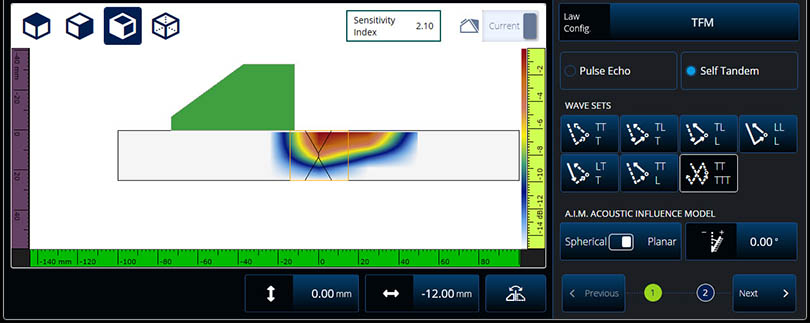

W przypadku inspekcji metodą TFM istnieje kilka zestawów fal (zastawy wiązek pogrupowane na podstawie ich trybów propagacji). Z tego względu zobrazowanie wpływu tych parametrów na poszczególne zestawy nie jest możliwe bez odpowiedniego narzędzia do modelowania. Narzędzie Acoustic Influence Map (AIM) dostępne w defektoskopie OmniScan™ X3 umożliwia porównanie pokrycia akustycznego określającego czułość wykrywania w obszarze zainteresowania pomiędzy różnymi głowicami, biorąc pod uwagę prędkość w materiale oraz typ i orientację wady.

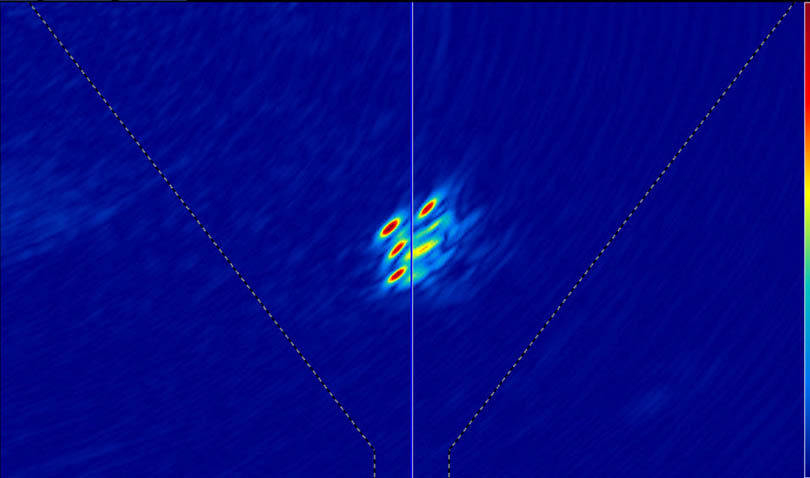

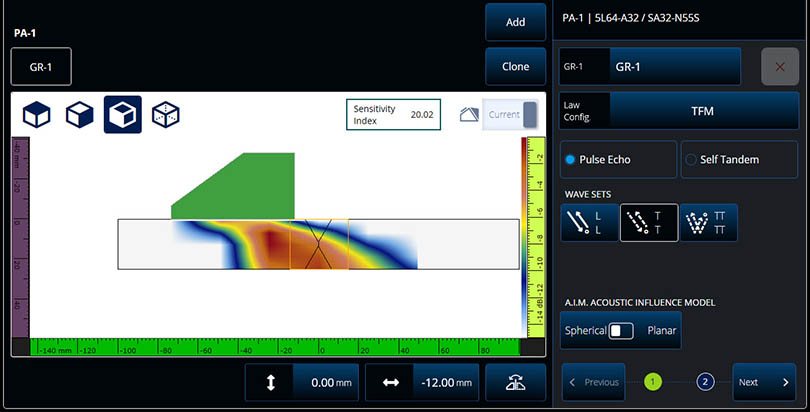

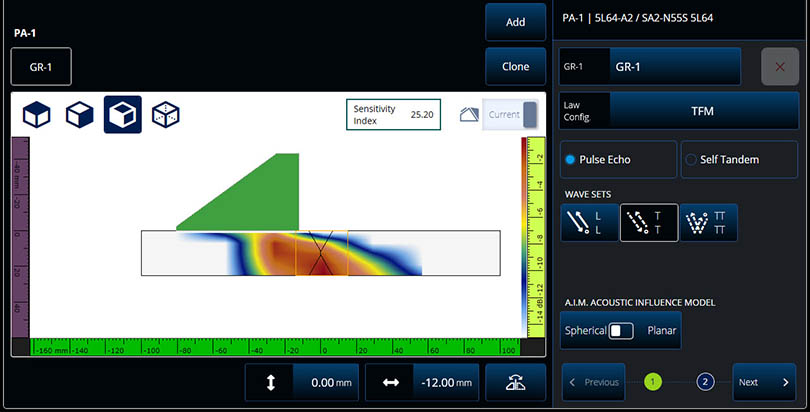

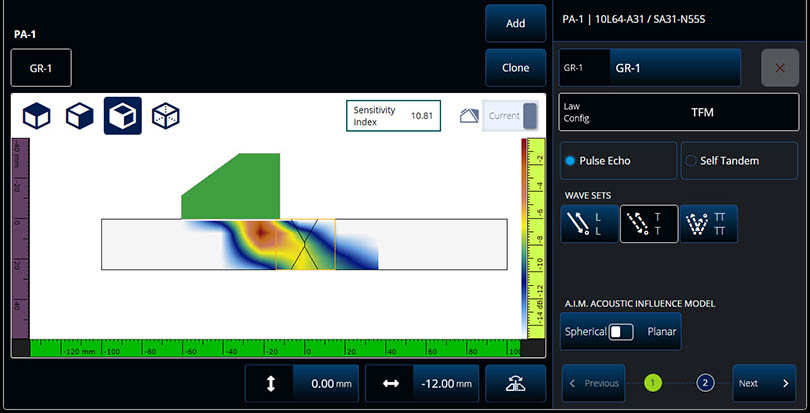

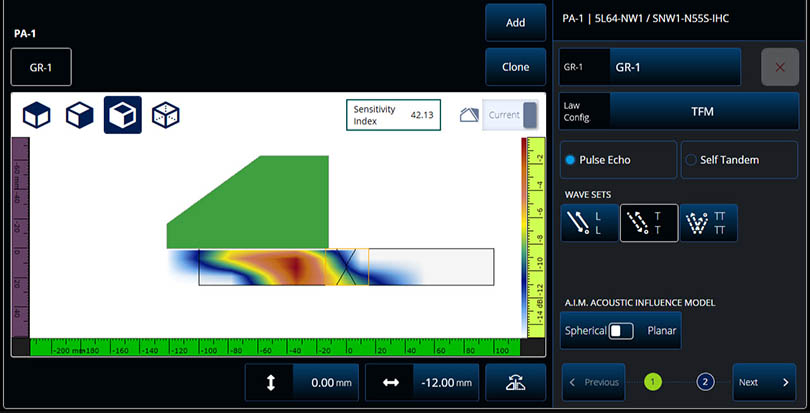

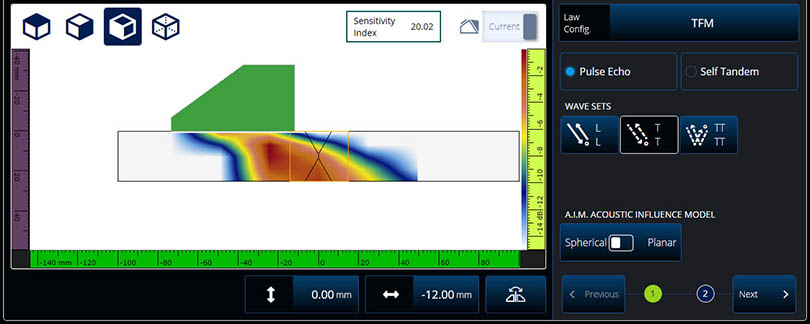

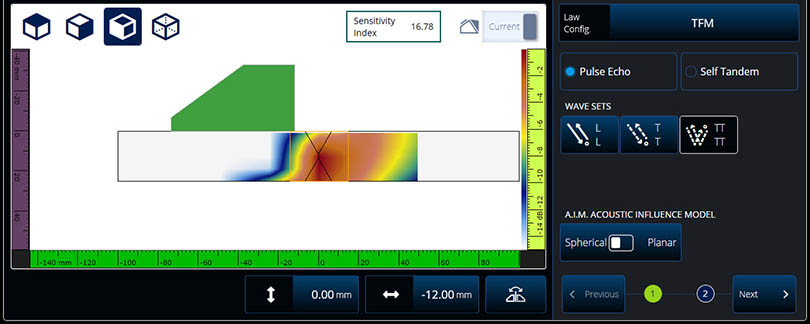

Na poniższych obrazach przedstawiono przykład wykorzystania narzędzia AIM w celu ułatwienia wyboru głowicy do inspekcji metodą FMC/TFM. Przedstawiono pokrycie akustyczne określające czułość wykrywania AIM dla czterech różnych modeli głowic. Zestaw fal (2T), prędkość w materiale i typ wady (sferyczna) są takie same dla wszystkich czterech map.

Model głowicy: 5L64-A32. Liczba elementów: 64. Częstotliwość: 5 MHz. Odstęp między kolejnymi elementami (pitch): 0,5 mm.

Model głowicy: 5L64-A2. Liczba elementów: 64. Częstotliwość: 5 MHz. Odstęp między kolejnymi elementami (pitch): 0,6 mm.

Model głowicy: 10L64 A31. Liczba elementów: 64. Częstotliwość: 10 MHz. Odstęp między kolejnymi elementami (pitch): 0,31 mm.

Model głowicy: 5L64 NW1. Liczba elementów: 64. Częstotliwość: 5 MHz. Odstęp między kolejnymi elementami (pitch): 1 mm.

Ważne jest, aby wiedzieć, jak interpretować poziom czułości reprezentowany przez kolory, ponieważ są one bezpośrednio powiązane z maksymalną oczekiwaną amplitudą każdej z map. W tym celu podawany jest odczyt „Sensitivity Index” (Wskaźnik czułości). Przeczytaj tę notę aplikacyjną, w której w prosty sposób objaśniono działanie narzędzia AIM i znaczenie wskaźnika czułości.

Porównując te cztery modele AIM, można wysnuć następujący wniosek — odstęp między kolejnymi elementami (pitch) i częstotliwość w dużym stopniu wpływają na wynikową mapę czułości. W tym przykładzie tylko dwie spośród czterech głowic zapewniają odpowiednie pokrycie w obszarze zainteresowania (ROI) w trybie TT — są to głowice 5L64-A32 i 5L64-A2. W tym przypadku lepszym wyborem będzie drugi model głowicy, ponieważ otrzymano dla niego wyższy odczyt wskaźnika czułości (25,20 w stosunku do 20,02), który wskazuje na wyższy poziom decybeli reprezentowanych przez czerwone fale pokrywające obszar ROI.

2. Optymalizacja planu skanowania przy użyciu narzędzia do modelowania

Kluczem do skutecznej strategii inspekcji jest zoptymalizowany plan skanowania. Kodeks ASME nakłada wymóg, aby plan skanowania metodą FMC/TFM określał przynajmniej pokrycie objętości badanej i geometrię połączenia spawalniczego oraz zawierał stosowane zestawy fal, informacje o gęstości siatki i wzorzec skanowania (wartości przesunięć wskaźnika i skanowania, punkt zerowy oraz liczbę wymaganych linii skanowania).

Wybór optymalnego zestawu fal przy uwzględnieniu możliwości ogniskowania głowicy, geometrii części oraz oczekiwanego typu i orientacji wady to jedno z największych wyzwań, przed jakimi stoi inspektor podczas przygotowywania inspekcji metodą TFM.

Narzędzie AIM dostępne w przyrządzie OmniScan X3 bierze pod uwagę wszystkie te parametry podczas szacowania pokrycia akustycznego określającego czułość wykrywania, wspomagając wybór odpowiedniego zestawu fal i przesunięcia wskaźnika.

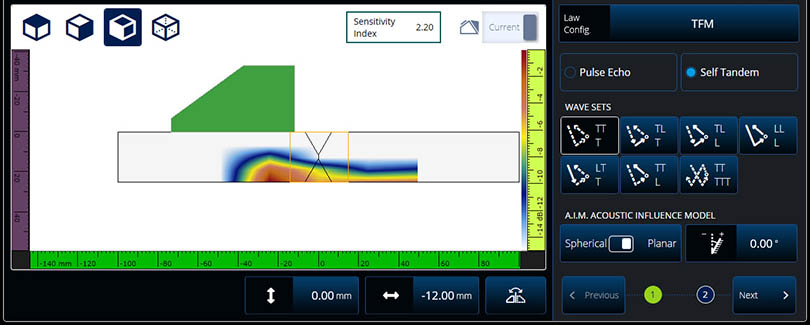

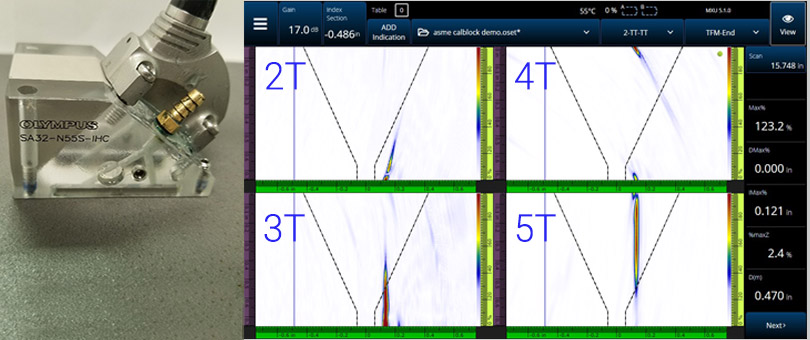

Na czterech poniższych zrzutach ekranu przedstawiono mapy czułości wygenerowane przez narzędzie AIM dla dwóch zestawów fal trybu propagacji typu Pulse-Echo (2T i 4T) oraz dwóch zestawów fal trybu propagacji typu Self-Tandem (3T i 5T).

W trybach P/E (2T i 4T) ustawiono sferyczny typ wady, natomiast w trybach typu Self-Tandem (3T i 5T) ustawiono typ planarny z kątem wady 0°. Te (4) tryby reprezentują dobrą kombinację parametrów dla konfiguracji wielu grup. W przypadku wszystkich czterech trybów używany jest model 5L64 A32 głowicy zamontowany na klinie SA32-N55S, umieszczony w pozycji przesuniętej o −12 mm względem osi spoiny typu podwójne V na płycie ze stali węglowej o grubości 25 mm.

3. Oprogramowanie zapewniające wysoką wierność amplitudy i zawierające algorytmy obliczania obwiedni

Wierność amplitudy (AF) to pomiar (w dB) maksymalnej zmiany amplitudy wskazania wynikającej z rozdzielczości siatki stosowanej w metodzie TFM. Wartość AF zależy głównie od częstotliwości i szerokości pasma głowicy, prędkości w materiale, rozdzielczości siatki i zastosowanej obwiedni.

Aby zapewnić zgodność z wytycznymi kodeksu, wartość AF nie może przekraczać 2 dB. Jeśli jest ona większa niż ta wartość, inspektor może zwiększać rozdzielczość, zmniejszać rozmiar strefy lub zwiększać częstotliwość głowicy aż do momentu spełnienia wymogu.

Przyrząd OmniScan X3 wyświetla wartość AF, która odpowiada najwyższemu pomiarowi we wszystkich osiach siatki — poziomej, pionowej i propagacji — a nie wyłącznie w osi poziomej. W przypadku zastosowań związanych z inspekcją spoin najbardziej wartościowa jest informacja o osi propagacji.

Należy zauważyć, że zarówno teoretyczna (obliczeniowa), jak i praktyczna weryfikacja wartości AF zapewnia zgodność z wytycznymi.

Obwiednię TFM tworzy się poprzez obliczenie wzorca z dwóch różnych obrazów TFM, z których jeden jest obliczony przy użyciu danych uzyskanych ze standardowej metody FMC, a drugi z wykorzystaniem metody FMC opartej o transformatę Hilberta. Obwiednia usuwa oscylacje sygnału na obrazie, poprawiając odporność pomiarów maksymalnej amplitudy, a tym samym zwiększając dokładność wymiarowania. Żadne informacje nie zostają utracone, przetwarzany jest jedynie sygnał.

Aktywacja obwiedni TFM zapewnia:

- łatwiejsze wymiarowanie w przypadku metod wymiarowania opartych na amplitudzie (np. metoda spadku 6 dB);

- lepszą wierność amplitudy dla takiej samej rozdzielczości siatki;

- większą szybkość akwizycji dla takiej samej wartości AF.

Aby dowiedzieć się więcej o funkcji obwiedni TFM, zachęcamy do zapoznania się z wpisem „Zastosowanie metody Total Focusing Method z funkcją obwiedni”.

4. Możliwość konfiguracji wielu grup

Konieczność konfiguracji wielu grup w celu zapewnienia zgodności z wytycznymi kodeksu wynika z dwóch powodów:

- W wytycznych kodeksu określono, że ścieżki bezpośrednie, takie jak 2T i 2L, nie zapewniają odpowiedniego pokrycia całej objętości.

- Podczas weryfikacji ścieżki w procesie kalibracji wymagane jest wykrycie pełnego zakresu szczeliny przelotowej. Ścieżki obrazowania stosowane podczas kalibracji powinny być takie same jak ścieżki stosowane podczas badania.

Inspektorzy posiadający doświadczenie w metodzie PAUT próbowali odtworzyć wyniki porównywalne z wynikami standardowego skanera sektorowego, używając tylko jednej grupy z zestawem fal 2T i podwajając grubość części w ustawieniach maszyny. Taka praktyka nie jest jednak zalecana, gdyż konfiguracja z tylko jednym zestawem fal nie umożliwia wykrycia pełnego zakresu szczeliny przelotowej bloku kalibracyjnego, co jest niezbędne do spełnienia wymogu weryfikacji ścieżki.

Aby zapewnić zgodność z wytycznymi kodeksu, wymagane jest skonfigurowanie wielu grup, w tym zestawów fal typu Self-Tandem, takich jak 3T i 5T. W przypadku korzystania z defektoskopu OmniScan X3 można skonfigurować i uruchomić analizę maksymalnie czterech grup, nie wypływając na wartość AF i jakość rozdzielczości.

Na powyższym zdjęciu widoczna jest konfiguracja głowicy 5L64-A32, którą umieszczono na bloku kalibracyjnym i skierowano w stronę szczeliny przelotowej. Obrazy po prawej stronie to zrzuty ekranu przedstawiające końcowe wynikowe widoki konfiguracji wielu grup. Wyraźnie widać, że tryby typu Self-Tandem 3T i 5T wykrywają cały zakres szczeliny. Obrazy i dane dzięki uprzejmości: K. Shane Walton (University of Ultrasonics).

Wskazówki dotyczące optymalnej kalibracji:

- Podobnie jak w przypadku standardowej metody PAUT, podczas inspekcji grubych elementów metodą TFM może być konieczne wykonanie wielu skanów z zastosowaniem różnych przesunięć wskaźnika, aby zapewnić pełne pokrycie objętości spoiny. W takich przypadkach weryfikację ścieżki należy przeprowadzać przy użyciu tych samych przesunięć wskaźnika (używanych do skanowania końcowego). Jej wynikiem powinno być wykrycie pełnego zakresu szczeliny przelotowej.

- Grubość bloku kalibracyjnego: aby zapewnić optymalne wyniki, grubość bloku kalibracyjnego nie powinna różnić się o więcej niż 5% od grubości badanej części.

Chcesz poszerzyć swoją wiedzę na temat inspekcji metodą TFM i poznać mity i fakty dotyczące zgodności z wymogami kodeksu? Zapraszamy do obejrzenia webinarium „Zapewnianie zgodności z wymogami kodeksu podczas korzystania z metody Total Focusing Method”, dostępnego na żądanie.

Powiązane treści

Opracowanie: TFM Acoustic Influence Map

Wideo: Podstawowe zasady działania metod FMC-TFM

Seria webinariów dotyczących metody Total Focusing Method

Warto nawiązać kontakt